сх

ч|

со

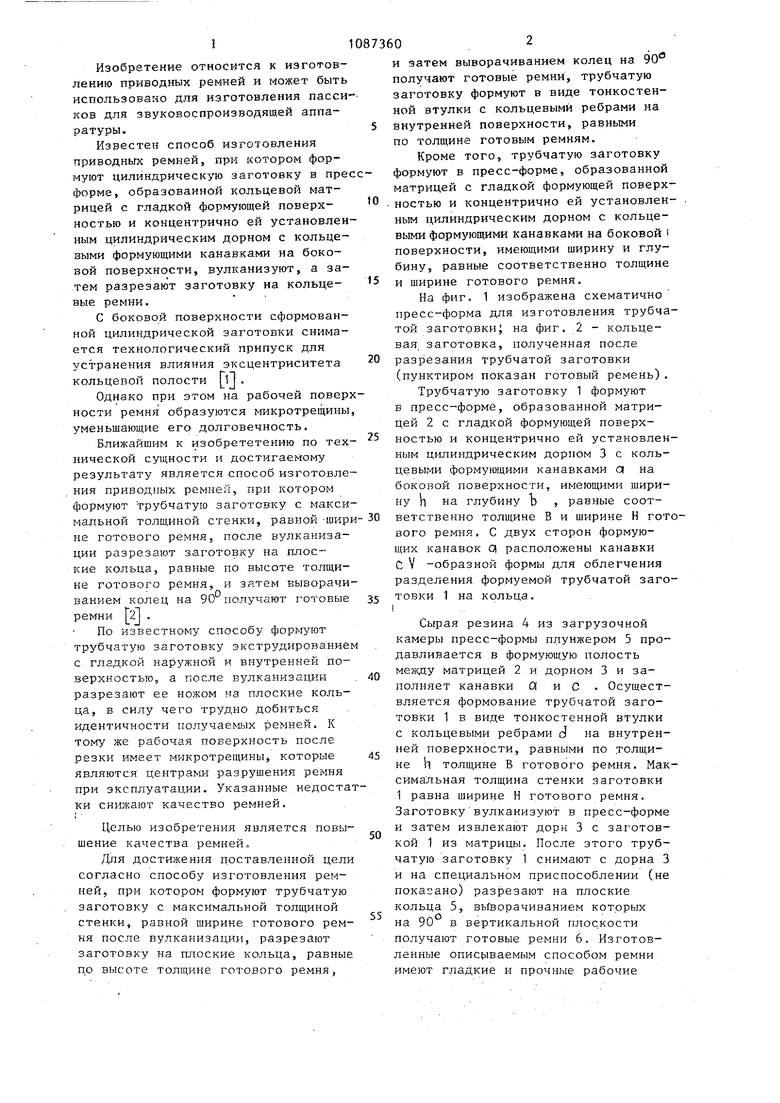

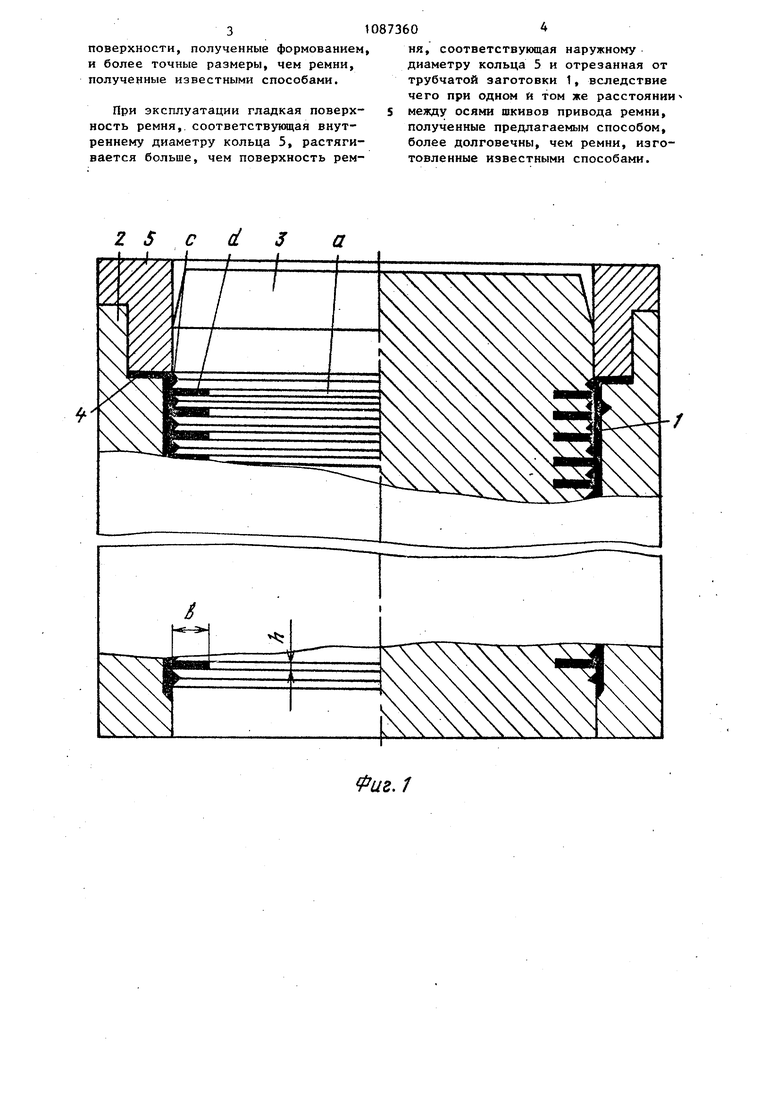

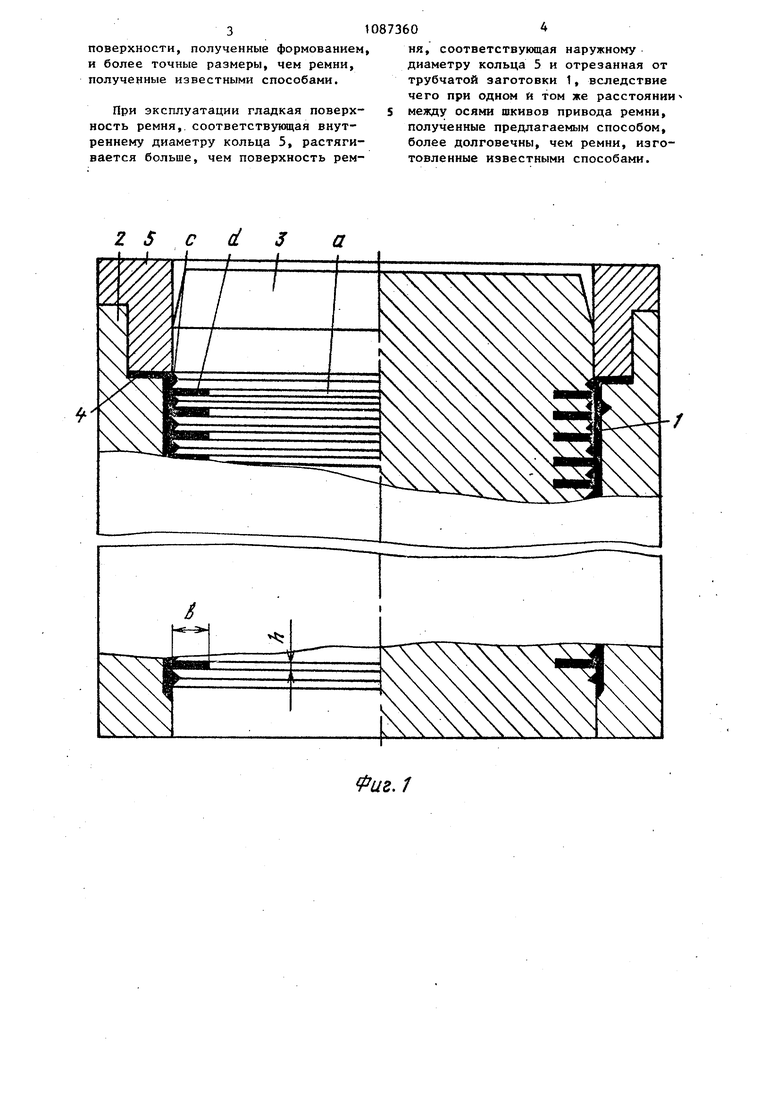

О5 Изобретение относится к изготовлению приводных ремней и может быть использовано для изготовления пасен ков для звуковоспроизводящей аппаратуры, Известен способ изготовления приводных ремней, при котором формуют цилиндрическую заготовку в пре форме, образованной кольцевой матрицей с гладкой формующей поверхностью и концентрично ей установлен ным цилиндрическим дорном с кольцевыми формующими канавками на боковой поверхности, вулканизуют, а затем разрезают заготовку на кольцевые ремни. С боковой поверхности сформованной цилиндрической заготовки снимается технологический припуск для устранения влияния эксцентриситета кольцевой полости ij . Однако при этом на рабочей повер ности ремня образуются микротрещины уменьшающие его долговечность. Ближайшим к изобрететению по тех нической сущности и достигаемому результату является способ изготовле ния приводных ремней, при котором формуют трубчату о заготовку с макси мальной толщиной стенки, равной -шир не готового ремня, после вулканизации разрезают заготовку на плоские кольца, равные по высоте толщине готового ремня, и затем выворачи ванием колец на 90 получают готовые ремни 2 , По известному способу формуют трубчатую заготовку экструдирование с гладкой наружной и внутренней поверхностью, а после вулканизации разрезают ее ножом на плоские кольца, в силу чего трудно добиться идентичности получаемых ремней. К тому же рабочая поверхность после резки имеет микротрещины, которые являются центрами разрушения ремня при эксплуатации. Указанные недоста ки снижают качество ремней. Целью изобретения является повы шение качества ремней, /1ля достижения доставленной цел согласно способу изготовления ремней, при котором формуют трубчатую заготовку с максимальной толщиной стенки, равной ширине готового рем ня после вулканизации, разрезают заготовку на плоские кольца, равны по высоте толщине готового ремня, 02 и эатем выворачиванием колец на 90 получают готовые ремни, трубчатую заготовку формуют в виде тонкостенной втулки с кольцевыми ребрами на внутренней поверхности, равными по толщине готовым ремням. Кроме того, трубчатую заготовку формуют в пресс-форме, образованной матрицей с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном с кольцевыми формующими канавками на боковой поверхности, имеющими ширину и глубину, равные соответственно толщине и ширине готового ремня. На фиг. 1 изображена схематично пресс-форма для изготовления трубчатой заготовкиJ на фиг. 2 - кольцевая, заготовка, полученная после разрезания трубчатой заготовки (пунктиром показан готовый ремень). Трубчатую заготовку 1 формуют в пресс-форме, образованной матрицей 2 с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном 3 с кольцевыми формующими канавками d на боковой поверхности, имеющими ширину п на глубину Ь , равные соответственно толщине В и ширине Н готового ремня, С двух сторон формующих канавок О расположены канавки С V -образной формы для облегчения разделения формуемой трубчатой заготовки 1 на кольца. Сырая резина 4 из загрузочной камеры пресс-формы плунжером 5 продавливается Б формующую полость матрицей 2 и дорном 3 и заполняет канавки 0( и С . Осуществляется формование трубчатой заготовки 1 в виде тонкостенной втулки с кольцевыми ребрами J на внутренней поверхности, равными по толщине h толщине Б готового ремня. Максимальная толщина стенки заготовки 1 равна ширине Н готового ремня. Заготовкувулканизуют в пресс-форме и затем извлекают дорн 3 с заготовкой 1 из матрицы. После этого трубчатую заготовку 1 снимают с дорна 3 и на специальном приспособлении (не показано) разрезают на плоские кольца 5, выворачиванием которых на 90 в вертикальной плоскости получают готовые ремни 6. Изготовенные описываемым способом ремни имеют гладкие и прочные рабочие 3 поверхности, полученные формованием и более точные размеры, чем ремни, полученные известными способами. При эксплуатации гладкая поверхность ремня, соответствуиицая внутреннему диаметру кольца 5, растягивается больше, чем поверхность рем0ня, соответствующая наружному диаметру кольца 5 и отрезанная от трубчатой заготовки 1, вследствие чего при одном и том же расстоянии между осями шкивов привода ремни, полученные предлагаемым способом, более долговечны, чем ремни, изготовленные известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления бесконечных приводных ремней | 1982 |

|

SU1070020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВУЛКАНИЗОВАННОГО КОЛЬЦЕВОГО ЛЕНТОЧНОГО ПРОТЕКТОРА ДЛЯ ПРОИЗВОДСТВА ШИПОВАННЫХ ШИН | 2021 |

|

RU2779125C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК КЛИНОВЫХ РЕМНЕЙ | 1973 |

|

SU373156A1 |

| БИМЕТАЛЛИЧЕСКАЯ ЭЛЕКТРОДНАЯ ПРОВОЛОКА, СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2009 |

|

RU2412792C1 |

| Устройство для формования и вулка-НизАции КОльцЕВыХ РЕзиНОВыХ издЕлий | 1979 |

|

SU844363A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПРОДОЛЬНО-ЗУБЧАТЫХ ЗАГОТОВОК ИЗ ПОЛИМЕРНЫХ | 1973 |

|

SU405737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| Устройство для экструзии пластмассовых труб | 1988 |

|

SU1598860A3 |

| Пресс-форма для вулканизации полых изделий | 1980 |

|

SU937212A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРИВОДНЫХ РЕМНЕЙ, при котором формуют трубчатую заготовку с максимальной толщиной стенки, равной ширине готового ремня после вулканизации, разрезают заготовку на плоские кольца, равные по высоте толщине готового ремня, и затем выворачиванием колец на 90° получают готовые ремни, отличающийся тем, что, с целью повышения качества ремней, трубчатую заготовку формуюу в виде тонкостенной втулки с кольцевыми ребрами на внутренней поверхности, равными по толщине готовым ремням. 2. Способ поп. 1, отличающийся тем, что трубчатую заготовку формуют в пресс-форме, образованной матрицей с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном с кольцевыми формующими канавками (Л на боковой поверхности, имеющими щирину и глубину равные, соответственно толщине и ширине готового ремня.

Z

Фи.1 S

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-04-23—Публикация

1982-06-02—Подача