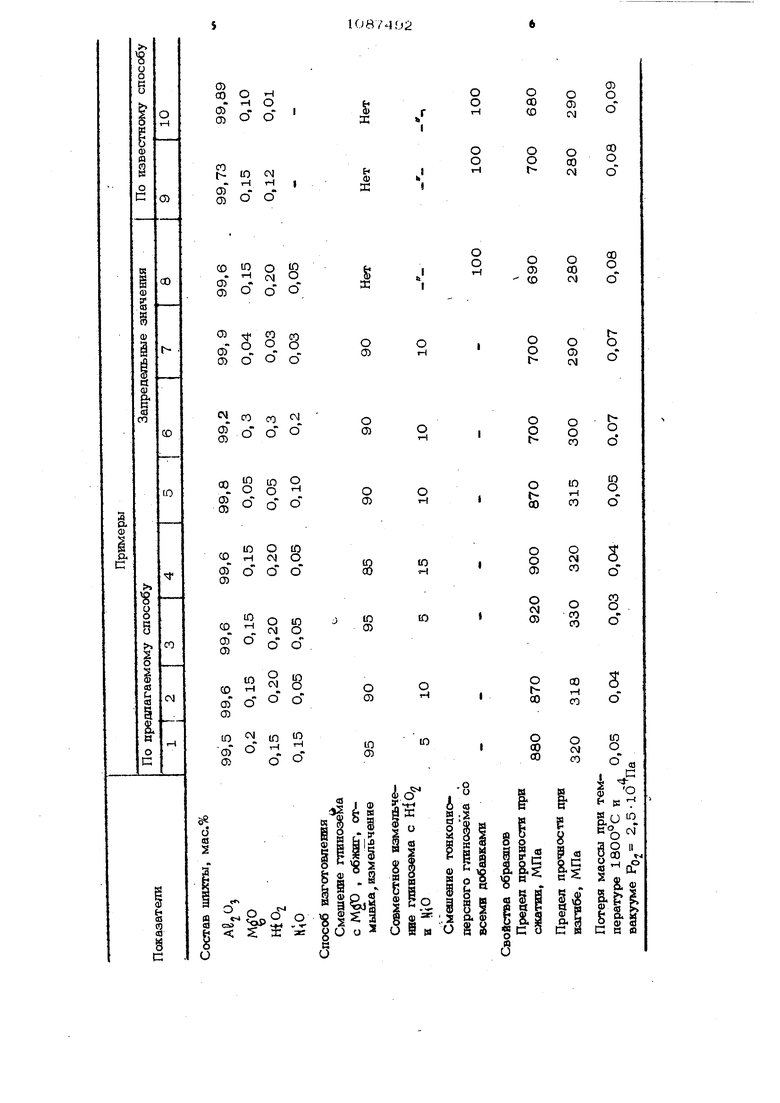

1 Игюбрететше относится к технологии изготовле1тя керамики и огнеупоров и может быть использовано для получения керамигш с высокой механической прочностью н -шэкой испаряемостью с целью изготоБпеш я изделий, работаюло D уановиях вакуума, высоких темпера-тур и вибрационных нагрузок . Известна шихта для изготовления керамики на основе глинозема с добавкой оксида магния. Способ подготовки unixTbi предусматривает i смешение глинозема с солью магния, обЖиг, измепьчегше и очистку от намола железа 1. . Недостатком дайной шихты и способ .подготовки является невысокая механическая прочность в условиях вибрашюн ных нйгрузок. Наиболее близкой по техническому шению к предлагаемой является шихта для изготовления керамики на основе глинозема с добавками 0,03-0,05 вес.% Mcf О и 0,01-0,07 вес.% HfO. Шихту b подготавливают путем смешения глино зема с солью магния и соединением гаф 1гая, а, именно со стеаратами магния и гафшш 2j. Однако керамика, полученная из иэ вестной по известному способу, имеет недостаточно высокие показатели по мехаш1ческой прочности И сопротивпе Ш1Ю испаряемости в условиях высокотем пературного вакуума и вибрационных нагрузок. Целью изобретеггая является повышение мехаш1ческой прочности и уменьше ние испаряемости керамики, Ьоставленная цель достигается тем что шихта для изготослешш керамики, включающая глинозем, оксид магния и оксид гафшга, дополгжтельно содержит оксид ршкеля. при следующем соотношешга компонентов, мае 0,05-О,2 Оксид магния 0,05-О,2 Оксид гафния 0,О5-О,15 Оксид никеля Остальное. Глинозем Согласно способу подготовки шихты для изготовления керамики путем сме- шения глинозема с солью магния и со- единештями гафштя, после измельче1шя .-линозема с солью магния осуществляю брикетирование, обжиг и измельчение брикета, после чего к 85-95 мас.% гл нозема, легированного оксидом магния, вводят 5-15 мас.% глинозема, измель02чениогю совмястно с оксидами гаф}гия и никеля. Шихту по предлагаемому способу готовят следующим образом. 85-95 % глинозема марки 1О увлажняют: раствором хлористого магния (из расчета содержатся в глиноземе оксида магния О,О5-О,2 мас.%), , облшгают при 1550 С, измельчагот в вибромельifflU€v отмывают от намола металлического железа и высушивакуг. 5-15% глинозема измельчают с добавками оксида гафния и оксида никеля, смешивают с высушенным порошком, формуют сырец методом шликерного литья или прессования и обжигают при 1750-С. Пример 1, 95 мас„% глинозема с добавкой 0,2 мае./% (M CfijeH O) облшга5от при , измельчают в вибромелы:шце 4 ч, отмывают от намола железа, высушивают, а 5 мас.% глинозема измельчают в вибромельнице с добавками 0,15% HfOg и 0,15% М(0. Оба глинозема смешивают в мельнице, готовят шликер, от;1Ивают образцы, сушат и обжигают при 1750 С . Пример 2. 90 мас.% глинозема с добавкой U,15 мас.% М/0 ( MdX:e26H20) обжигают при , измельчают в вибромельнице 4 ч, отмывают от намола металлггческого железа, высушивают, а 10 мас,% глинозема измельчают в вибромельнице с добавками 0,2Омас. и 0,05 мас.% НчО . Оба глинозема смешивают в мельнице, готовят шликер, отливают образцы, сушат и обжгхгают при . 1750 С, Пример 3, 95 мас.% глинозема с добавкой 0,15 мас,% () обжигают jjpH 1550°С, измельчают в вибромельнице 4 ч, отмывают от намола металлического железа, высушивают, а 5 мас.% глинозема измельчают в вибромельнице с добавками 0,20 мас.% HiOg и 0,05 мас,% NiO, Оба глинозема смешивают в мешзнице, готовят шликер, отливают образцы, сушат и обжигают при 1750С. Пример 4. 85 мас.% глинозема с добавкой 0,15 мас.% AlgO ( О) обжигают при , измельчают в вибромельнице 4 ч, отмывают от намола железа и высушивают. 15 мас.% глинозема измеяь чают в вибромельнице с добавками 0,20 мас.% 0,О5 мас.% N О, Оба глинозема смешивают в мельнице i, готовят шликер, отливают образ-; цы, су1нат и обжигают при 1750С. Пример 5, 9О мас.% глинозема с добавкой 0,05 мас.% ЖО (.О обжигают при 15 soС, измельчают в ви ромельнице 4 ч, отмывают от намола же леза и высушивают. 10 мас.% глинозема измельчают в вибромельшше с добавками 0,О5 мас.% Hi On и 0,1О мас.% Hi О Оба глинозема смешивают в мельнице, готовят шликер, отливают образцы, сушат и обжигают при 1750°С. Пример 6 (запредельные значения). 90 мас.% глинозема с добавкой 0,3 мас.% MgD (М тсегбН О) обжигают при 1550 С, измельчают в вибромельни це 4 ч, отмывают от намола железа и высушивают. 10 мас.% глинозема измельчают в вибромельнице с добавками ,0,3 мас.% HiO и 0,2 мас.% NiO. Оба глинозема смешивают в мельнице, готовят шликер, отливают образцы, сушат и обжигают при 175О С. Пример 7 (запредельные значения). 9О мас.% глинозема с добавкой 0,04 мас,% (М С82-бН О) обжигают при 1550°С, измельчают в вибромельнице в течение 4 ч., отмывают от намола железа и высушивают. 10 мас.% глинозема измельчают в вибромельнице с аобавкамиО,ОЗ мас.% HfO2И О,ОЗ мас.% NiO. Оба глинозема смешивают в мелы нице, готовят шликер, отливают образцы, сушат и обжигают при . Пример 8. Глинозем, обожженный при 1550 С измельчают в вибромелыгаце в течение 4 ч , отмывают от намола железа и смешивают в мельшше с добавками 0,15 мас.% Md О, 0,20 мас.% HfO, и 0,05 Mac.. , готовят шликер, отливают образцы, сушат и обжигают при 1750° С. П , м е р 9 (по известному способу). Глинозем, обожженный при 1550 С, измельчают в вибромельнице в течение 4 ч, отмывают от намола железа, высушивают и смешивают в мельнице с добавками 0,15 мас.% . и 0,12 мас.% Н i СХ готовят шликер, отливают образцы, сушат и обжигают при 175 D°C . Пример 10 (по известному способу). Глинозем, обожженный при 1550 С, измельчают в вибромельнице в течение 4 ч, отмывают от намола железа, высушивают и смешивают в мельнице с добавками0,1 мас.% Mrf-O И 0,01 мас.% HfO, готовят шликер, отливают образцы, сушат и обжигают при 1750С. Сопоставление свойств образцов, изготовленных по предлагаемому и известному способам, приведено в таблице. Как следует из таблицы, образцы керамики, из1отовлонные из предпшаемой шихты по npeityiaraeMOMy способу (примеры 1-5), по сравнению с известным (примеры П и Ю) имеют более высокую механическую прочность и меньшую испаряемость, определяемую по потере массы при и вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамики | 1983 |

|

SU1122638A1 |

| Шихта для изготовления керамики | 1987 |

|

SU1511243A1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU1000440A1 |

| Способ подготовки шихты на основе глинозема | 1978 |

|

SU717009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2322422C2 |

| Способ подготовки шихты | 1981 |

|

SU1011602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

1. Шихта для изготовления керамики, включаклцая глинозем, оксид магния и оксид гафния, отличающаяся тем, что, с целью повышения механической прочности и уменьшения испаряемости , она дополнительно содержит оксид никеля при следующем соотношении компонентов, мас.%: Оксид магния 0,05-0,2 Оксид гафния 0,О5-О,2 Оксид никеля 0,05-0,15 ГлиноземОстальное.2. Способ подготовки шихты для иэготовления керамики путем смешения глинозема с сопью магния и соединениями гафния, отличающийся тем, что, с целью повьш1ения механичесКой прочности и уменьшения испаряемости керамики, после измельчения глинозема с солью магния осуществляют брикетирование, обжиг и измельчение брикета, после чего к 85-95 мас.% глинозема, легированного оксидом магния, вводят 5-15 мас.% глинозема, измельченного совместно с оксидами гафния и никеля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кайнарский И.С | |||

| Корундовые огнеупоры и керамика | |||

| М., Металлургия, 1981, С.62 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4285732, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1984-04-23—Публикация

1983-02-16—Подача