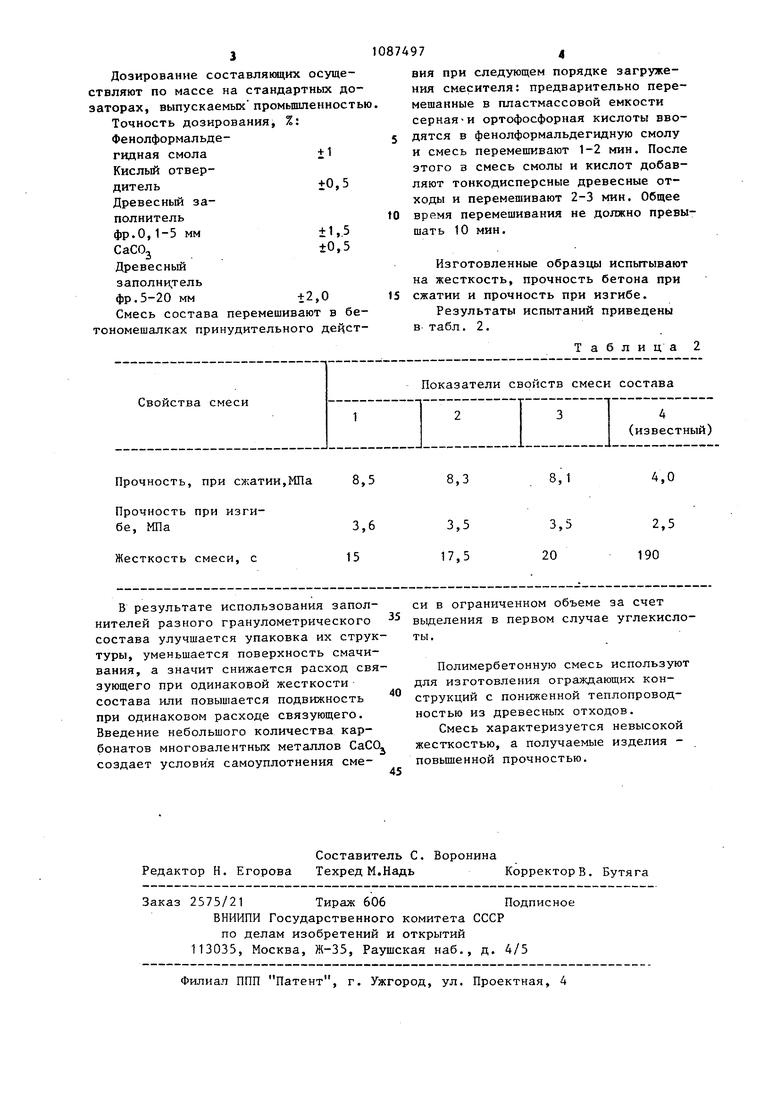

Изобретение относится к составам полимербетонных смесей для изготовления материалов с пониженной тепло проводностью. Известна композиция для изготовления теплоизоляционных материалов, включающая древесноволокнистый напо нитель и полимерное связующее С 13. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является полимербето ная смесь С23, включающая, мас.%: Фенолформальдегидная смола40,9 Древесные опилки40,9 Бензолсульфокислота18,2 Недостатками смесей является их высокая жесткость и небольшая прочность получаемых изделий. Цель изобретения - снижение жест кости смеси и повьшение прочности б тонд, Цель достигается тем, что полимербетонная смесь, включающая фенолформальдегид ную смолу, кислый отвердитель и древесньм заполнитель фракции 0,1-5,0 мм, дополнительно содержит древесный заполнитель фракции 5-20 мм и карбонат кальция, а в качестве кислого отвердителя - ортофосфорную и серную кислоту при следующем соотношении компонентов, мас.%: Фенолформальдегидная смола 40-44 Ортофосфорная кислота5-7,5 Серная кислота 6-10,5 Древесный заполнитель фракции 0,1-5,0 мм 12-15 Древесный заполнитель фракции 5-20 мм27-31 Карбонат кальция 0,5-1,5 Изготавливают образцы из полимербетонных смесей предлагаемого состава с граничным содержанием компонентов (табл. 1). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1984 |

|

SU1260349A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2111930C1 |

| Полимербетонная смесь | 1987 |

|

SU1578102A1 |

| Полимербетонная смесь | 1982 |

|

SU1047867A1 |

| ПОЛИМЕРБЕТОНННАЯ СМЕСЬ ПОЛИКВАРЦИТ | 2013 |

|

RU2537426C1 |

| Полимербетонная смесь | 1980 |

|

SU925906A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2032640C1 |

| ДВУХКОМПОНЕНТНЫЙ КЛЕЙ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447118C1 |

| Полимербетонная смесь | 1979 |

|

SU846528A1 |

| Антикоррозионный герметик | 2023 |

|

RU2817353C1 |

ПОЛИМЕРБЕТОННАЯСМЕСЬ, включающая фенолформальдегидную смолу, кислый отвердитель, древесный заполнитель фракции 0,1-5,0 мм, о т л ичающаясй тем, что, с целью снижения жесткости смеси и повышеТЕНИЯ ния прочности бетона, она содержит дополнительно древесньш заполнитель фракции 5-20 мм и карбонат кальция а в качестве кислого отвердителя ортофосфорную и серную кислоту при следующем соотношении компонентов, мае.%: Фенолформальдегидная смола 40-44 Ортофосфорная кислота5-7,5 Серная KVJcnoTa6-10,5 Древесньй заполнитель фракции О,1-5,0 №112-15 с: S Древесный запол1и1тель (Л фракции 5-20 мм 27-31 Карбонат кальция0,5-1,5

Компоненты

Фенолформальдегидная цинова; смола

Ортофосфорная кислота Серная кислота Бензолсульфокислота -Карбонат кальция

Древесный заполнитель фракции 0,1-5 мм

Древесный заполнитель ции 5-20 мм

Технология приготовления состава Операция по подготовке составляюдля изготовления формованных изделий 55щ состоит из сушки древесных отвключает следующие операции: подготов-ходов, рассеивания их по фракциям,

ку составляющих, их дозирование и пе-коррекции вязкости фенолформальдегидремепшвание,ной смолы.

Содержание компонентов, мас.%, в составе

42 7,0

40,9

44 7,5 6,5 6

18,2

1,0

0,5

40,9 15 27 13,5 30

Дозирование составлякнцих осуществляют по массе на стандартных дозаторах, выпускаемых промышленность

Точность дозирования, %:

Фенолформальдегидная смолаi1

Кислый отвердитель±0 5

Древесный заполнитель

±1.5

фр.О,1-5 мм ±0,5 СаСО-,

Древесный заполнитель

фр.5-20 мм±2,0

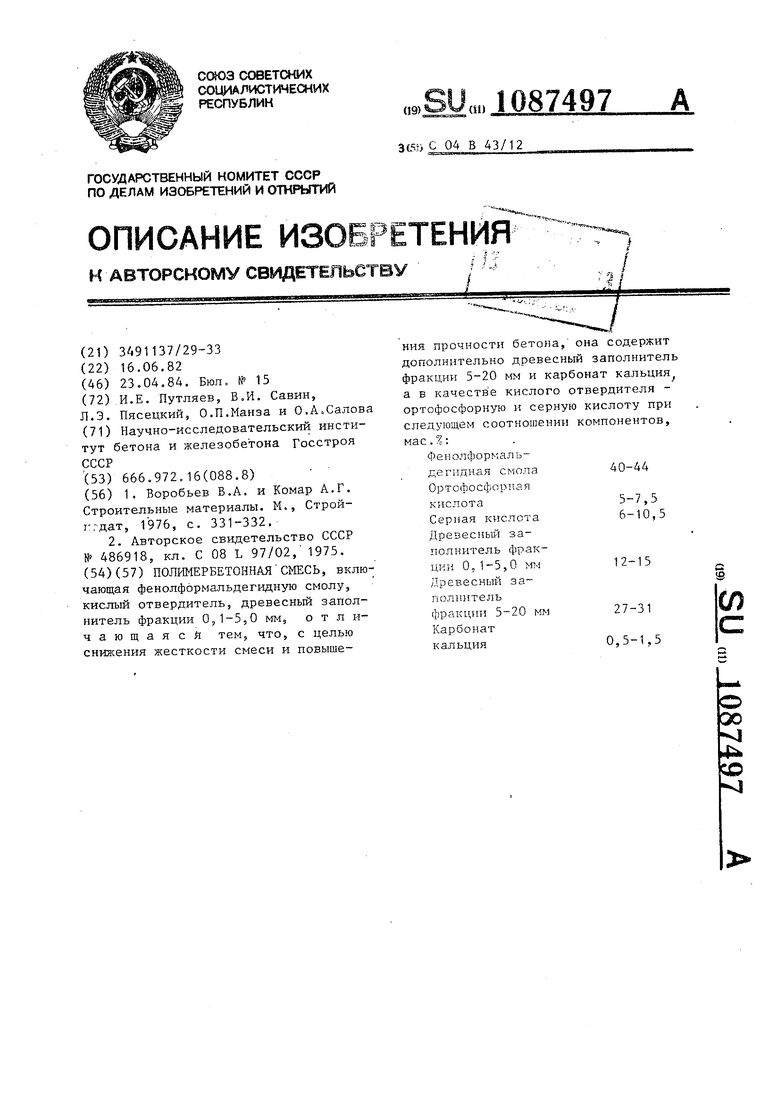

Смесь состава перемешивают в бетономешалках принудительного дейстПрочность, при сжатии,МПа 8,5 Прочность при изгиВ результате использования заполнителей разного гранулометрического состава улучшается упаковка их струк туры, уменьшается поверхность смачивания, а значит снижается расход свя зующего при одинаковой жесткости состава или повышается подвижность при одинаковом расходе связующего. Введение небольшого количества карбонатов многовалентных металлов СаСО создает условия самоуплотнения смевия при следующем порядке загружения смесителя: предварительно перемешанные в пластмассовой емкости серная-и ортофосфорная кислоты вводятся в фенолформальдегидную смолу и смесь перемешивают 1-2 мин. После этого в смесь смолы и кислот добавляют тонкодисперсные древесные отходы и перемешивают 2-3 мин. Общее

время перемешивания не должно превышать 10 мин.

Изготовленные образцы испытывают на жесткость, прочность бетона при сжатии и прочность при изгибе.

Результаты испытаний приведены

в табл, 2.

Таблица 2

8,1

4,0

8,3 си в ограниченном объеме за счет выделения в первом случае углекислоты. Полимербетонную смесь используют для изготовления ограждающих конструкций с пониженной теплопроводностью из древесных отходов. Смесь характеризуется невысокой жесткостью, а получаемые изделия повьщ1енной прочностью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Воробьев В.А | |||

| и Комар А.Г, Строительные материалы | |||

| М., Строй1-гдат, 1976, с, 331-332, 2 | |||

| Состав для изготовления прессованных изделий | 1974 |

|

SU486918A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-04-23—Публикация

1982-06-16—Подача