о оо

-4

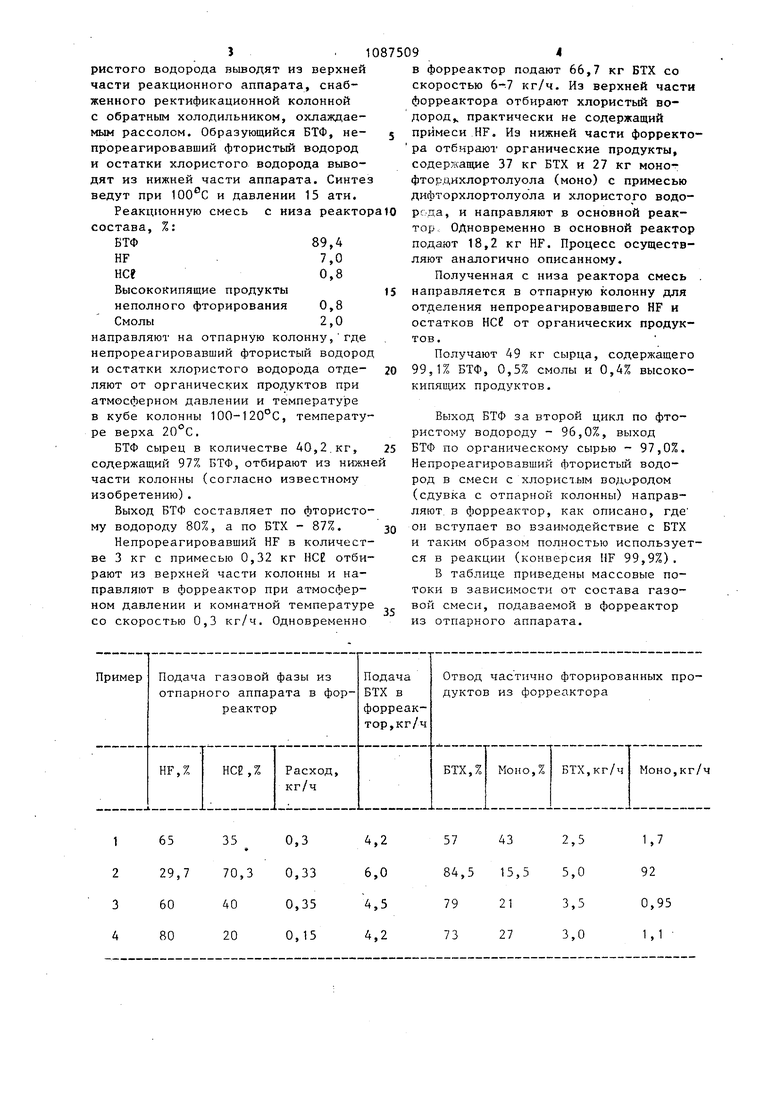

СП Изобретение относится к химическ технологии, сонкретно с способам получения беизтрифторида, применяемы для получения гербицидов и термичес ких и коррозионностойких покрытий, По основному авт.св. № 507552 известен способ получения бензтрифторида, согласно которому получают последний взаимодействием бензтрихлорида со фтористым водородом в аппарате колонного типа с противоточн подачей реагентов. Процесс ведут при температуре, постепенно нарастающей от в верхней части реакционной зоны до в нижней части, под давлением 15-20 ати. Полученньй в результате реакции хлористьй водород выводят из верхней части реакцио ной зоны, а продукты реакции и непрореагировавший фтористый водород из нижней части реакционной зоны при температуре реакции и дросселируют до атмосферного давления в отпарной аппарат для отгонки фтористого водорода с последующим выделением целевого продукта ректификацией L1 J. Недостатком известного способа является то, что выходящий из от рного аппарата фтористый водород в смеси с хлористым водородом (HF 10 - 80%) является трудноразделимой смесью при атмосферном давлении. Смесь эту поглощают водой, при этом образуется не находящая сбыта загряз ненная фторид-ионом соляная кислота и происходит потеря дорогого HF, Уничтожение отходов такой кислоты приводит к загрязнению окружающей среды. Все это ведет к удорожанию процесса, повышению себестоимости целевого продукта. Эффективное разде ление HF и НСЕ, выходящих от отпарно го аппарата, требует компремирования и ректификации, что весьма сложно. Выделение с использованием адсорбенS-OB также дорого и неудобно. К тому же образующийся по.основному изобретению бензтрифторид содержит до 3% высоко кипящих примесей, что также ухудшает показатели процесса. Целью изобретения является полное использование исходных реагентов, в частности фтористого водорода, получения товарного хлористого водород и „повыщения чистоты целевого продукта. Поставленная цель достигается способом получения бензтрифторида, согласно которому выводимую из отпарного аппарата смесь фтористого и хлористого водорода подают в заполненный бензтрихлоридом форреактор, из которого после взаимодействия фтористого водорода с бензтрихлоридом отбирают хлористыГ; водород, свободный от фтористого водорода, а смесь бензтрихлорида и продуктов частичного его фторирования подают в основной реактор для дальнейшего фторирования. Процесс ведут в двух последовательных , реакторах, первый из которых, форреактор,работает при комнатной температуре и атмосферном давлении, а второй (по известному способу) при повышенных давлении и температуре. Процесс проводят следующим образом. Выходящая из отпарного аппарата газовая смесь HF и НСС подается в заполненный бензтрихлоридом (БТХ) форреактор, в -котором непрореагировавшнй в основном реакторе газообразный HF взаимодействует с избытком БТХ. Газообразный HF с БТХ реагирует с образованием только промежуточного продукта синтеза бензтрифторида (БТФ) - монофтордихлортолуола - по реакции CgHgCc g-b HF- CgHgCce F + нее, B результате чего проходит полное исчерпывание фтористого водорода и на выходе получается чистый хлористый водород. Содержимое фореактора смесь монофтордихлортолуола и БТХ подают в основной реактор для дальнейшего взаимодействия с избытком жидкого HF в соответствии с извесТным способом. Организация процесса таким образом приводит к уменьшению осмоления в основном реакторе вследствие того, что из форреактора в него поступает смесь, содержащая более стабильньш частично фторированньш полупродукт и повышается выход целевого продукта,, Осмоление в форреакторе не происходит, так как он pa6oTaeTL при атмосферном давлении и комнатной температуре. Пример. В реактор колонного типа подают 58,4 кг БТХ и 20 кг фтористого водорода в течение 10 ч. Выделяющийся в процессе реакции хлористый водород с примесью 0,2% фтористого водорода вьшодят из верхней части реакционного аппарата, снабженного ректификационной колонной с обратным холодильником, охлаждаемым рассолом. Образующийся БТФ, непрореагировавший фтористый водород и остатки хлористого водорода выводят из нижней части аппарата. Синте ведут при и давлении 15 ати. Реакционную смесь с низа реакто состава, %: Высококипящие продукты неполного фторирования направляют на отпарную колонну,где непрореагировавший фтористый водоро и остатки хлористого водорода отделяют от органических продуктов при атмосферном давлении и температуре в кубе колонны 100-120°С, температу ре верха 20 С. БТФ сырец в количестве 40,2.кг, содержащий 97% БТФ, отбирают из нижн части колонны (согласно известному изобретению). Выход БТФ составляет по фтористо му водороду 80%, а по БТХ - 87%. Непрореагировавший HF в количест ве 3 кг с примесью 0,32 кг НСЕ отби рают из верхней части колонны и направляют в форреактор при атмосферном давлении и комнатной температур со скоростью 0,3 кг/ч. Одновременно в форреактор подают 66,7 кг БТХ со скоростью 6-7 кг/ч. Из верхней части форреактора отбирают хлористый водород,, практически не содержащий примеси HF. Из нижней части форректора отбирают органические продукты, содержащие 37 кг БТХ и 27 кг монофтордихлортолуола (моно) с примесью дифторхлортолуола и хлористого водорода, и направляют в основной реактор Одновременно в основной реактор подают 18,2 кг НЕ. Процесс осуществляют аналогично описанному. Полученная с низа реактора смесь направляется в отпарную колонну для отделения непрореагировавшего НЕ и остатков НС2 от органических продуктов. Получают 49 кг сырца, содержащего 99,1% БТФ, 0,5% смолы и 0,4% высококипящих продуктов. Выход БТФ за второй цикл по фтористому водороду - 96,0%, выход БТФ по органическому сырью - 97,0%. Непрореагировавший фтористый водород в смеси с хлористым водиродом (сдувка с отпарной колонны) направляют в форреактор, как описано, где он вступает во взаимодействие с БТХ и таким образом полностью используется в реакции (конверсия НЕ 99,9%). В таблице приведены массовые потоки в зависимости от состава газовой смеси, подаваемой в форреактор из отпарного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензотрифторида | 1973 |

|

SU507552A1 |

| Непрерывный способ получения хлорфторметанов или хлорфторэтанов | 1984 |

|

SU1577693A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1998 |

|

RU2194007C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА И 1,1,1-ТРИФТОРХЛОРЭТАНА | 1993 |

|

RU2051139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1993 |

|

RU2051140C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ДИФТОРХЛОРЭТАНА | 1981 |

|

SU1083541A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИХЛОРТЕТРАФТОРЭТАНА | 1990 |

|

RU2010789C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 1-ФТОР-1,1-ДИХЛОРЭТАНА, 1,1-ДИФТОР-1-ХЛОРЭТАНА, 1,1,1-ТРИФТОРЭТАНА И ХЛОРИСТОГО ВОДОРОДА ИЗ ГАЗОВ СИНТЕЗА | 2004 |

|

RU2265007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

СПОСОБ ПОЛУЧЕНИЯ БЕНЗТРИФТОРИДА по авт.св. № 507552, отличающийся тем, что, с целью более полного использования фтористого водорода, получения наряду с целевым продуктом товарного хлористого водорода и повышения чистоты целевого продукта, выводимый из отпарного аппарата фтористый водород в смеси с хлористым водородом подают в заполненный бензтрихлоридом форреактор, из которого после взаимодействия фтористого водорода с бензтрихлоридом отбирают хлористый водород, свободный от фтористого водорода, а смесь бензтрихлоррща и продуктов частичного его фторирования подают в основной реактор для дальнейшего фторирования.

0,95 1,1 В соответствии с примером 2 из таблицы, когда содержание HF минимально, получают сырец следующего состава, %:

Целевые продукты 97,5 Дифторхлортолуол Снолообразные примеси 0,6

Выход по БТХ 97%, по HF 95%, чистота отбираемого из форреактора НСС 99,98%.

Таким образом, по сравнению с известным предлагаемое изобретение

обеспечивает процесс практически безотходным, полностью перерабатывается фтористый водород, что приводит к уменьшению себестоимости целевого продукта эа счет полного использования исходных компонентов и уменьшения затрат на охрану окружакщей среды, кроме того, в результате полного использования фтористого водорода помимо целевого продукта получается товарный нес и повышается выход и чистота целевого продукта за счет уменьшения осмоления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения бензотрифторида | 1973 |

|

SU507552A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-04-23—Публикация

1982-02-17—Подача