(54) СПОСОБ. ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2489444C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2307127C2 |

| Способ получения водорастворимой оксиалкилцеллюлозы | 1980 |

|

SU1016296A1 |

| Способ получения натриевой соли карбоксиметилцеллюлозы | 1988 |

|

SU1691363A1 |

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1087526A1 |

| Способ получения высокогидрофильной карбоксиметилцеллюлозы | 1982 |

|

SU1073237A1 |

| Способ получения карбоксиметилцеллюлозы | 1981 |

|

SU1028676A1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| РЕАГЕНТ-ДЕПРЕССОР ДЛЯ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2209687C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВОЙ СОЛИ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2223278C1 |

I

Изобретение относится к химической технологии, в частности к способам получешя низковязких простых эфиров целлюлозы - карбоксиметипцеллюлозы (КМЦ), которая находат широкое применение в фармацевтической, бумажной, текстильной и других отраслях промышленности.

Известен способ получения низковязкой КМЦ,в котором перекись водорода в количестве 0,001-0,1 ч. на 1 ч. целлюлозь вводят в реакционную смесь на стадии карбоксиметилирования или после него и деструкцию ведут при 40-80° С в течение 15-30 мин, затем .массу нейтрализуют уксусной кислотой, фильтpJ oт, промывают водным этанолом и сушат. Полученный продукт имеет вязкость 2%-котб водного раствора 30-35 сПз 1}.

Недостатками этого способа являются затруднение процесса очистки и последующего отжима за счет сильного набухания низкомолекулярного продукта в водных растворах спиртов, большие потери продукта за счет растворения низкомолекулярных фракций, получение ороговевтиего продукта, необходимость

использования ДЛЯ очистки более концентрированных растворов спиртов, что повышает их расход на очистку.

Наиболее близким к предлагаемому является способ получения низковязких карбоксим.етиловых эфиров целлюлозы, включающий обработку целлюлозы раствором пздроокиси щелочного металла, карбоксиметилирование, Очистку, деструкцию получаемого продукта перекисью водорода и сушку. Сушку проводят при 200-250°С до разложения перекиси водорода на 95% (90 мин)- При этом содержание воды не должно превышать 75% 2.

Недостатками этого способа являются усложнение технологического процесса за счет созда1шя дополнительных стадий обработки готового продукта, необходимость тщательного перемешивания для равномерного распределения малых количеств деструктируюитего реагента (содержание водь не более 75%), а , также необходимость созда1шя требуемого рН среды За счет введения бикарбонатов и едкого натра, кроме того затрудняются условия сушки, так как продукт содержит большое количество воды.

Цель изобретения - упрощение процесса. Поставленная цель достигается тем, что в способе получения карбоксиметилцеллюлозы, включающем обработку целлюлозы раствором гидроокиси щелочного металла, карбоксиметилирование, очистку, дес1рукцию получаемого продукта перекисью водорода и сушку, деструкцию проводят введением перекиси, водорода на стадии очистки за 5-10 мин до ее окончания и суижу проводят 30-60 мин при 60-140° С.

Согласно предлагаемому способу целлюлозу обрабатывают 10-кратпым количеством 2030%-ного водного раствора едкого натра, отжимают до (2,5-3,5)-кратного веса, измельчают, обрабатывают монохлоруксусной кислотой или смесью монохлоруксусной кислоты с ее .{атриевой солью при мольном соотношении целлюлоза : МХУК, равном 1 : 1,1 - 1,2, карбоксиметилируют и очищают водным раствором этанола, вводят перекись водорода в количестве 0,3-10% от веса КМЦ, перемешивают 5Ю мин, отжимают и сушат при 60-140 С в течение 30-60 мин. При отжиме 1/3 перекиси водорода остается с продуктом, а 2/3 уходят с раствором этилового спирта и используются для повторных обработок.

П р и м с р 1. 100 вес.ч. сульфитной целлюлозы обрабатывают 1220 вес.ч. водного раствора едкого натра концентрации 2.1% в течение 1 ч при 20° С, отжимают до 3-кратного веса, измельчают в измельчителе типа Вернер- Пфляйдерер в тече1ше 1 ч, смешивают с 64 вес.ч. монохлоруксусной кислоты и карбоксиметилируют в течение 2 ч при 80° С. 300 вес.ч. технической КМЦ очищают раствором этилового спирта при модуле 8 до содержания примесей 1-2%, затем добавляют 1,3 вес.ч. (0,26%) 30%-ного раствора перекиси водорода, перемешивают в течение 5 мин, затем КМЦ отделяют от водноспиртового раствора и сушат при 60° С в течение 30 мин. Полученный продукт имеет степень замещения 0,64, вязкость 2%-ного водного раствора 240 сПз, без введения перекиси - 700 сПз, содержа1ше воды 9,8%.

П р и м е р 2. 300 вес.ч. технической КМЦ полученной по примеру 1, очиищют 60%-ным водным раствором этилового спирта при модуле 8 до солержания примесей 1-2%, добавляют 6,7 вес.ч. 30{--ного раствора перекиси

водорода, перемешивают 10 мин, отделяют от водно-спиртового раствора (процент перекиси водорода на продукте 0,4) и сушат при 120° С в течение 40 мин. Степень замещения полученного продукта 0,62, вязкость 2%-ного водного раствора 80 сПз, без введения перекиси 70 сПз, содержание воды 10%,

П р и м е р 3. (На повторное использование водно-спиртового раствора с перекисью водорода).

300 вес.ч. технической КМЦ, полученной по примеру 1, очищают 60%-ным раствором этилового спирта до содержания примесей 1-2%, затем используют водно-спиртовый раствор,

5 содержащий 0,8% перекиси, добавляют еще 2,2 вес.ч. (0,4%) перекиси водорода, перемешивают 10 мин, отделяют от водно-спиртовой смеси и сушат при 120° С в течение 40 мин. Степень замещения КМЦ 0,62, вязкость

0 водного раствора 82 сЦз, содержание воды 10%.

П р и м е р 4. 300 вес.ч. технической КМЦ, полученной по примеру 1, очищают 60%-ным водным раствором этилового спирта до содержания примесей 1-2%, добавляют 10 вес.ч.

5 (2%) 30%-ного раствора перекиси водорода, перемешивают 8 мин, отделяют от водно-спиртового раствора и сущат при 140° С в течение 60 мин. Вязкость 2%-ного водного раствора 30 сПз, содержание воды 9,5%.

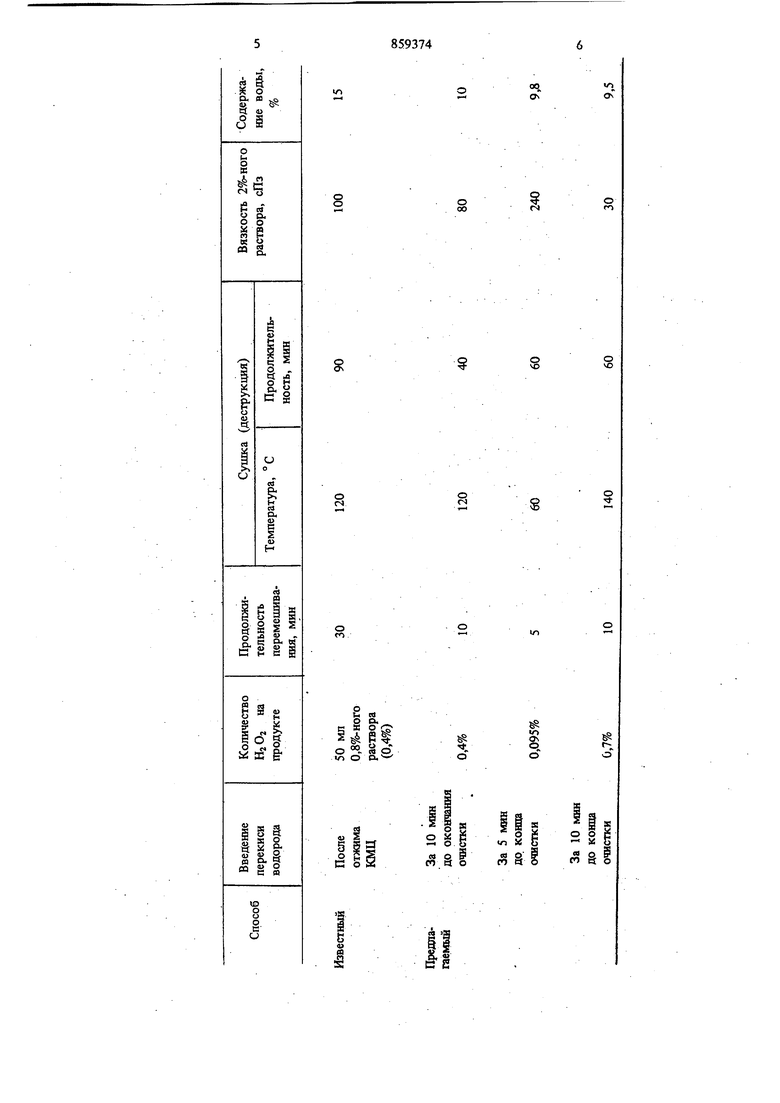

П р и м е р 5 (Известный способ). 300 вес.ч. технической КМЦ, полученной по примеру 1, очищают водным раствором этилового спирта, отжимают до содержания воды 27%, перемешивают с 50 вес.ч. 0,8%-ного водного раствора перекиси водорода (0,4% к весу КМЦ) в измельчителе в течение 30 мин, затем сушат при 120° С в течение 90 мин (такая продолжительность сушки необходима из-за высокого содержания воды в реакщюнной смеси). Полученный продукт имеет степень замещения 0,64,

° вязкость 2%-ного водного раствора 100 сПз, содержание воды 15%.

П р и м е р 6. 300 вес.ч. технической КМЦ, полученной по примеру 1, очищают 60%-ным раствором этилового спирта, добавляют 6,7 вес.ч. 5 30%-ной перекиси, перемецгавают Ю мин, отделяют от водно-спиртового раствора и сущат при 5 5° С в течение 30 мин. Полученный продукт имеет вязкость 2%-ного водного раствора 150 сПз, содержание воды 15%. 50 Сравнительные данные по получению КМЦ известным и предлагаемым способами приведены в таблице.

ЛИ

Ко

о.и

11

EtО

.5

о о

S

S

и

о.

1

II i § о I S.„c I ё 1

lel

sSls

1Л

«1

о

а

g

О го

о

00

S

S

§

§

8

is.

s

tо

о

о

I 5 I S w о.

Is. I « ё §

о о (и

«g

со

ю о

о

gо

RaK видно из данных таблицы, в предлагаемом сйособе исключена стадия дополнительного смещения КМЦ с водным раствором перекиси водорода, за счет чего сокращается продолжительность обработки на 50-70 мин.

Предлагаемый способ получения карбоксиметилцеллюлозы позволяет повысить технологичность процесса за счет исключения стадии обработки очищенной КМЦ водным раствором перекиси водорода, при этом введение перекиси водорода на стадии очистки дает возможность получать более однородный продукт за счет равномерного распределения перекиси водорода.

Формула изобретения

Способ получения карбоксиметилцеллюлозы, включающий обработку целлюлозы раствором

8593748

гидроокиси щелочного металла, карбоксимстилирование, очистку, деструкцию получаемого продукта перекисью водорода и сушку, о тличающийся тем, что, с целью упро5 щения процесса, деструкцию проводят введением перекиси водорода на стадии очистки за 5-10 мин до ее окончания и сушку проводят 30-60 мин при 60-140 С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-30—Публикация

1979-12-12—Подача