Изобретение относится к массам для изготовления асбестолатексной бумаги и может быть использовано при покрытии трубопроводов теплосетей, а также технологических трубопроводов. Известна масса для изготовления асбестолатексной бумаги на основе асбеста, сульфатной целлюлозы и латекса 1 . Недостатками покровного материала на ее основе являются низкая прочность, высекая жесткость и низкая стойкость к многократному изгибу. Известна также масса для изготов ления асбестолатексной бумаги, содержащая асбест и полимерное связующее - сополимер стирола, бутадиена и ненасыщенной карбоновой кислоты с 2 . Недостатками покровного материал на ее основе являются высокая жесткость и низкая стойкость к многокра ному изгибу, Наиболее близкой к изобретению по технической сущности является масса для изготовления асбестолатек ной бумаги, включающая сульфатную целлюлозу, полимерное связующее синтетический латекс, крахмал, окис цинка и неионогенное поверхностноактивное вещество - сопаль при следующем соотношении компонентов, мае,ч,; асбест 65-80; сульфатная целлюлоза 12-16; полимерное связующ нитрильный латекс 4-12,5; крахмал 2-3; окись цинка 0,9-3; неионогенно поверхностно-активное вещество 0,20,6 СЗ. Недостатками материала на основе известной массы являются низкая про ность, высокая жесткость и низкая стойкость к многократному изгибу, что не позволяет использовать его в качестве покровного материала для изоляции трубопроводов. Целью изобретения является увели .чение стойкости бумаги к многократно изгибу, ее прочности и уменьшение жесткости. Цель достигается тем, что масса для изготовления асбестолатексной бумаги, содержащая асбест, сульфатную целлюлозу, синтетический латек и ионогенное вещество ,в качестве синтетического латекса содержит ви лиденхлоридный латекс (ДВХБ-70), в качестве ионогенного вещества одный раствор полимерного комплекса олиакриловой кислоты и Е-капролактаа при их соотношении 1:1 при следущем содержании компонентов, мае,ч.: Асбест70,0-90,0 Сульфатная целлюлоза 10,0-30,0 Винилиденхлоридный латекс (ДВХБ-70) 30,0-40,0 Полимерный комплекс полиакриловой кислоты и Е-капролактама 0,5-1,5 Вода25,0-75,0 сбестолатексную бумагу получают по ледующей технологии, Пример 1, Получение полимерного комплекса полиакриловой кислоты Е-капролактама, Полимерный комплекс полиакриловой кислоты и Е-капролактама получают полимеризацией акриловой кислоты в среде Е-капролактама. Молярное соотношение кислоты и Е-капролактама в исходной смеси мономеров 1:1, В качестве инициатора пдлимеризации используют динитрил аробисизомасляной кислоты в количестве 0,1% от йассы кислоты. Полимеризацию осуществляют при 70-75 с в течение 20 мин. Получают полимерный комплекс полиакриловой кислоты и Е-капролактама общей формулой -СН2,-СН-СК«-СН -СЯгСНI I I . NH--C 0 Пример 2, Приготовление поимерного связующего. Готовят 2%-ный водный раствор поимерного комплекса полиакриловой ислоты и Е-капролактама и добавляют ее в латекс по следующей рецептуре, ае.ч,: Латекс ДВХБ-7040 Полимерный комплекс ПАК-КЛ0,5-1,5 Вода25-75 Затем полученное полимерное связующее разводят водой до рабочей концентрации 4 мас,% при перемешивании, проводят его стабилизацию раствором сульфатно-дрожжевой бражки, которая добавляется в количестве 8 мас.%она, сухой остаток латекса. 310 Пример 3. Подготовка волок нистого наполнителя. Проводят размол целлюлозы и асбе та на агрегате, состоящем из гидроразбавителя 2м-1М, и трех ножевых мельницах МКЛ-01. Приготовленный во локнистый наполнитель переливают в массный бассейн. Масса разбавляется водой до концентрации 1,8 мас.%. Расход воды 60 м- на 1 т сухого вол на, время перемешивания волокна 1520 мин. Пример 4. Пропитка асбеста и целлюлозы полимерным связующим. Волокнистую массу пропитывают полимерным связующим (полученным по примеру 3) в лабиринте длинносеточной машины при непрерывном перемешивании лопастными мешалками, Оса дение полимерного связующего на волокно осуществляют непрерывной подачей коагулянта. В качестве коагулянта используют водный раствор гли нозема, концентрация которого составляет 30-35 г/л. Пример 5. Обезвоживание волокнистой массы. Проводят обезвоживание волокнистой массы на длинносеточной мащине с помощью отсасывающих ящиков при постепенном увеличении вакуума от 50 до 400 мм рт. ст. Влажность материала перед прессованием должна быть не более 75%, Пример 6, Получение асбест латексной бумаги (покровного матери ала) . Прессование бумаги ведут на гауч прессе, затем на прямом и обратном прессах. Сзшмарное давление на прессах 0,6 МПа. После прессования влажность материала составляет 65% ,отпрессованный материал в виде непрерывного полотна подают на сушку. Пример 7. Сушка асбестолатексной бумаги (покровного материала Сушку полотна бумаги ведут в гори зонтальной и барабанной сушилках. Проход бумаги через три этажа горизонтальной сушилки осуществляют при помощ трех транспортеров. Высушивание происходит при помощи тепловой вентиляции с перпендикулярным направлением движения воздуха по отношению к движущемуся полотну материала одновременно. с обеих сторон полотна. Насыщенный влагой воздух отсасывают вытяжными вентиляторами. Окончательное высушивание бумаги осуществляют в барабанной сушилке. Двнжеяпе горячего воздуха в сушилке осуществляют противотоком при помощи вентиляторов большой и средней скорости. Температурный режим в горизо}1тальной сушилке, С: 90-120 80-110 80-100 Влажность полотна после горизонтальной сушилки составляет 30%. Температурный режим в барабанной сушилке 40-80С, Влажность полотна-бумаги после сушки составляет 6+2%. Для уплотнения и придания бумаге ровной поверхности ее каландируют, а затем подают на намоточное устройство. Результаты испытаний полученной бумаги (покровного материала) представлены в табл. 1-3. Введение в состав бумаги (покровного материала) меньшего количества латекса (менее 30 мае.ч.) приводит к -уменьшению ьфочности как в сухом, так и мокром состояниях, увеличение же содержания латекса более 40 мае.ч, приводит к увеличению стоимости бумаги, так как она зависит от расхода латекса. Введение в состав бумаги водного раствора полимерного комплекса ПАК-КЛ более 1,5 мае.ч. приводит к частичной коаугляции латекса, а введение меньшего количества (менее 0,5 мае.ч.) не приводит к желаемым результатам из-за недостаточного количества модифицирующей добавки в составе полимерного связующего. Прочность бумаги на основе предлагаемого состава возрастает как в сухом, так и мокром состояниях в среднем на 50 и 40% соответственно, значительно уменьшается жесткость с 54 до 8 и возрастает в 70 раз стойкость к многократному изгибу. Это позволяет использовать в качестве покровного материала для изоляции трубопроводов. Свойства бумаги - покровного материала (состав полимерного связующего, мае.ч.): Латекс ДВХБ-7040 Полимерный комплкс ПАК-КЛ0,5 Вода25

Асбестолатексная бумага в качестве покровного материала успешно прошла эксплуатационные испытания.

В качестве состава известной массы в настоящее время используются следующие покровные материалы: фольгорубероид,, фольгоидол, лекостеклоткань и капандированная поливинилхлоридная пленка, для изготовления которого применяют дефицитные и дорогостоящие материалы - алюминиевую фольгу и стеклоткань. Экономическая эффективность от замены этих материалов на покровный материал на основе предлагаемого состава составляет 434,8 тыс. руб.

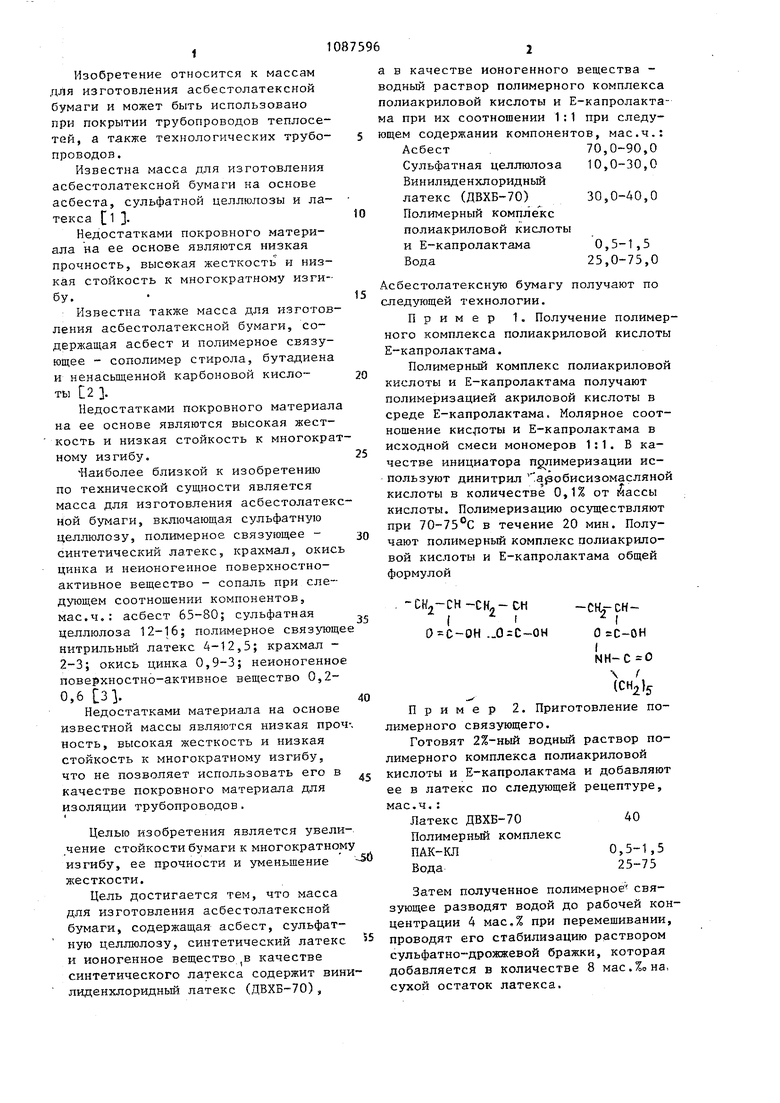

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления асбестового картона | 1989 |

|

SU1715914A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| Масса для изготовления асбестового картона | 1982 |

|

SU1059042A1 |

| Состав для покрытия волокнистого материала | 1990 |

|

SU1768688A1 |

| Слоистый материал | 1980 |

|

SU965803A1 |

| Многослойный пленочный материал | 1981 |

|

SU1054102A1 |

| Способ изготовления обувного картона | 1981 |

|

SU1030450A1 |

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ ПОЛА | 1991 |

|

RU2021405C1 |

| Состав для изготовления обувного картона | 1992 |

|

SU1838491A3 |

| Масса для изготовления стелечного картона | 1988 |

|

SU1523609A1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АСБЕСТОЛАТЕКСНОЙ БУМАГИ, содержащая асбест, сульфатную целлюлозу, синтетический латекс и ионогенное вещество, отличающаяся тем, что, с целью увеличения стойкости бумаги к многократному изгибу, ее прочности и уменьшения жесткости, в качестве синтетического латекса она содержит винилиденхлоридный латекс (ДВХБ-70), а в качестве ионогенного вещества - водный раствор полимерного комплекса полиакриловой кислоты и Е-капролактама при их соотношении 1:1 при следующем содержании i компонентов, мае.ч.: Асбест70,0-90,0 (Л Сульфатная целлюлоза 10,0-30,0 Винилиденхлоридный латекс (ДВХБ-70) 30,0-40,0 Полимерный комплекс полиакриловой кислоты и Е-капролактама 0,5-1,5 Вода25,0-75,0 00 ел а

Прочность при разрыве в сухом состоянии, н/мм

Жесткость при изгибе, Н

Стойкость к многократному изгибу, тыс. циклов

Прочность при разрьше после замачивания в воде, н/мм

Относительное удлинение при растяжении в сухом состоянии,

Истираемость, мм/мин

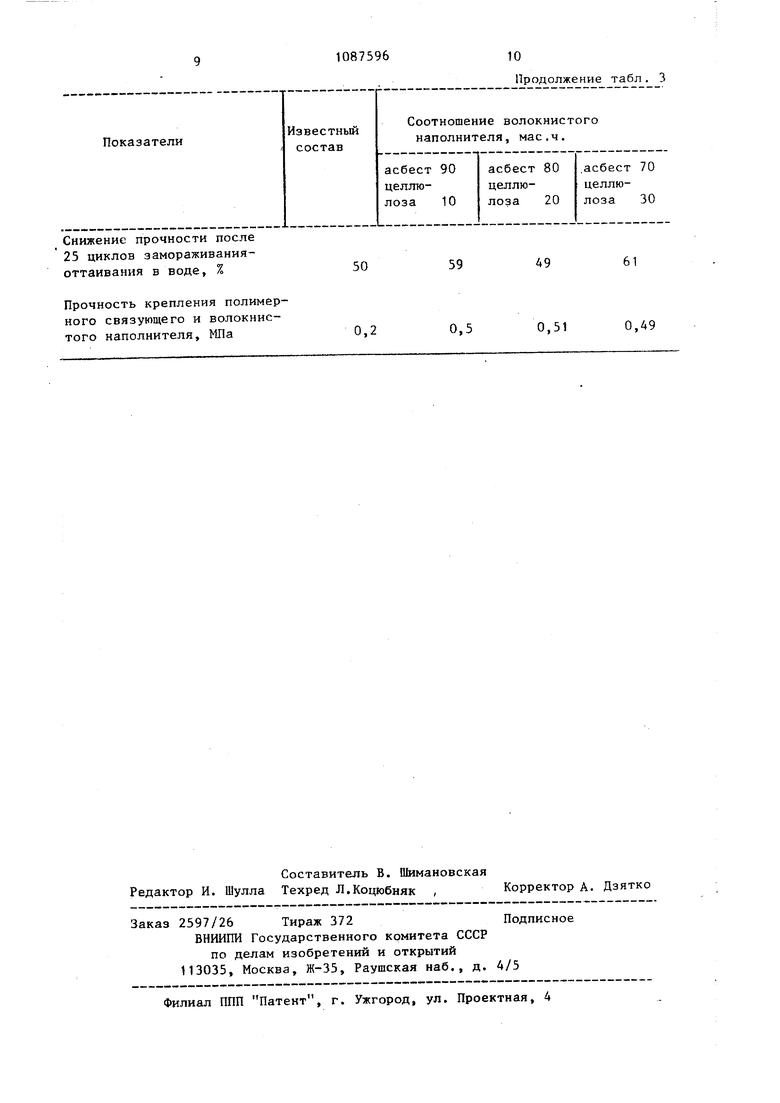

Снижение прочности после 25 циклов замораживания - оттаивания в воде, %

Прочность крепления полимерно связующего и волокнистого наполнителя , МПа

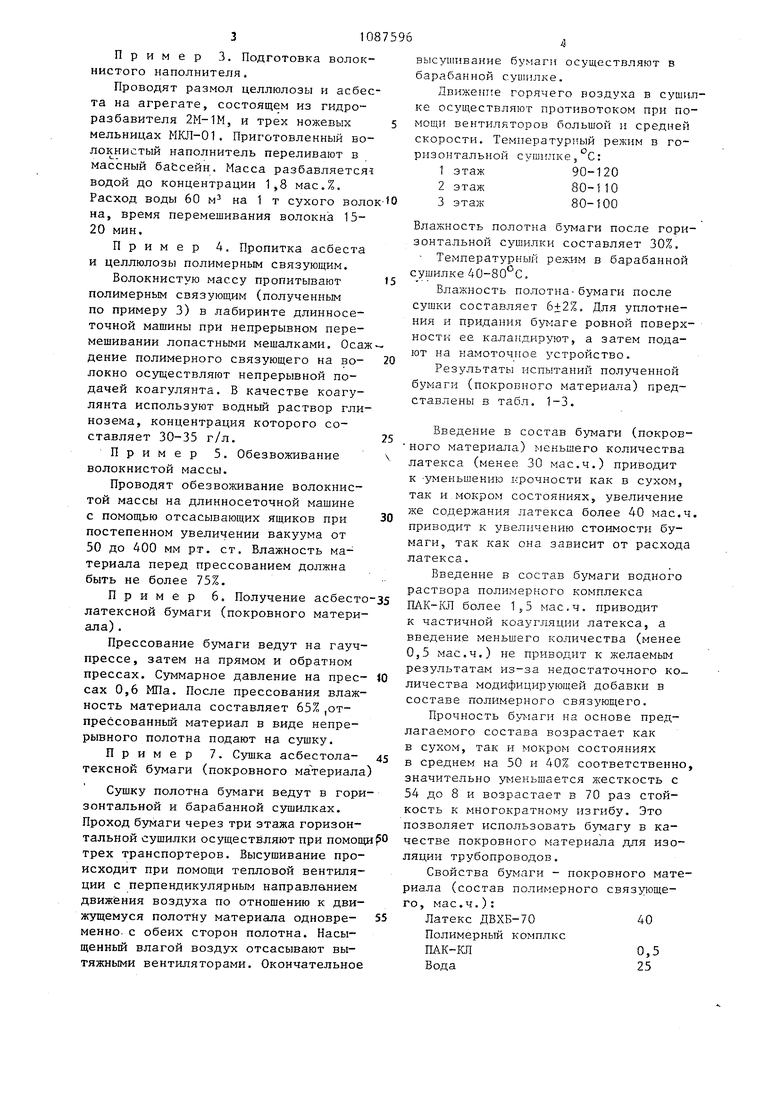

Свойства бумаги - покровного материала (состав полимерного связующего, мае.ч.): Латекс ДВХБ-7040

Полимерный комплекс ПАК-КЛ 1,3 Вода75

Прочность при разрыве в сухом состоянии, ,6

Жесткость при изгибе, Н54

42

56

58

0.4

0,58

0,33

Таблица2

9,8

13,2

5

5

Относительное удлинение при растяжении в сухом

состоянии, % Истираемость, мм/мин

Снижение прочности после 25 циклов замораживания оттаивания в воде, %

Прочность крепления полимерного связующего и волокнистого исполнителя, МПа

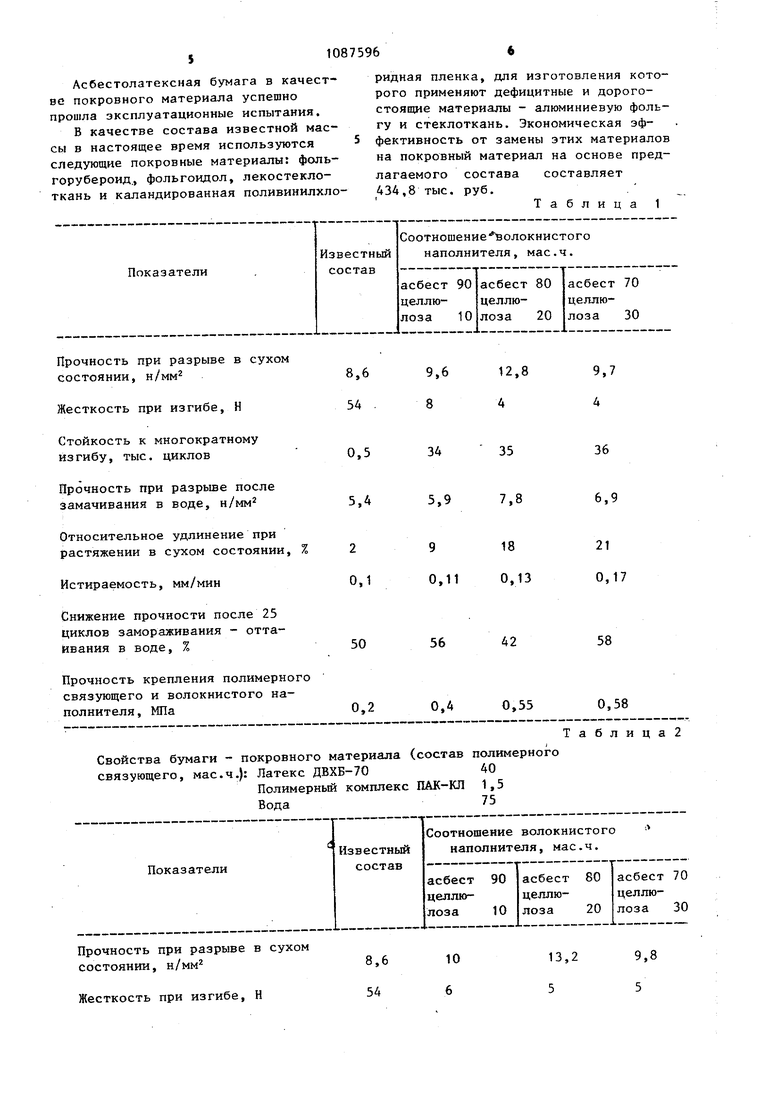

Свойства бумаги - покровного материала (состав полимерного связующего, мае.ч.): Латекс ДВХБ-7030

Полимерный комплекс ПАК-КЛ 0,5 Вода25

Стойкость к многократному изгибу, тыс.циклов

Прочность при разрыве после замачивания в воде, н/мм

Относительное удлинение при растяжении в сухом состоянии.

Истираемость, мм/мин

Продолжение табл. 2

24 0,16

20 0,16

12 0,12

54 0,56

44 0,58

52 0,6

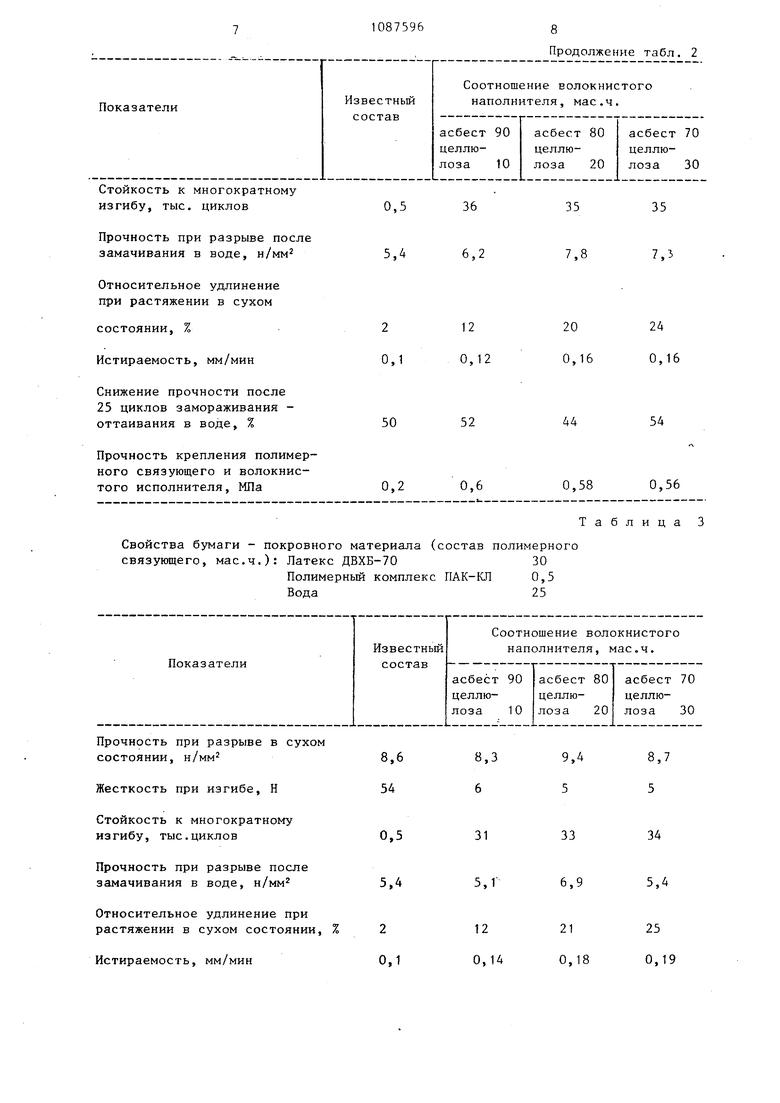

Таблица 3

34 5,4

33 6,9

31 5,1

25 0,19

21

12 0,14 0,18

Снижение прочности после 25 циклов замораживанияоттаивания в воде, %

Прочность крепления полимерного связующего и волокнистого наполнителя, МПа

1087596

10 Продолжение табл. 3

49

61

59

0,49

0,51

0,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Целлюлоза, бумага и картон | |||

| Реферативная информация, ВНИИПИЭИ- леспром, М., 1976, № 21, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-23—Публикация

1982-06-24—Подача