00

;о

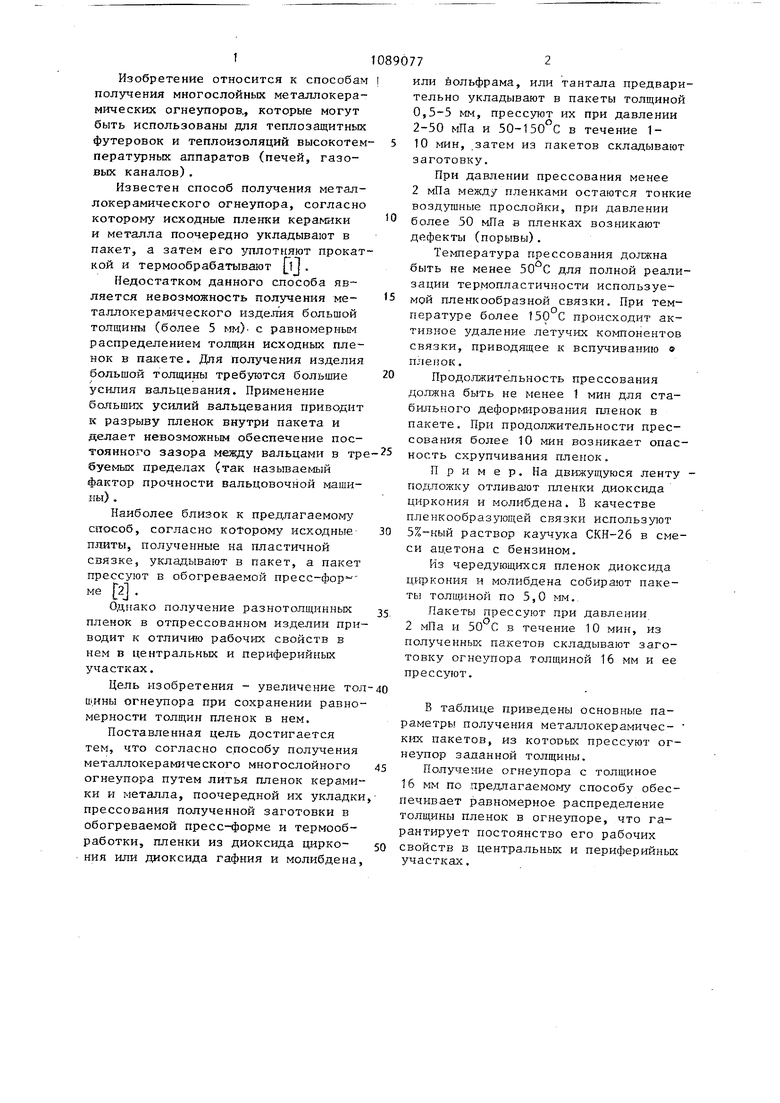

vj Изобретение относится к способам получения многослойных металлокерамических огнеупоров,, которые могут быть использованы для теплозащитных футеровок и теплоизоляции высокотем пературньк аппаратов (печей, газовых каналов). Известен способ получения металлокерамического огнеупора, согласно которому исходные пленки керамики и металла поочередно укладывают в пакет, а затем его уплотняют прокат кой и термообрабатывают jjj . Недостатком данного способа является невозможность получения металлокерамического изделия большой толщины (более 5 мм) с равномерным распределением толщин исходных пленок в пакете. Для получения изделия большой толщины требзлотся большие усилия вальцевания. Применение больших усилий вальцевания приводит к разрыву пленок внутри пакета и делает невозможным обеспечение постоянного зазора между вальцами в буемык пределах (так назьгоаемый фактор прочности вальцовочной машины) , Наиболее близок к предлагаемому способ, согласно которому исходные плиты, полученные на пластичной связке, укладывают в пакет, а пакет прессуют в обогреваемой пресс-фор ме ,Н . Однако получение разнотолщинных пленок в отпрессованном изделии при водит к отличию рабочих свойств в нем в центральных и периферийных участках. Цель изобретения - увеличение то шины огнеупора при сохранении равно мерности толщин пленок в нем. Поставленная цель достигается тем, что согласно способу получения металлокерамического многослойного огнеупора путем литья пленок керами ки и металла, поочередной их укладк прессования полученной заготовки в обогреваемой пресс-форме и термообработки, пленки из диоксида цирконик или диоксида гафния и молибдена или вольфрама, или тантала предварительно укладывают в пакеты толщиной 0,5-5 мм, прессуют их при давлении 2-50 мПа и 50-150°С в течение 110 мин,.затем из пакетов складывают заготовку. При давлении прессования менее 2 мПа между пленками остаются тонкие воздушные прослойки, при давлении более 50 мПа в пленках возникают дефекты (порывы). Температура прессования должна быть не менее для полной реализации термопластичности используемой пленкообразной связки, При температуре более 150 С происходит активное удаление летучих компонентов связки, приводящее к вспучиванию пленок. Продолжительность прессования дохтана быть не менее 1 мин для стабильного дефоргдарования пленок в пакете. При продолжительности прессования более 10 мин возникает опасность схрупчивания пленок. Пример. На движущуюся ленту подложку отлившот пленки диоксида циркония и молибдена. В качестве пленкообразующей связки используют 5%-ный раствор каучука СКН-26 в смеси ацетона с бензином. Из чередующихся пленок диоксида циркония и молибдена собирают пакеты толшлной по 5,0 мм.. Пакеты прессуют при давлении 2 мПа и 50 С в течение 10 мин, из полученных пакетов складывают заготовку огнеупора толщиной 16 мм и ее прессуют. В таблице приведены основные пааметры получения металлокерамичесих пакетов, из КОТОРЫХ прессуют огеупор заданной толщины. Получение огнеупора с толщиное 16 мм по предлагаемому способу обесечивает равномерное распределение олщины пленок в огнеупоре, что гаантирует постоянство его рабочих войств в центральных и периферийных участках.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитный чехол термометра и способ его изготовления | 1981 |

|

SU1000782A1 |

| Многослойный тигель и способ его изготовления | 1984 |

|

SU1303803A1 |

| Высокотемпературная термопара и способ ее изготовления | 1981 |

|

SU1000784A1 |

| Высокотемпературный нагревательный элемент для работы в окислительной среде и способ его изготовления | 1981 |

|

SU1016853A1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ Zr (O-B-C) | 2015 |

|

RU2592587C1 |

| Металлокерамический композит и способ его получения (варианты) | 2016 |

|

RU2640055C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| ОГНЕУПОРНЫЙ ВЫСОКОПРОЧНЫЙ КОМПОЗИТ (ОВК) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2680992C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

СПОСОБ ПОЛУЧЕНИЯ МЕТАПЛОКЕРАМИЧЕСКОГО МНОГОСЛОЙНОГО ОГНЕУПОРА путем литья пленок керамики и металла, поочередной их укладки, прессования полученной заготовки в обогреваемой пресс-форме и термообратки, отличающийся тем, что, с целью увеличения толщины огнеупора при сохранении равномерности толщин пленок в нем, пленки из диоксида циркония или диоксида гафния и молибдена, или вольфрама, или тантала предварительно укладывают в пакеты толщиной 0,55 мм, прессуют их при давлении 2-50 мПа и 50-150°С в течение 110 мин, затем из пакетов складывают заготовку.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 696718, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3422173, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-04-30—Публикация

1981-05-21—Подача