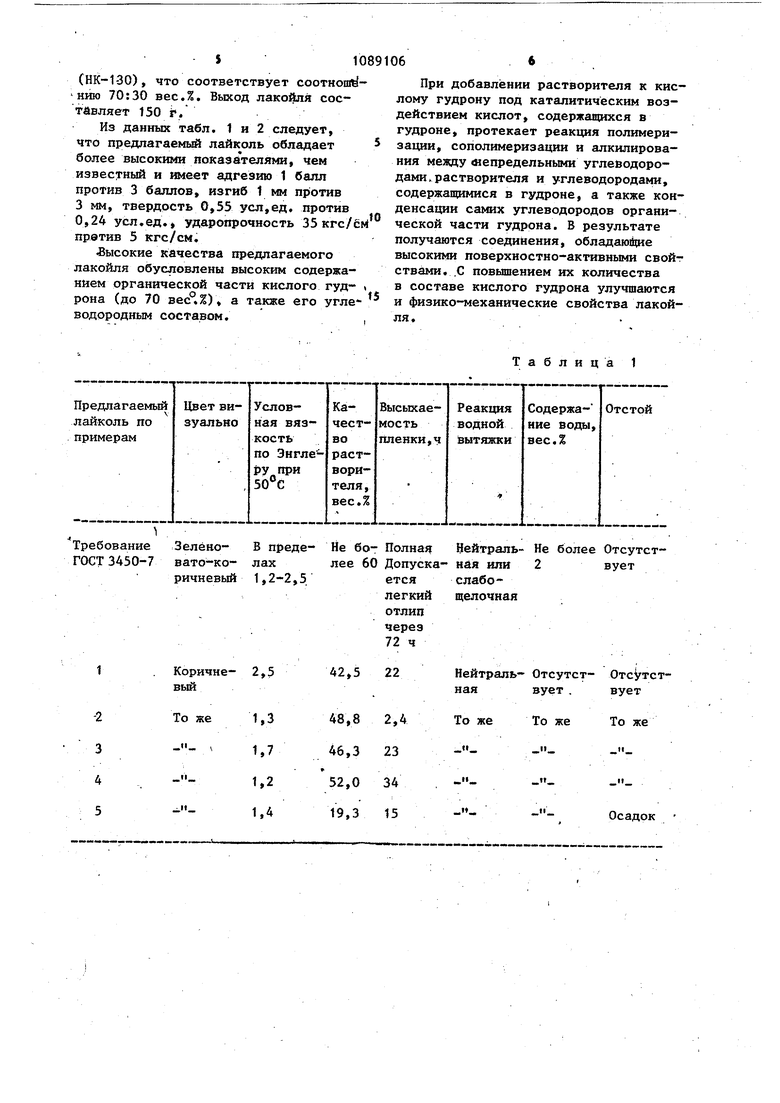

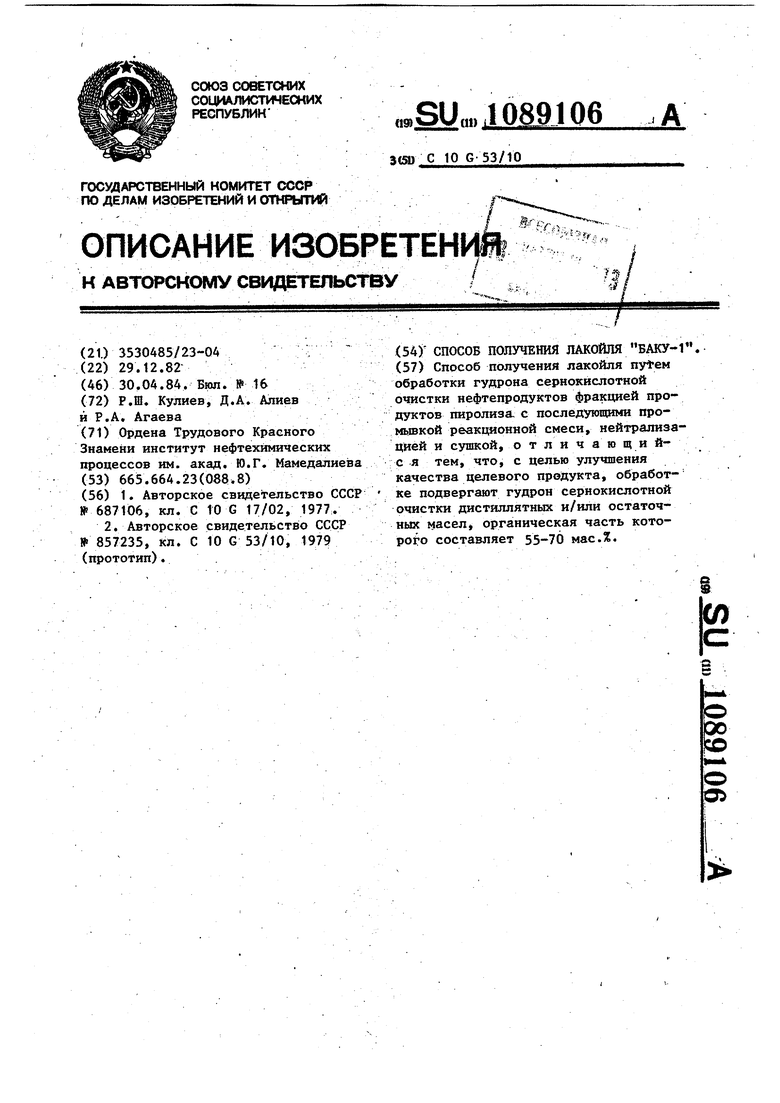

сх со Изобретение относится к получению лакокрасочных покрытий, в частности к способу получения лакойлей (нефтяных лаков), используемых для приготовления синтетической олифы. Лакокрасочные покрытия должны обладать наименьшей адгезией, высокой прочностью против ударов и разрывов (изгиб), х.орошкми низкотемпературнымии эксплуатационными свойствами Известны способы получения лакойля, обработкой щелочного остатка, вьщеленного из продуктов вьщелачивания ароматических углеводородов фракции 65-1ЗО С фракцией ароматичес ких углеводородов, выкипающей в пре/делах 130-190°С, с последующей /термообработкой его при 160-190 cCl Данный лакойль имеет низкие эксплуатационные свойства и адгезию 4балла, изгиб 3 мм, твердость 0,20 усл.ед., он не ударопрочный. Кроме того, вследствие низкого содержания органических веществ в составе щелочного остатка, он характеризуется низким качеством, так как основная часть органических веществ удаляется с кислым гудроном. В щелоч ном остатке могут находиться лишь следы органических веществ. Конактированием щелочного остатка с алкилароматической фракцией из-за отсутствия катализатора (кислоты) не протекает реакция полимеризации, сополимеризации, конденсации углеводородов, содержащихся в органической части щелочного остатка. Эти продукты являются основными компонентами, определяющими хорощие эксплуатационные свойства лакойлей, Наиболее близким к предлагаемому является способ получения лакойля Нефтегаз-4, по которому лакойль получают обработкой кислого гудрона сернокислотной очистки жидких продуктов пиролиза бензолтолуольной фракцией, вьщеленной из продуктов. пиролиза выкипаемостью 65-130°С в соотнощении 30:70 и 50:50 вес.%. Далее реакционную смесь промывают водой и нейтрализуют анилином. Обезвоживание лйкойля осуществляется азеотропной перегонкой С 2. Известный лакойль обладает низким физико-химическими свойствами, имеет адгезию 3 балла, изгиб 3 мм, твердость 0,24 усл. ед., ударопрочность 5кгс/см. Низкие эксплуатационные свойства известного лакойля связаны с отсутствием в кислом гудроне парафинонафтеновых углеводородов и наличия в нем большого количества асфальтосмолистых веществ и полициклических ароматических углеводородов, последние в результате реакции конДенсации превращаются в карбены и карбоиды, которые приводят к з удшению адгезионных свойств и ударопрочности полученного лакойля, который делается относительно хрупким. Цель изобретения - улучшение качества целевого продукта. Указанная цель достигается тем, что согласно способу получения лакойля путем обработки гудрона сернокислотной очистки нефтепродуктов фракцией нродукуов пиролиза с последующими промывкой реакционной смеси, нейтрализацией и сушкой, подвергают гудрон сернокислотной очистки дистиллятных и/или остаточных масел, органическая часть которого составляет 55-70 мас.%. Наличие в органической части парафиновых, нафтеновых углеводородов обусловливают, лучшие физико-механические свойства лакойля. В качестве фракции продуктов пиролиза используют фракцию, выкийающую в интервале НК-ОО С. Качество фракции НК-130 Плотность р4 852,5-868,0 Показатель преломления ,9860-1,5090 Молекулярный вес по криоскопии 95 ,.1-99,6 Сульфируемость, об.%96-98,5 Групповой углеводородньй состав, ес.% i Непредельные углеводороды13,5-21,6 Ароматические углеводороды 70,2-75,4 Метано-нафтеновые углеводороды3-6,3 Фракционный состав Начало кипения,С 63-70 До перегоняется, вес.%61-65 До перегоняется, вес.% 80-85 129-140 Конец кипения, С 3 В металлический сосуд с конически дном загружают 100 г кислого гудрона 234 г растворителя, что составляет соотношение 30:70 вес.% и 100 г кислого гудрона и 100 г растворителя, что составляет соотношение 50:50%. Реакционную смесь перемешивают 20 мин. Температуру реакционной смеси под держивают 45-50 С, Температуру реакционной смеси регулируют количеством воды, подаваемой в рубашку реакционного сосуда. По истечении времени перемешивания проводят промывку лако ля, для чего в мешалку подают морску воду в количестве 100 вес.% к реакционной смеси. Промывку производят 3 раза. Затем слабокисльш лакойль нейтрализуют 0,5-0,8%-ным анилином и обезвоживают азеотропной перегород кой. Выход полученного лакойля составляет 125-130 вес.% на взятый гудрон Лакойль, полученный предлагаемым способом,обладает высокими физикемеханическими свойствами. Физико-химические качества, уста новленные по ГОСТ-у 3540-47,и физик механические свойства предлагаемого и известного лакойля даны в табл.1 и 2. Пример 1. В мешалку загружают 100 г кислого гудрона сернокис лотной очистки остаточных масел, со держащего ,мае.% i Парафиновые углеводороды (изо-парафины) Нафтеновые углеводороды (алкилнафтены) Ароматические углеводороды (алкилароматики) Смолистые вещества Кислота Вода Осталь и 100 г продуктов пиролиза фракции НК-130 С, что соответствует соотношению 50:50 вес.%. Количество органической части гуд |рона составляет 70 мас.%. Реакционную смесь перемешивают механической мешалкой 20 мин. Температуру реакционной смеси поддержи вают 45-50 С. По истечении времени перемешивания, проводят промывку реакционной смеси морской водой. Пр мывку производят в три ступени. В каждой ступени берут 200 г воды. 6 После промывки проводят нейтрализацию продукта реакции анилином, в количестве 0,5% на реакционную смесь. Затем нейтрализованный продукт обезвоживают азеотропной перегонкой. Выход лакойля составляет 130 г (130 мас;% на взятый гудрон). Пример 2. Условия получ ения лакойля идентичны с условиями примера 1, кроме того, что используют кислый гудрон для сернокислотной очистки дистиллятных масел. Состав кислого гудрона, мас.%: Парафиновые углеводороды (изо-парафины) 3,4 Нафтеновые углеводороды (алкилнафтены)17,.6 Ароматические углеводороды (алкилароматика) 12,7 Смолистые вещества 21,3 Кислота25,0 ВодаОстальное Количество органической части гудрона составляет 55 вес.%. Выход лакойля сос1авляет 125 г (125 мас.% на взятый гудрон). Пример 3. Условия получения лакойля идентичны с условиями примера 1, кроме того, что использзтот гудрон сернокислотной очистки смеси дистиллятных и остаточных масел в массовом соотношении 1:1. Состав кислого гудрона, мас.%: Парафиновые углеводороды (изо-парафины) 4,7 Нафтеновые углеводороды (алкилнафтены) 19,1 Ароматические углеводороды (алкилароматика)12,3 Смолистые вещества 26,3 Кислота 22,5 Вода , Остальное Количество органической части гудрона составляет 60 мас.%. Выход, лакойля составляет 128 г. Пример 4. Условия получения лакойля идентичны с условиями примера 1. В реакцию взято 60 г кислого гуд-. ррна 140 г продуктов пиролиза (НК130), что соответствует соотношению 30:70 мас.%. Выход лакойля составляет 78 г. Пример 5. Условия получения лакойля идентичны с условиями примера 1. В реакцию взято 140 г кислого гудрона и 60 г продуктов пиролиза $1 (НК-1-30), что соответствует соотношУ кию 70:30 вес.%. Выход лакойпя сос тавляет 150 г/ Из данных табл. 1 и 2 следует, что предлагаемый лайколь обладает более высокими показателями, чем известный и Ш4еет адгезию 1 балл против 3 баллов, изгиб 1 мм против 3 мм, твердость 0,55 усл,ед. против 0,24 усл.ед. ударопрочность 35 кгс/ претив 5 КГС/СМ, Зысокие качества предлагаемого лакойля обусловлены высоким содержанием органической части кислого гудрона (до 70 вес°%) а также его угле водородным составом.

Таблица 1 6 При добавлении растворителя к кислому гудрону под каталитическим воздействием кислот, содержащихся а гудроне, протекает реакция полимеризации, сополимеризадии и алкилирования между «непредельными углеводородами, растворителя и углеводородами, содержащимися в гудроне, а также конденсации самих углеводородов органической части гудрона. В результате получаются соединения, обладающие высокими поверхностно-активными свойг ствами. .С повышением их количества в составе кислого гудрона улучшаются и физико-механические свойства лакойля,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лакойля "нефтегаз-2 | 1977 |

|

SU687106A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Способ получения лакойля "нефтегаз-1 | 1974 |

|

SU560900A1 |

| Полимерная композиция | 1981 |

|

SU1016332A1 |

| Способ переработки серно-кислотных отходов | 1983 |

|

SU1154310A1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| Способ получения смазочного масла | 1990 |

|

SU1778148A1 |

| Полимерная композиция | 1979 |

|

SU821461A1 |

| Способ получения ингибитора коррозии стали | 1985 |

|

SU1325043A1 |

| Полимерно-битумное вяжущее для дорожного покрытия и способ его получения | 2016 |

|

RU2639902C1 |

Способ получения лакойля пуфем обработки гудрона сернокислотной очистки нефтепродуктов фракцией продуктов пиролиза- с последующими промьшкой реакционной смеси, нейтрализацией и сушкой, отличающийс я тем, что, с целью улучшения качества целевого продукта, обработке подвергают гудрон сернокислотной очистки дистиллятных и/или остаточных масел органическая часть котоpot-o составляет 55-70 мас.%.

требование Зелено-В предеГОСТ 3450-7 вато-ко-лак ричневый1,2-2,5

42,5

2,5

Коричневый

48,82,4

46,323

52,034

19,315

72 ч

Нейтраль- Отсутст- Отс тст22ная вует . вует

е

То же

То же ||

Осадок Не бо- Полная Нейтраль- Не более Отсутстлее 60 Допуска- ная или 2 вует ется слаболегкий щелочная

4 Я Ж

е «

in

Л

п

|Л

о

о

о

г

ш

|Л

sr

1Л

г - СП 00 О

м «ч- п М гч

о

(S о (Оо

00 ГМ in

г ot о«о«

е «о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения лакойля "нефтегаз-2 | 1977 |

|

SU687106A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| - ; V | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1982-12-29—Подача