1

Изобретение относится к нефтехимической промышленности, в частности к способам получения лакойля, используемого при изготовлении олифы.

Известен способ ij получения лайойля из продуктов пиролиза нефтяного сырья.

Известен также способ 2 получения лакойля путем контактирования сырой широкой ароматической фракции 7О-2ОО°С, выделенной из легкой смолы .пиролиза к осино-газойлевой фракции, с 78-82%-ной серной кислотой при 45-5О°С и атмосферном давлении с последующим удалением образующегося кислого гудрона многократной промывкой кислых продуктов сернокислотной очнстки морской водой для удаления избытка серной кислоты, нейтрализацией слабокислых продуктов сернокислотной очистки и промывных вод 10-12%-ным водным раствором каустической соды и отпаркой ароматических углеводородов при 120-125°С.

Полученный кубовый остаток представляет собой щелочной полимер, состояший из смеси 1:.ысокомолекулярных полимеризованньгх углеводоподор с примесью побочных

продуктов, таких, как R-CH (t)S )Ча)-СНд, Ц , Na.SO, где R - ajjкил, R- - ария.

К полученному щелочному полимеру добавляют 5-6 вес.% кислого гудрона (чтобы облегчить предварительное обеэвсикиванве) н растворитель, состоящий из 2 ч, остатка ректификации легкого маспа пиролиза и 1 ч сшрой широкой ароматической фракции, перемешивают 20-ЗО мин при 4О-5О°С, от деляют воду, нейтрализуют 1О- 12%-ным раствором каустической соды и получакуг лакойль, содержащий вес.% воды.

Для окончательного обезвоживания пакойля (не более 2 вес.% воды) обрабатывают последний водяным паром при 12О- 125°С,

К недостаткам известного способа относятся низкое качество получаемого и высокий расход электроэнергии при обезвоживании.

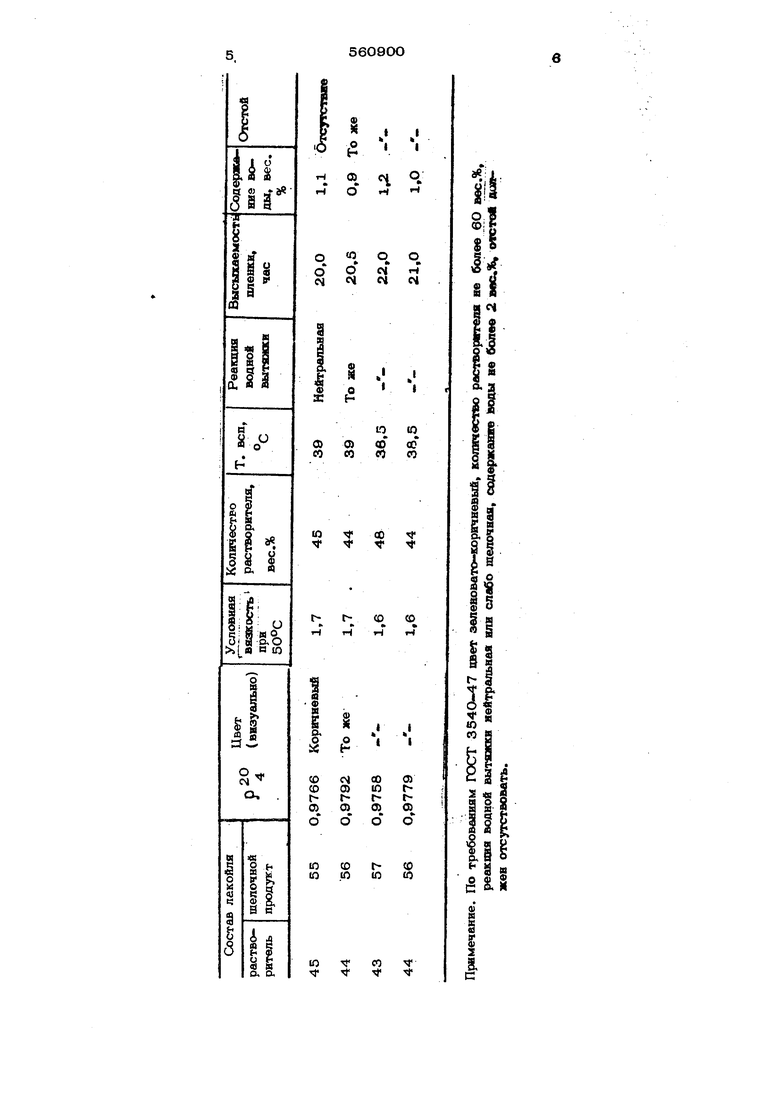

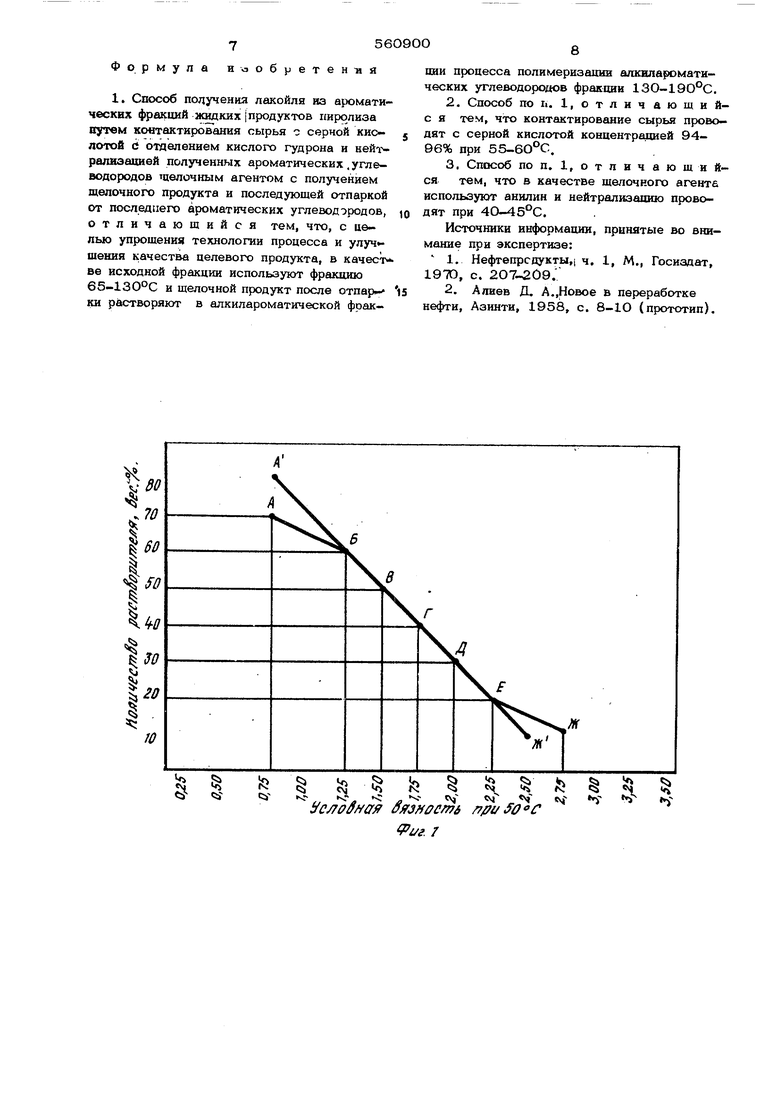

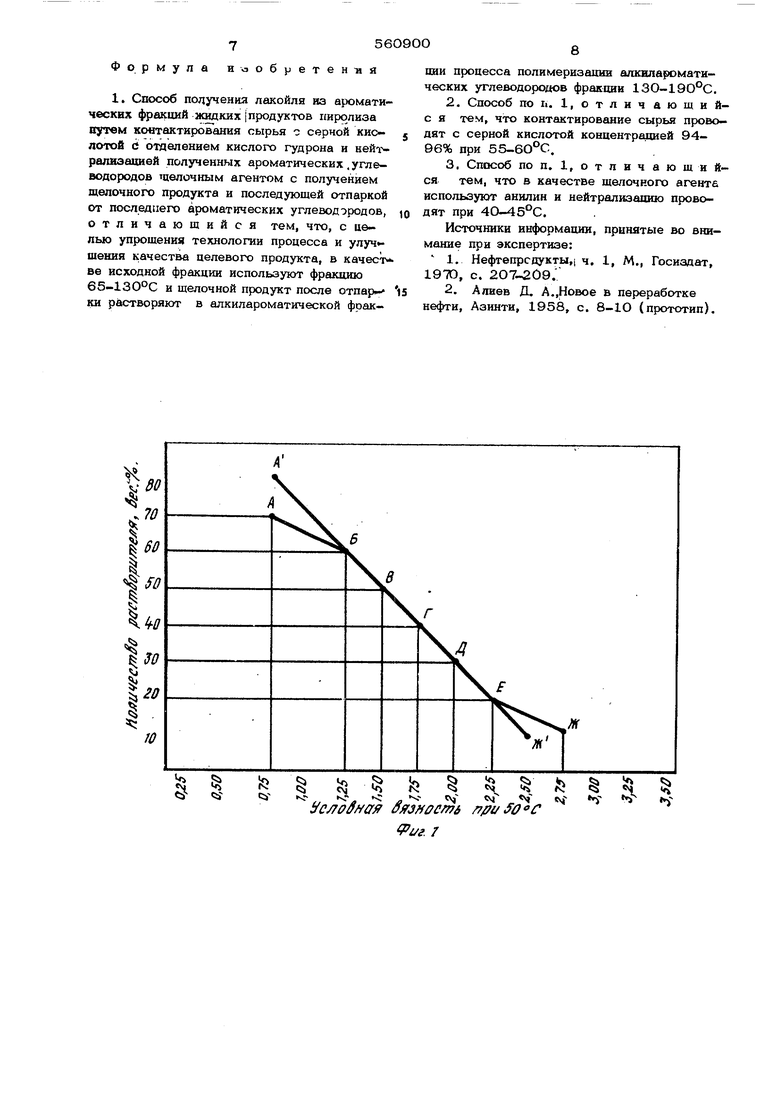

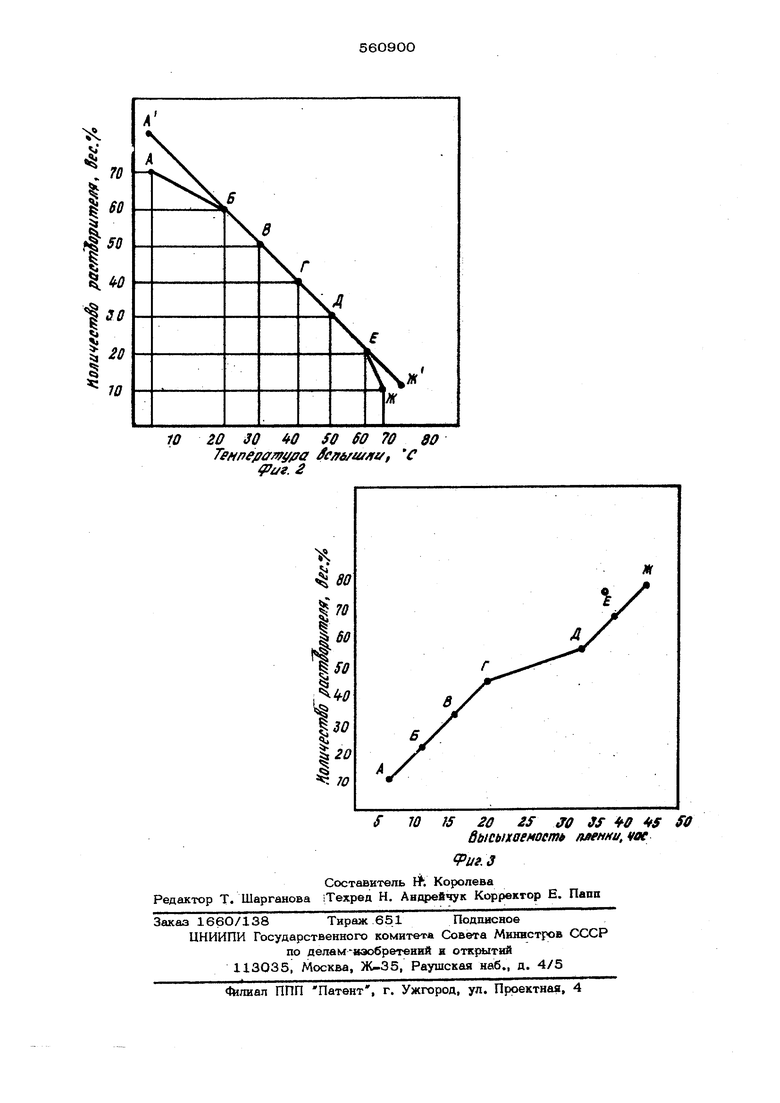

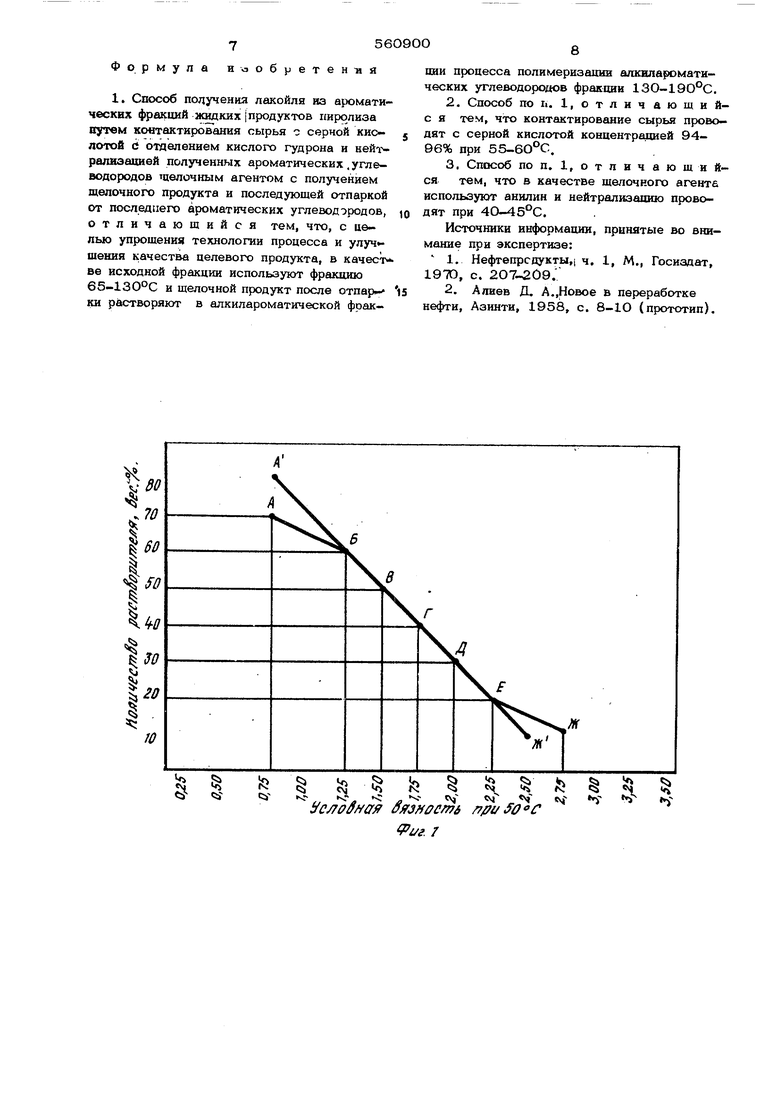

Наличие натриевых солей в лакойле ограничивает его применение в качестве электроизоляционного покрытия. Кроме того. лакойль, полученный известным спсх:обом, ЯмееТ{ повышенное содержаыве золы, и плен ка из него долго coxHei, Цель изобретения - упрощенле тегиологин процесса и улучшение ,качества целево го продукта - достигается тем, H-fo арома тическиа фр-жции жидких продуктов пиролиза вводят в контакт с серной кислотой, отделяют кислый гудрон, нейтрализуют полученные ароматические углеводороды щелочным агентом, от образовавшегося щелочного продукта отпаривают арОмати ческие углеводороды к растворяют остаток в алкилароматической фракции процесса киицнированной полимеризации алкилароматинеских углеводородов. фракции 130-19О°С. Обычно сырье вводят в контакт с 9496%-ной серной кислотой при 55-6О°С и нейтрализуют полученные;-ароматические уплеводороды ан1алином при 4О-45°С. „Q Пример. Фракцию 65-130°С,(Рд 2О 0,86O8j П1,5ОО1; мол. вес 97,85 йодное число 21;4; 91,8 вес,% ароматических углеводородов, 8,2 вес.% непредельных углеводрродов; 1О,5О и 8О об.% отгоняется при 82, 93 и соответственно) вводят в контакт с 94-96%-ной серной кислотой при 55-60°С, отделяют кислый гудрон, нейтрализуют кислый продукт анилином при 40-4 5°С и отпаривают ароматические угпеводороды от нейтрализованного продукта при 1О2 1ОЗ°С. При расходе 3% серной кислоты (94%-ная) для нейтрализациирасход ани лина 0,3 - 0,4 вес.%, потери не превышают 1,4 вес.% (в известном способе расход кислоты; 13-15%, морской воды на каждую про мывку 25-30%, каустической соды 1,82,1% в пересчете на- сухую щелочь) t Щелочной продукт после отпарки от него ароматических углеводородов имеет т. всп. 80°С; условную вязкость 3,15 при Т-. заст. - 12°С; р 1,О126{11 / 1,6135; нейтральною реакцию водной вы тяжки. Найдено, %} ,N;7,8} S 5,1; вода 1Д; зола О,018. Шелочной продукт растворяют в алкиларо маткческой фракции процесса книциировайной полимеризации алкилароматических углеводородов фракции 13О-190°С { f 0,8822; t1 1,5118; мол.вес 123,5; йодное число 36,1; т.всп. 83,6 вес.% ароматичес ких углеводородов, 16,4 Бес.% непредельных углеводородов). Алкилароматическая фракция процесса полимеризации, используемая в качестве растворителя, содержит 1,5-2 вес.% низкомолекулярных олигомэрных соединений непредельного характера, которые увеличивают растворимость высокомолекулярных создинений щелочного продукта, При этом пленки лакойля обладают блеском, эластичностью н прочностью. На фиг. 1, 2 и 3 приведены зависимости условной ВЯЗКОС1И при 50°С, температуры вспышки и высыхаемости пленки образцов лакойля от содержания в них растворителя соответственно, причем точки А, Б, В, Г, Д, Е и Ж соответствуют опытным данным, а точки А и Ж - расчетным величинам. Соотношение между щелочным продуктом и растворителем в образцах лакойпя подбирают в соответствии с требованиями ГОСТа 3540-47 на лакойпь. Указаниям требованиям по условной вязкостЕ при 5О°С (она должна быть 1,2 - 2,5) соответствуют образцы, содержащие 10-60% растворителя, а по температуре вспьпики - офазец, содержащий 5О% растворителя.. По требованиям ГОСТ 354О-47 высыхаемость пленки долж« на быть полная, допускается легкий отлип через 72 час. Пленка образца, содержащего 1О% растворителя, высыхает за 5 час, од-. нако при этом лакойль плохо наносится на поверхность стекла, металла и других предметов. Пленки оставляют жирные, следы и долгое сохраняют легкую липкость. С увеличением количества растворителя до 4О% (точки А и в) вышеуказанные недостат ки устраняются, время высыхания составляет 20 час. Оптимальным качеством обладают образцы, содержание растворителя в которых соответствует точкам; Г и Д. С увеличением содержания растворителя время высыхания пленок лакойля увеличивается, так как концентрация пленкообразующих веществ в образцах уменьшается, а концентрация олигомерных соединений увеличивается. Судя по кривым (см, фиг. 1-3), оптимальное соотношение между щелочным продуктом и растворителем составляет 50-60 и 40-50 вос.%. Получаемый при этом лакойль имеет условную вязкостЬ 1,5-1,75 при т. всп. 35-45°С; вьгсыхаемость пленки 2О-35 час. Характеристики полученного лакойля при ведены в таблице.

I

о

с ч н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лакойля "нефтегаз-2 | 1977 |

|

SU687106A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Способ получения лакойля "Баку-1 | 1982 |

|

SU1089106A1 |

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| Полимерная композиция | 1981 |

|

SU1016332A1 |

| Полимерная композиция | 1979 |

|

SU821461A1 |

| Способ получения олигоарилалкенов | 1981 |

|

SU1143750A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Связующее для изготовления строитель-НыХ издЕлий | 1978 |

|

SU846524A1 |

| Способ получения нефтеполимерных смол | 1977 |

|

SU988832A1 |

ч я

сч М

ю

00

т

(О со

со г- г- о

§

&&i

if

Формула и о обретения

Источники информации, принятые во внимание при экспертизе:

/

10 20 JO 0 SO SO 70 80 Тенлер г {//7 еяб/шл1/1 С f/г. 2

Авторы

Даты

1977-06-05—Публикация

1974-12-17—Подача