I

Изобретение относится к способам получения лакойля, используемого при изготовлении олифы, и может быть использовано в нефтехимической промышленности.

Известен способ получения лакойля, при котором сырую широкую ароматическую фракцию 70-200 С, вьщеленную из легкой смолы пиролиза Kepocifflo-газойлевой фракции, подвергают контактированию с серной кислотой концентрацией 78-82% при 45-50°С и атмосферном давлении.

После удаления образующегося кислого гудрона кислые продукты очистки промывают морской водой с целью удаления избытка серной кислотьь. Промывку осуществляют несколько раз. Количество морской воды подаваемой на промывку, составляет 25-30% на промываемый продукт при каждой промывке.

Затем слабокислые продукты сернокислотной очистки и промывки нейтрализуют 1012%-ным водным раствором каустической соды Расход каустической соды на сырье составляет 1,8-2,1 вес.% в пересчете на сухую щелочь, расход кислоты 13-15%.

Нейтрализованный продукт подвергают пароперегонке при 120-125 °С. К полученному кубовому остатку добавляют 5-6 вес.% кислого гудрона, для облегчения предварительного обезвоживания к смеси добавляют растворитель, состоящий из двух частей остатка ректификации легкого масла пиролиза и одной части сырой широкой ароматической фракции. Смесь перемешивают 20-30 мин при 40-50С. После отделения воды реакционную смесь иейтрализуют 10-12%-ным раствором каустической соды. Полученный при этом лакойль содержит 40-50 вес.% воды.

Окончательное обезвоживание лакойля до содержания воды не 2 вес.% осуществляют путем обработки лакойля водяным паром при 120-125°С 1.

Недостатки такого способа - низкое качество получаемого лакойля, а также высокий расход энергоресурсов при обезвоживании.

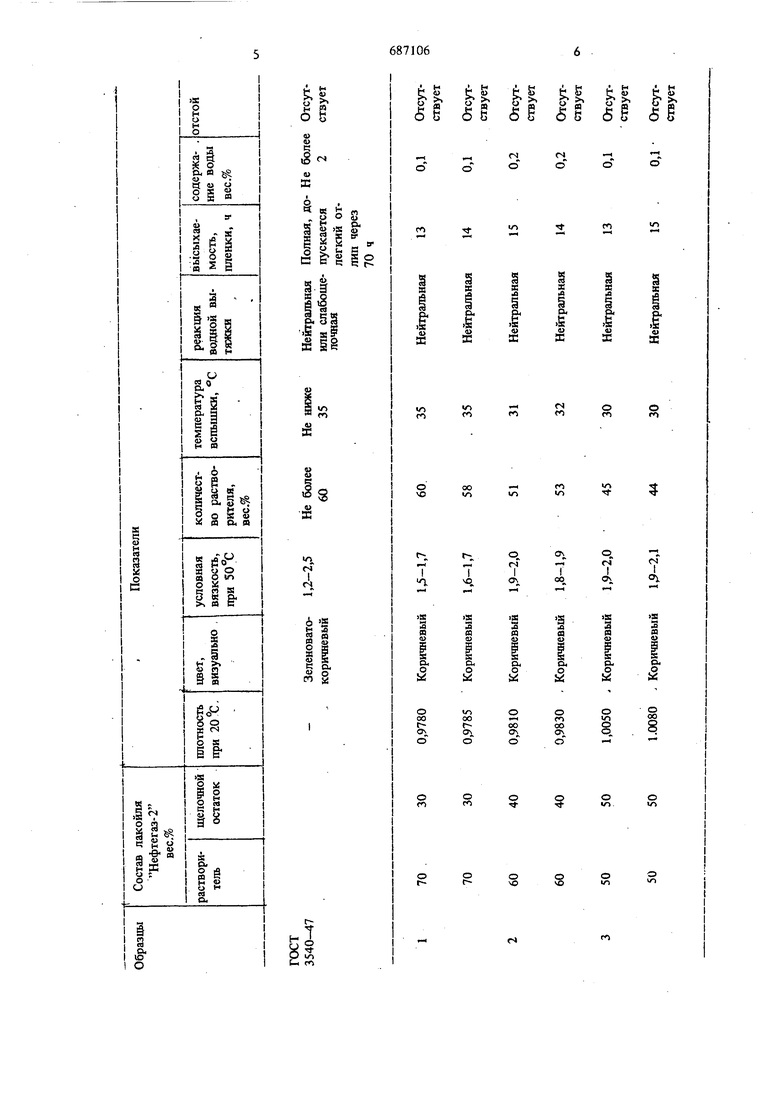

Наиболее близок к предлагаемому изобретению способ получения лакойля из ароматических фракций жид: их продуктов пиролиза путем контактирования фракции 65-130t с серной кислотой с отделением кислого гудрона и нсйтрапиза/даей ползд1енных ароматических углеводородов анилином с получением щелочного продукта (препарата ЦИЗП-2), последующей отпаркой от него ароматических углеводородов, растворением остатка в алкипароматической фракции, полученной В процессе инициированной полимеризации алкенилароматических углеводородов фракции 130-190С 2. Контактирование сырья проводят с серной кислотой концентрацией 94-96% при 55-60°С. Нейтрализацию проводят при 40-45°С. Полученный при этом лакойль обладает относительно высокими эксплуатационными характеристиками. Однако высыхаемость пленки лакойла составляет 20 ч, содержание воды в лакой ле порядка 1,0 вес.%. Цель изобретения - улучшение качества целевого продукта. Это достигается предлагаемым способом по лучения лакойля из ароматических фракций жидких продуктов пиролиза путем контактирования сырья с серной кислотой с отделением кислого гудрона, промывки полученных киёлых ароматических углеводородов водой и нейтрализацией анилином с получением щелочного продукта, последующей отпаркой от него ароматических углеводородов, растворения щелочного остатка в алкилароматической фрак ции процесса инициированной полимеризации алкенилароматических углеводородов фракции 130-190°С и термообработки полученного продукта при 160-170 С. Предпочтительно в качестве исходного сыр использовать фракцию 65-200° С, контактирование сырья проводят с серной кислотой концентрацией 80-83% при 55-бО С, термообработку проводят в течение 40-50 мин. Отличительные признаки способа заключаю ся в проведении промывки до нейтрализации, термообработке щелочного остатка после раст ворения при 160-170°С, а.также в предпочти тельных условиях проведения процесса. Пример. Сырье-фракция 65-200°С имеет следующие физико-химические характеристики: р1° 0,8678; Пр 1,5012, молекулярный вес по криоскопии 116,8, сульфируемост 96,5 об.%5 йодное число 34,0. Фракционный состав: начало кипения 65°С, конец кипения 205°С. Выкипаемость: до 96°С - 10 об.% до 105°С - 20 об.%, до 114°С - 30 об.%, до 119°С - 40 об.%, до 126°С - 50 об.%. ДО - 60 об.%, до 158°С - 70 об.%, до 168°С - 80 об.%, до 193°С - 90 об.%. 64 Фракцию 65-200°С подвергают контактированию с серной кислотой концентрацией 80-83%, полученной в процессе алкилирования изобутана бутиленами, очистку осуществляют при 55-60°С. После отделения кислого гудрона кислые продукты очистки промывают морской водой с целью удаления избытка серной кислоты. Промывку осуществляют три раза. Количество морской воды, подаваемой на промывку, составляет 20-25% на промываемый продукт при каждой промывке. Нейтрализацию кислого продукта производят анилином прн 40-50°С. Ароматические углеводороды отделяют от нейтрализованного продукта путем пароперегонки последнего при 120-125°С. При расходе 7-8% серной кислоты крепостью 82% для нейтрализации образцов кислых продуктов расход анилина составляет 0,25-0,30 вес.%. При зтом потери не превышают 2,6 вес.%. Щелочной остаток после отпарки от него ароматических углеводородов, имеет следующие свойства: /э 1,0200-1,0230, молекулярный вес 260-290, условная вязкость при 100° С 1,5-1,7, температура вспышки в открытом тигле 85-90°С, температура застывания минус 10-20°С, содержание воды 3-5 вес.% содержание механических примесей 0,15- 0,20 вес.% содержание золы 0,1-0,2 вес.%, реакционная среда - нейтральная, растворимость: в воде не растворим, уайт-спирите, гексане, гептане, октане, бензоле, толуоле, ксилолах, в бензинах и ароматизированных фракциях хорошо растворим. Щеловдой остаток растворяют в алкилароматической фракции, полученной в процессе инициированной полимеризации алкенилароматических углеводородов фракции 130-190 С, имеющей характеристику: 0,8815-0,8820; 1,5118-1,5130, молекулярный вес 123,2- 124,3, йодное число 34,7-36,1, групповой углеводородный состав, вес.%: ароматические углеводороды 82,9-83,6, непредельные углеводороды 16,4-17,1. Оптимальное соотношение щелочного остатка и растворителя составляет соответственно 30-50 вес.% и 70-50 вес.%. Полученный продукт подвергают термообработке при 160-170°С в течение 40-50 мин. При этом происходит обезвоживание и стабилизация лакойля. Данные по качеству образцов лакойля с различным содержанием щелочного прюдукта и растворителя в сравнении с требованиями, предъявляемыми ГОСТом, приведены в таблице. Как видно из таблицы, содержание воды в лакойле, полученном по предлагаемому способу, снизилось до 0,1-0,2 вес.%, высыхаемость пленки составляет 13-15 ч. Кроме того, способ позволяет снизить расход используемого щелочного агента - анилина . и а из об р е т е и и я - , -:--/lyjv 1. Способ получения, лакойля из ароматических фракций жидкихпродуктов пиролиза путем контактирования сырья с серной кислотой с отделением кислого гудрона и нейтрализацией полученных ароматических углеводородов анилином с получением щелочного продук та, последующей отпаркой от него ароматических углеводородов и растворением щелоадюго остатка в алкилароматической фракции процес са инициированной полимеризации алкенилароматических углеводородов фракции 130-190° С отличающийся тем, что, с целью улучшения качества целевого продукта, ароматические углеводороды до нейтрализации дополнительно промывают водой и щелочной остаток после растворения подвергают термообработке при leO-lTO C. 2.Способ по п. 1, отличающийся тем, что в качестве исходного сырья используют фракцию 65-200 с. i 3.Способ по п. 1, о т л и ч а ю щ и и с я тем, что контактирование сырья. проводят с серной кислотой концентрацией 80-83% при 55-60°С. 4.Способ поп. 1, отличающийс я тем, что термообработку проводят в течение 40-50 мин. Источники информации, принятые во внимание при экспертизе 1.Аяиев Д. А. Новое в переработке нефти. - АзИНТИ, 1958, с. 8-10. 2.Авторское свидетельство СССР N560900, кл. С 10 G 17/02, опублик. 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лакойля "нефтегаз-1 | 1974 |

|

SU560900A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Способ получения лакойля "Баку-1 | 1982 |

|

SU1089106A1 |

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| Полимерная композиция | 1981 |

|

SU1016332A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| Полимерная композиция | 1979 |

|

SU821461A1 |

| Способ получения олигоарилалкенов | 1981 |

|

SU1143750A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНОВЫХ КИСЛОТ И АЛКИЛАРИЛСУЛЬФОНАТОВ | 2007 |

|

RU2462453C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2017 |

|

RU2700772C2 |

Авторы

Даты

1979-09-25—Публикация

1977-02-15—Подача