01

СО Изобретение относится к способам переработки сернокислотных отходов, образуюгцихся при очистке олеумом парафинов и нефтяных масел, и может быть использовано в нефтеперерабатывающей и нефтехимиче кой промышленности. Известен способ переработки сернокислотных отходов, заключающийся в том, что отходы смешивают с прямогонным гудроном (соотношение органической массы и серной кислоты 1:7-10) и нагревают до 280-320°С). Вначале происходит испарение воды, а затем свободная серная кислота и сульфосоединения расщепляются и окисля ют органшгескую массу. Окисление массы и распад сульфосоединений вызывает реакции уплотнения с образованием смол и асфальтенов 1. Однако во избежание вспенивания температуру в кубе поднимают с малой скорост (0,2-0,4 град/мин), что увеличивает продол жительность процесса. Серная кислота способствует осаждению смол и асфальтенов вниз реактора, где, . подвергаясь тепловому воздействию, они превращаются в нерастворимый продукт, что приводит к нолзчению неоднородной битумной массы и ухудшению свойств битумов. Для осуществления способа необходима дшюлнительная установка по предварительному разложению сернокислотных отходов с улавливанием сернистого ангидрида. Присутствие значительных количеств серной кислоты и высокие температуры обуславливают повышенную степень коррозии. Известен также способ переработки серно кислотных отходов путем подачи их в реактор, имеющий соотношение диаметр: длина 1:30-60, и обработка потоком дымовых газов в количестве 2,4-2,7 м на 1 кг отходов при 325-350°С 2. Недостатком способа является то, что необходимо проводить дополнительную очист ку дымовых газов после процесса от сернистых соединений. Наиболее близким к изобретению является способ переработки сернокислотных отходов очистки олеумом парафинов и нефтяных масел путем их смен1ения со смолой процес са пиролиза жидких углеводородов в соотношении 1:0,5-2 мае. ч., перемешивания при 120-160° С в течение 30-90 мин с последующей нейтрализацией полученной смеси окисью кальция, взятой в количестве 3- 20 мае. % на смесь при 120-160° С в течение 15-45 мин 3. Недостатками известного способа являются сложность технологии к необходимость расхо дования реагентов таких, как смола пиролиза и окись кальция. Цель изобретения упрощение технологии процесса. Поставленная цель достигается тем, что при способе переработки сернокнслот1П51Х отходов очистки олеумом парафинов и нефтяных масел путем их смешения с нефтя1п 1м компонентом при повышенной температуре, в качестве нефтяного компонергта используют нефтяной шлам или его органическую часть, взятые в количестве 50-80 мас.% в расчете на смесь, и смешение проводят при 75-130°С при одновременной обработке воздухом. Выбор соотношений компонентов сделан с таким расчетом, что ароматические углеводороды взяты в реакцию в избытке по отношению к серной кислоте, что обуславливает наиболее полное превращение серной кислоты. Использование выделенной органической части нефтешлама позволяет снизить отношение шлам: сернокислотные отходы. Если взять только сернокислотные отходы и нагревать их в тех же условиях, то в результате получится высокосернистый кокс замедленного коксования, который не имеет практического использования. Молекулярная масса сульфокислот, образуюгпихся при очистке олеумом парафинов, 180-195, что соответствует сульфокислотам с алкильными заместителями Cj -С,. Молекулярная масса сульфокислот, образующихся при очистке олеумом масел, 208-234, что соответствует сульфокислотам с алкильными заместителями С -Cg . Нефтешлам - шламовый змульсионный продукт процесса очистки нефтесодержащих сточных вод. Шлам бер)пг в количестве 50- 80 мае. %, остальное - сернокислотные отходы. На протяжении всей реакции через реакционную массу продувают воздух, что способствует отводу испаряющейся воды. Расход воздуха составляет 0,5-1 л/мин «кг. Сернокислотные отходы подаются по частям. Постепенная подача сернокислотных отходов обеспечивает более полное превращение серной кислоты в сульфокислоты. А при значительном избытке углеводородной части сульфокислоты выступают в роли сульфирующего агента, что приводит к получению сульфонов и нейтральной реакционноый массы. Пример 1. Процесс осуществляют в в колбе, снабженной механической мешалкой, термометром, капельной воронкой, барботером для подачи воздуха и холодильником для охлаждения и отвода испаряющейся воды. В табл. 1 приведена физико-химическая х рактеристика сернокислотных отходов; в табл. 2 - состав нефтяного 1Ш1ама, использо ва1шого в опытах. Сернокислотные отходы (образец 1, табл.1 в количестве 77 г (20 мас.%) подают по каплям со скоростью 30 г/ч в колбу с неф тяным шламом (образец 1, табл. 2) в коли честве 309 г (80 мас.%), нагретым до 100°С. Расход воздуха 0,6 л/мин, кг. Реакцию проводят при постоянном перемешивании. Темпе рат;ура реакции 100-105°С первые 2 ч и 120-130°С последующие 2 ч. Общее время В результате реакции получают, г: реакционная масса 332; вода и масляный отгон 46,3; потери 7,7 (2 мас.%). Полученная реакционная масса содержит, мас.%: серная кислота 2; сульфоКислота 54. П р и м е р 2. Сернокислотные отходы (образец 1, табл. 1) в количестве 49 г (21 мас.%) подают по каплям со скоростью 45 г/ч в колбу с нефтяным шламом (образец 1, табл. 2) в количестве 183 г (79 мас нагретым до 100 С. Расход воздуха 0,5 л/мин кг. Реакцию проводят при постоянном перемешивании. Температура реакции 100-105°, продолжительность 3 ч. Получают, г: реакционная масса 202; вода и масляный отгон 29; потери 1 (0,5 мас.%). Полу1енная реакционная масса содержит, мас.%: серная кислота 10; сульфокислоты 42. Пример 3. Сернокислотные отходы (образец 2, табл. 1) в количестве 155 г (23,2 мас.%) подают по каплям со скоростью 38 г/ч в колбу с нефтяным шламом (образец 2, табл. 2) в количестве 514 г (76,8 мас.%), нагретым до ШО°С. Расход воздуха 0,6 л/мин кг. Реакцию про водят при постоянном перемеишвании. Температура реакции 100-105°С, время 4,5 ч. Получают, г: реакционная масса 459; во и масляный отгон 200; потери 10 (1,5 мас Полученная реакционная масса содержит, мас.%: серная кислота 6.3; сульфокислоты 50,9. Пример 4. Сернокислотные отходы (образец 2, табл. 1) в количестве 95 г (30 мас.%) подают по каплям со скоростью 19 г/ч в колбу с нефтяным шламом (образец 2, табл. 1) в количестве 220 г (70 мас.%), нагретым до 105°С. Расход воз духа 0,8 л/мин, кг. Реакцию проводят при постоянном перемешивании. Температура реакции 105-ПО°С в течение 5 чи 140150°С последующие 3 ч. Получают, г: реакционная масса 157,7; смолы в виде твердого осадка 51,0; вода и масляный отгон 100; потери 6,3 (2 мас.%) Полученная реакционная масса содержит, мас.%: серная кислота 2,8; сульфокислоты 1,5. Пример 5. Сернокислотные отходы (образец 2, табл. 1) в количестве 5,5 г (20 мас.%) подают по каплям со скоростью 20 г/ч в колбу с органической частью, выделенной из шлама (образец 2, табл. 2) в количестве 22 г (80 мас.%), нагретой до 95° С. Расход воздуха 1 л/мин «кг. Реакцию проводят при постоянном перемешивании. Температура реакции 95-lOOC, время 1,5 ч. Получают, г: реакциокная масса 26; вода и масляный отгон 0,8; потери 0,7 (2,5 мас.%). Полученная реакционная масса не содержит серную кислоту, а содержит 0,05 мас.% сульфокислот. Пример 6. Сернокислотные отходы (образец 3, табл. 1) в количестве 50 г (50 мас.%) подают по каплям со скоростею 100 г/ч в колбу с органической частью, выделенной из шлама (образец 2, табл. 2) в количестве г (50 мас.%), нагретой до 70°С. Расход воздуха 1 л/мин. кг. Реакцию проводят при постоянном перемешивании. Температура реакции 70-75° С, время 1 ч. Получают, г: реакционная масса 95,5; вода и масляный отгон 4.0; потери (0,5 мас.%). Полученная реакционная масса содержит. мас.%: серная кислота 3,7; сульфокислоты 44,8.. Пример 7. Сернокислотные отходы (образец 2, табл. 1) в количестве 142,2 г (20 мас.%) подают со. скоростью 47 г/ч в колбу с нефтяным шламом в количестве 554,5 г (79,6 мас.%), нагретым до 90° С. Состав шлама приведен в табл. 3. Расход воздуха 0,8-0,85 л/мин кг. Реакцию проводят при постоянном перемешивании. Температура реакции 90-95° С, время 6 ч. Получают, г: реакционная масса 539,16; вода и масляный отгон 145,0; потери 12,54 (1,8 мас.%). Свойства полз ченной реакционной массы: плотность при 20°С, 1,0960 г/см; кинематическая вязкость при 50° С 7,85 сСт. Состав полученной реакционной массы; Серная кислота3,39 Сульфокислоты23,23 Парафино-нафтеновые углеводороды29,13 Ароматические22,34 Асфальтены11,07 Силикагелевые смолы 6,70 Карбены, карбиды0,98 Механические примеси 3,09 В табл. 4 приведены данные влияния соотноше(шя серной кислоты и ароматических угл водородов. Как следует из приведенных примеров, оптимальным является использование SOSO мас.% нефтяного шлама или его органической части, остальное - сернокислотные отходы, температура 75-130°С. В зависимости от соотношения нефтяного шлама или его органической части и сернокислотных отходов можно получать реакционную массу с содержан1}ем серной кислоты 2-10 мас.%, а супьфокислот 42 - 54 мас,% (примеры 1-3 и 6) или получать нейтральную реакиионную массу (пример 5). Увеличение температуры и продолжительности процесса приводит к образованию нежелательных твердых продуктов в р акционной массе (пример 4). При проведении процесса при 75-130°С образующиеся полимерные смолы эластишЫ и смепшваются с общей массой, вся реакцирнная масса подвижна. Время реакили определяется количеством ВОДЬ в исходных образцах нефтяного шлама. При отсутствии воды (примеры 5 и 6) время реакции может быть сокращено до 1-1,5 ч. Полученную реакционную массу можно использовать, например, в качестве добавки

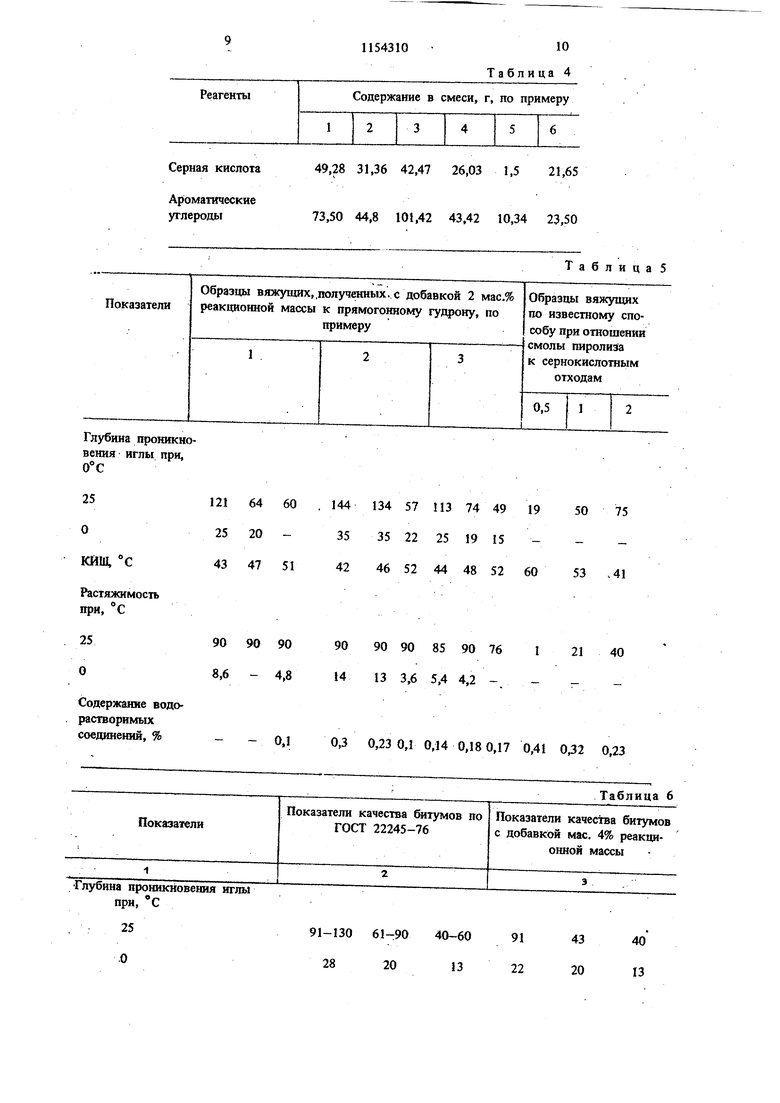

Таблица 1 0 при получе1ти органического вяжущего на основе прямогонного гудрона. Получение вяжущего с добавкой 2-4 мас.% реакционной массы к прямогонному гудрону проводят при 250°С, расход воздуха 2 л/мин-кг. Для сравнершя свойств вяжущих в табл. 5 я 6 приведены их физико-химические характеристики. При наличии высокого содержания механических примесей в нефтешламе (35 мас.%, пример 3), добавка реакционной массы в количестве 2 мас.% является максимальной. Образец битума с таким количеством добавки имеет 1шзкие (граничные) показатели глубмны про1шкновения иглы при 0°С. При использовании нефтешлама с низким содержанием механических примесей (3 мас.%, пример 7), количество добавки может быть 4 мас.%. Из табл. 5 и 6 следует, что образцы вяжущих, полученные с добавкой 2-4 мас.% реакционной массы, имеют лучшие физикохимические характеристики, растяжимость, пенетрацию, меньшее содержание водорастворимых соединений. Образцы известньи вяисущих обладают пониженной растяжимостью и пенетрацией. ( Таким образом, использование предлагаемого способа позволяет перерабатывать сернокислотные отходы и нефтяной шлам, являющиеся отходами производстаа, загрязняющими окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ переработки кислых гудронов | 1990 |

|

SU1778147A1 |

| Способ получения алкилбензолсульфокислоты | 1982 |

|

SU1133266A1 |

| Способ переработки кислого гудрона | 1971 |

|

SU454244A1 |

| Способ совместной переработки отработанной серной кислоты и пироконденсата, полученных в производстве этилена и ацетилена высокотемпературным пиролизом жидких нефтепродуктов | 1990 |

|

SU1772133A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| Способ сернокислотной очистки | 1978 |

|

SU945168A1 |

| Состав для обезжиривания металлов "АОЛ-ХПИ | 1989 |

|

SU1708930A1 |

| Способ получения медицинского вазелина | 1980 |

|

SU925990A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА КОНТАКТНОГО АНТРАХИНОНА | 1991 |

|

RU2072353C1 |

СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ очистки олеумом парафинов и нефтяных масел путем их смешения с нефтяным компонентом при повышенной температуре, отличающийся тем, что, с целью упрощения технологии процесса, в качестве нефтяного компонента используют нефтяной шлам или его органическую часть, взятые в количестве 50-80 мас.% в расчете на смесь, и смешение проводят при 75130° С при одновременной обработке воздухом. т

Серная кислота Сульфокислоты Минеральное масло Зола

64

Следы 0,03&

Глубина проникновения иглы при.

О С

144 134 57 113 74 49 19 50 75 Содержание водорастворимыхсоединений, %

10

1154310 Таблица 4

Таблица 5 35 35 22 25 19 15 42 46 52 44 48 52 60 53 ,41 90 14 0,3 90 90 85 90 76 1 21 40 13 3,6 5,4 4,2 -. 0,23 0,1 0,14 0,18 0,17 0,41 0,32 0,23

Содержание водорастворимых

0303 соединений, %

Продолжигае табл. 6

0.117 0.107

0.109

03

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ляхевич Г | |||

| Д | |||

| и др | |||

| Иопользование масляных кислых гудронов для производства битумов | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-05-07—Публикация

1983-06-29—Подача