Изобретение относится к машиностроенню, а именно к литейному производству деталей, и может быть использовано для отделения литниковой системы от отливок из химически активных тугоплавких металлов (Ti, NB, Vi Га,АЛо и др.)Известен способ отделения литниковой системы от отливок из химически активных тугоплавких металлов, состоящий из отрезка и литниково-питающей системы на циркулярных пилах с дорогостоящими карборундовыми кругами 1.

В процессе резки каждый элемент литниково-питающей системы подвергается воздействию карборундового круга, вращающегося со скоростью 1500 об/мин.

Однако процесс резки сопровождается иагревом металла поверхности реза до высоких температур в атмосфере окружающей среды, в результате чего происходит интенсивное насыщение металла газовыми примесями, а также частицами абразивного круга.

Кроме того, рассматриваемый процесс невозможно использовать для отделения сложной разветвленной литниковой питающей системы. Процесс отрезки связан с опасными и вредными условиями труда. Для обеспечения нормальных условий труда необходимо использовать индивидуальные средства защиты рабочего и мощные вытяжные системы.

Процесс не производителен из-за длительности операции резки и частой замены абразивных кругов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ отделения литниковой системы от отливок из химически активных тугоплавких металлов, включающий отрезку элементов литниково-питающей системы при помощи ацетилено-кислородной резки 2.

В процессе ацетилено-кислородной резки каждый элемент сложной разветвленной литниково-питающей системы нагревается в атмосфере продуктов горения ацетилена до высоких температур, при этом металл интенсивно взаимодействует с газами окружающей атмосферы.

Однако при использовании данного способа общее содержание примесей в металле возрастает на 15-20% и становится выще допустимых концетраций.

Кроме того, в процессе горения ацетилено-кислородного пламени происходит интенсивное выделение токсичных газов, что ухудщает санитарно-гигиенические условия труда. Для обеспечения нормальных условий труда необходимо использовать вентиляционные системы и индивидуальные средства защиты рабочих.

Процесс ацетилено-кислородной резки связан с применением ручного труда, почти полностью отсутствует механизация и автоматизация процесса из-за сложности и разнообразности литниковых систем. В связи с этим рассматриваемый процесс отделения элементов литниково-питающей системы крайне непроизводителен.

Перечисленные недостатки свидетельствуют о том, что основное ограничение применения ацетилено-кислородной резки для отделения литниково-питающей системы связано с насыщением металла вредными примесями в отливке в процессе резки, так как химически активные тугоплавкие металлы (Ti, NB, у, Та, Мо и др.) и сплавы на их основе при высоких температурах и 5 особенно в жидком состоянии активно вступают в физико-химическое взаимодействие с такими элементами, как кислород, азот, водород. Повышение содержания, например, в титане, азота и кислорода приводит к резкому росту прочностных характе0 ристик, в то же время - к снижению пластичности металла.

Увеличение содержания водорода в титане резко охрупчивает металл.

Поэтому насыщение металла указанными примесями выще допустимых концентраций делает его непригодным для конструкционных деталей. Кроме того, при современных технологических пррцессах плавки тугоплавких металлов и сплавов (электродуговой, плазменной, электролучевой и др.) 0 указанные примеси, за исключением водорода, не удаляются из металла.

Это исключает возможность использования литейных отходов из-за накопления загрязняющих примесей в дорогостоящих металлах и сплавах и резко снижает эффек5 тивность производства в целом.

Целью изобретения является улучщение качества металла, повыщение производительности при отделении литниковых систем от отливок.

Поставленная цель достигается тем, что согласно способу отделения литниковой системы от отливок из химически активных тугоплавких металлов и сплавов, включающему отрезку элементов литниково-питающей системы, перед заливкой металла в фор5 му устанавливают водородсодержащие вставки, при этом вставки устанавливают в местах разделения литниковой системы и отделения ее от отливки.

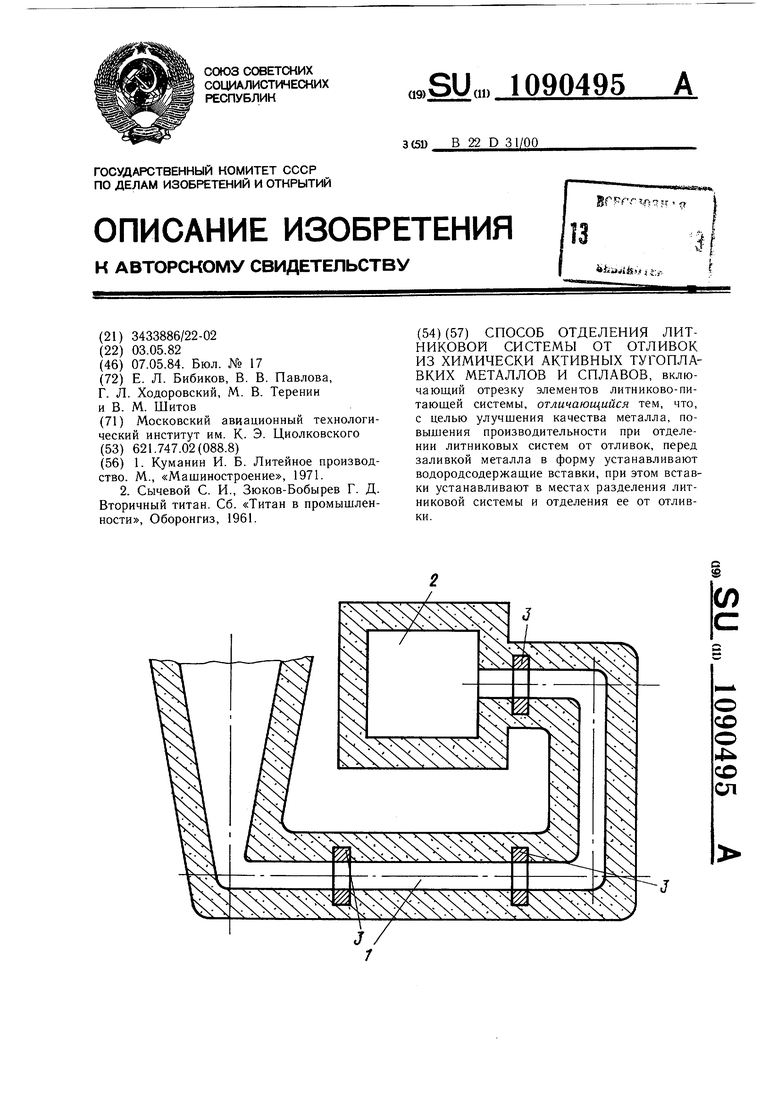

На чертеже представлено устройство для осуществления предлагаемого спосоОз.

Устройство включает литниково-питающую систему 1, гидрОдные вставки 2, отливку 3.

Способ осуществляют следующим обJ разом.

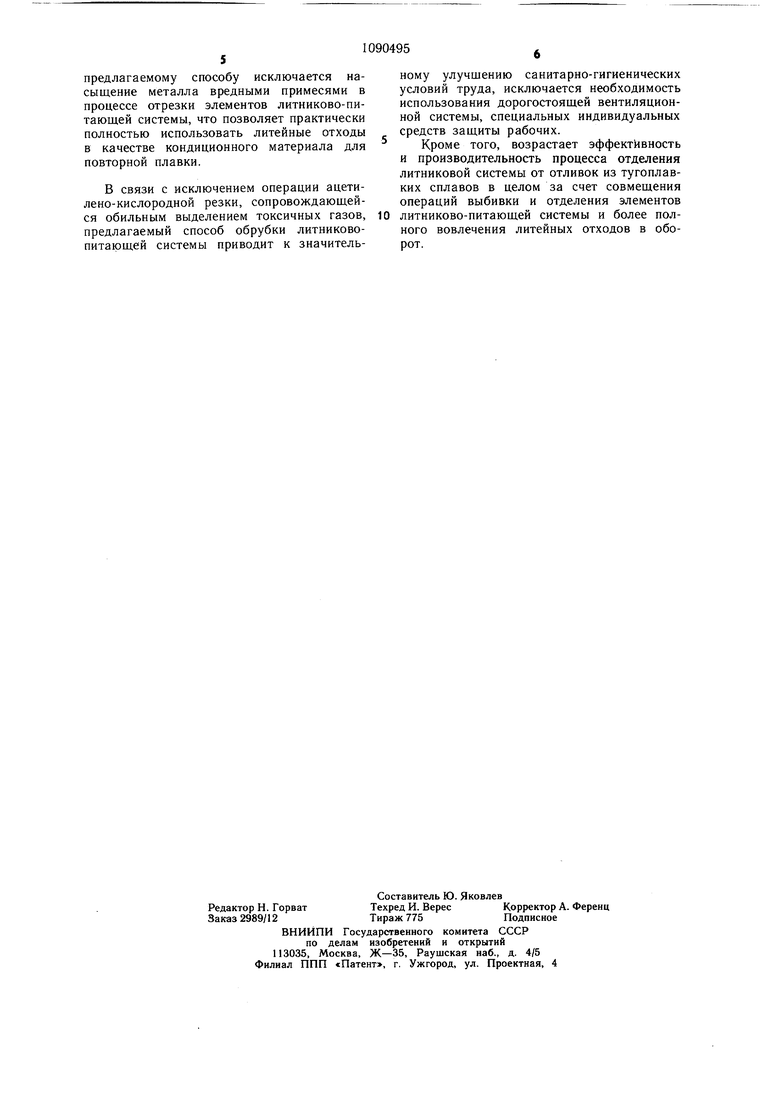

Перед заливкой металла в форму устанавливают в местах отделения литниковой системы 1 от отливки 3 водородсодержащие вставки 2 из того же металла, что и отливка. После заливки металла форма и вставки из водородсодержащего материала нагреваются до высоких температур. Материал водородсодержащих вставок разлагается с выделением водорода, который полностью растворяется в металле отливки в месте установки вставки, т. е. происходит локальное насыщение металла отливки водородом. Водород, растворенный в тугоплавких металлах, резко их охрупчивает, и поэтому в процессе выбивки или после нее под действием динамической нагрузки элементы литниково-питающей системы хрупко разрушаются по тем сечениям, в которых водород содержится в повыщенном количестве. Данный способ отделения литниковопитающей системы от отливки привадит к насыщению металла только водородом, который затем полностью удаляется из металла либо при переплавке, либо при вакуумном отжиге. Пример. Проводят отделение элементов литниково-питающей системы диаметром 40 мм из сплава ВТ5-1 по известному и предложенному способам. При отделении по известному способу литниковая система отрезается при помощи ацетилено-кислороднои резки в заводских условиях. При этом каждый элемент литниково-питающей системы подвергается воздействию ацетилено-кислородного пламени. Процесс осуществляется вручную из-за сложности конфигурации формы литниково-питающей системы. Процесс ацетилено-кислороднои резки сопровождается интенсивным выделением токсичных газов, в связи с чем используется вентиляция и индивидуальные средства защиты. Отделенный металл отливки и литниковой системы подвергается химическому анализу, результату которого приведены в таблице. Данные таблицы показывают, что содержание примесей в отливке после отрезки увеличилось на 3-5%, а в металле литниковой системы - на 15-20% и превышает значения, допускаемые ГОСТом, По предлагаемому способу отделение литниковой системы осуществляется следующим, образом. Перед сборкой формы в нее вдоль литниковой системы в определенных сечениях устанавливаются кольцевые вставки из гидрида титана. Расстояние между гидридными кольцами равно 150 мм. Отделению подвергается литниковый ход диаметром 40 мм. Гидридные вставки имеют размеры: внутренний диаметр 40 мм, внешний - 80 мм, ширина кольца 20 мм, масса 100 г. При нагреве формы гидрид титана разлагается с выделением спектрально-чистого водорода, который поглащается металлом литникового хода в сечении, определяемом шириной гидридной вставки. В этом сечении литникового хода металл становится очень хрупким. Отделение литниковой системы осуществляется совместно с процессом выбивки формы под действием динамической нагрузки, т. е. полностью исключается отдельная операция обрубки и измельчения литниковой системы. Металл отливки и измельченной литниковой системы подвергается химическому анализу, результаты которого приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностного наводороживания литого металла в форме | 1985 |

|

SU1310094A1 |

| Способ отделения литниковой системы от отливок из химически-активных тугоплавких сплавов | 1984 |

|

SU1166890A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1990 |

|

RU1777286C |

| Литейная форма | 1982 |

|

SU1053958A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| СПОСОБ ОТДЕЛЕНИЯ ЭЛЕМЕНТОВ ЛИТНИКОВОЙ СИСТЕМЫ ОТ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1986 |

|

SU1418993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Литниковая система для мелких отливок | 1989 |

|

SU1675023A1 |

СПОСОБ ОТДЕЛЕНИЯ ЛИТНИКОВОЙ СИСТЕМЫ ОТ ОТЛИВОК ИЗ ХИМИЧЕСКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ, включаюш,ий отрезку элементов литниково-питающей системы, отличающийся тем, что, с целью улучшения качества металла, повышения производительности при отделении литниковых систем от отливок, перед заливкой металла в форму устанавливают водородсодержащие вставки, при этом вставки устанавливают в местах разделения литниковой системы и отделения ее от отливки. (Л со О 4 СО СП

0,109 0,108 0,015 Известньй 0,051 Предлагае0,1 0,1 0,015

Данные таблицы свидетельствуют о том, что содержание примесей в металле отливки практически не увеличилось, а в металле литниковой системы возросло на 1-3% и не превышает значений, допустимых ГОСТом.

В связи с низким содержанием примесей в металле отделенной и измельченной литниковой системы, все отходы вовлеклись

в вакуумную переплавку, при которой растворенный в металле водород полностью из него удаляется.

В таблице представлены результать химического анализа отливок из сплава ВТ-5Л

55 по известному и предлагаемому способу.

При проведении процесса отделения литниково-питающей системы от отливки по 0,06 0,12 0,11 0,03 0,05 0,1 0,1 0,04 предлагаемому способу исключается насыщение металла вредными примесями в процессе отрезки элементов литниково-питающей системы, что позволяет практически полностью использовать литейные отходы в качестве кондиционного материала для повторной плавки. В связи с исключением операции ацетилено-кислородной резки, сопровождающейся обильным выделением токсичных газов, предлагаемый способ обрубки литниковопитающей системы приводит к значительному улучшению санитарно-гигиенических условий труда, исключается необходимость использования дорогостоящей вентиляционной системы, специальных индивидуальных средств защиты рабочих. Кроме того, возрастает эффективность и производительность процесса отделения литниковой системы от отливок из тугоплавких сплавов в целом за счет совмещения операций выбивки и отделения элементов литниково-питающей системы и более полного вовлечения литейных отходов в оборот.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Куманин И | |||

| Б | |||

| Литейное производство | |||

| М., «Машиностроение, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сычевой С | |||

| И., Зюков-Бобырев Г | |||

| Д | |||

| Вторичный титан | |||

| Сб | |||

| «Титан в промышленности, Оборонгиз, 1961. | |||

Авторы

Даты

1984-05-07—Публикация

1982-05-03—Подача