Изобретение относится к литейному производству, а именно к литниковым системам для получения мелких отливок из магнитных сплавов и чугуна.

Цель изобретения - повышение качест- ва отливок путем улучшения условий их питания и отбивки от коллектора

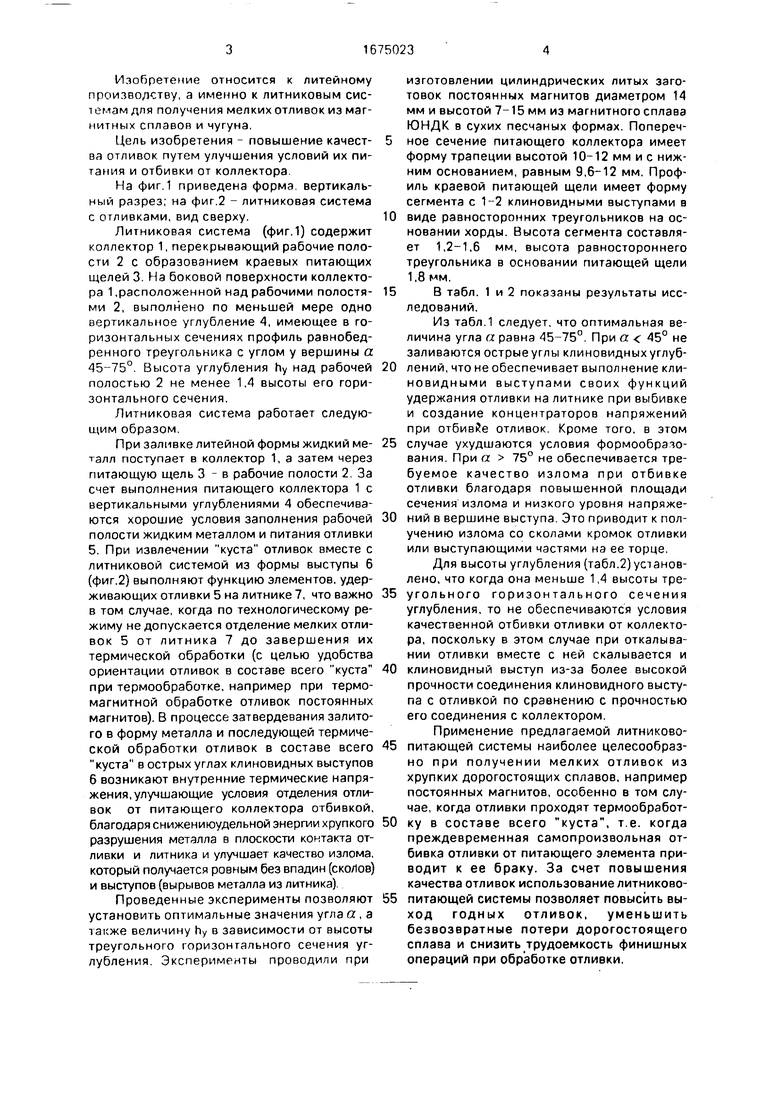

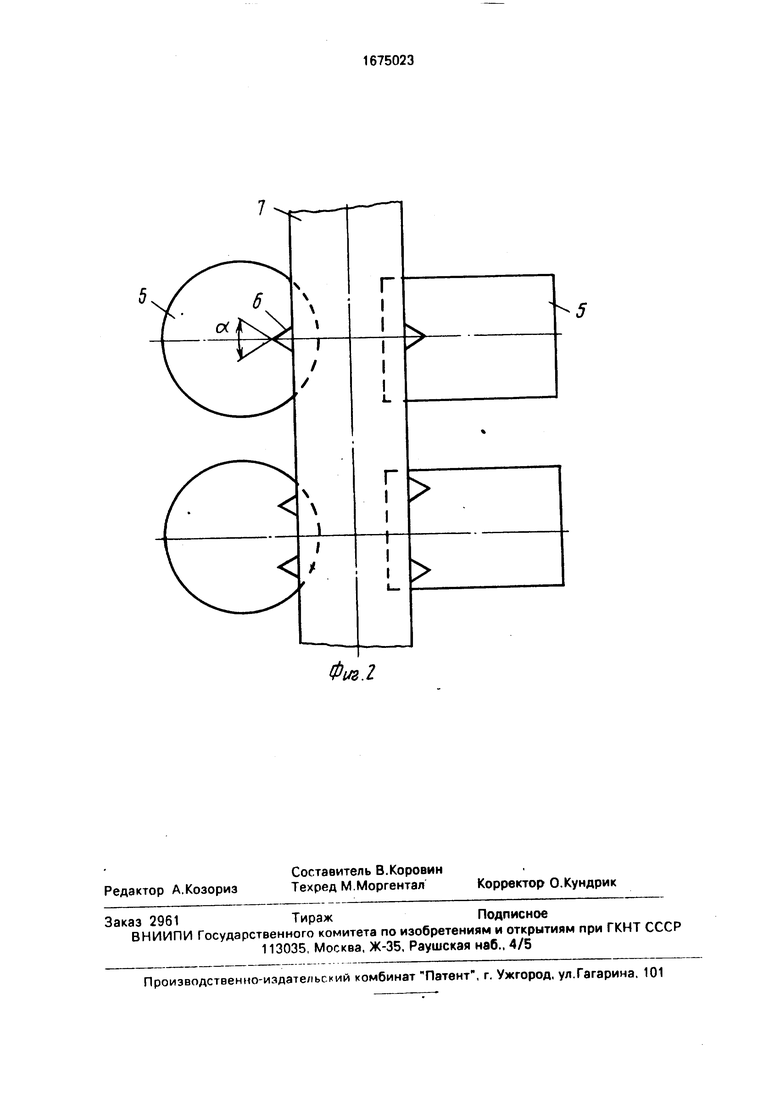

На фиг.1 приведена форма, вертикальный разрез; на фиг.2 - литниковая система с отливками, вид сверху.

Литниковая система (фиг.1) содержит коллектор 1, перекрывающий рабочие полости 2 с образованием краевых питающих щелей 3. На боковой поверхности коллектора 1,расположенной над рабочими полостя- ми 2, выполнено по меньшей мере одно вертикальное углубление 4, имеющее в горизонтальных сечениях профиль равнобедренного треугольника с углом у вершины а 45-75°. Высота углубления hy над рабочей полостью 2 не менее 1,4 высоты его горизонтального сечения.

Литниковая система работает следующим образом.

При заливке литейной формы жидкий ме- талл поступает в коллектор 1, а затем через питающую щель 3 - в рабочие полости 2. За счет выполнения питающего коллектора 1 с вертикальными углублениями 4 обеспечиваются хорошие условия заполнения рабочей полости жидким металлом и питания отливки 5. При извлечении куста отливок вместе с литниковой системой из формы выступы 6 (фиг.2) выполняют функцию элементов, удерживающих отливки 5 на литнике 7, что важно в том случае, когда по технологическому режиму не допускается отделение мелких отливок 5 от литника 7 до завершения их термической обработки (с целью удобства ориентации отливок в составе всего куста при термообработке, например при термо- магиитной обработке отливок постоянных магнитов). В процессе затвердевания залитого в форму металла и последующей термической обработки отливок в составе всего куста в острых углах клиновидных выступов 6 возникают внутренние термические напряжения, улучшающие условия отделения отливок от питающего коллектора отбивкой, благодаря снижениюудельной энергии хрупкого разрушения металла в плоскости контакта отливки и литника и улучшает качество излома, который получается ровным без впадин (сколов) и выступов (вырывов металла из литника)

Проведенные эксперименты позволяют установить оптимальные значения угла а , a также величину hy в зависимости от высоты треугольного горизонтального сечения углубления. Эксперименты проводили при

изготовлении цилиндрических литых заготовок постоянных магнитов диаметром 14 мм и высотой 7-15 мм из магнитного сплава ЮНДК в сухих песчаных формах. Поперечное сечение питающего коллектора имеет форму трапеции высотой 10-12 мм и с нижним основанием, равным 9,6-12 мм. Профиль краевой питающей щели имеет форму сегмента с 1-2 клиновидными выступами в виде равносторонних треугольников на основании хорды. Высота сегмента составляет 1,2-1,6 мм, высота равностороннего треугольника в основании питающей щели 1,8 мм.

В табл. 1 и 2 показаны результаты исследований.

Из табл.1 следует, что оптимальная величина угла а равна 45-75°. При а 45° не заливаются острые углы клиновидных углублений, что не обеспечивает выполнение клиновидными выступами своих функций удержания отливки на литнике при выбивке и создание концентраторов напряжений при отбивйе отливок. Кроме того, в этом случае ухудшаются условия формообразования. При а 75° не обеспечивается требуемое качество излома при отбивке отливки благодаря повышенной площади сечения излома и низкого уровня напряжений в вершине выступа. Это приводит к получению излома со сколами кромок отливки или выступающими частями на ее торце.

Для высоты углубления (табл.2) установлено, что когда она меньше 1,4 высоты треугольного горизонтального сечения углубления, то не обеспечиваются условия качественной отбивки отливки от коллектора, поскольку в этом случае при откалывании отливки вместе с ней скалывается и клиновидный выступ из-за более высокой прочности соединения клиновидного выступа с отливкой по сравнению с прочностью его соединения с коллектором.

Применение предлагаемой литниково- питающей системы наиболее целесообразно при получении мелких отливок из хрупких дорогостоящих сплавов, например постоянных магнитов, особенно в том случае, когда отливки проходят термообработку в составе всего куста, т.е. когда преждевременная самопроизвольная отбивка отливки от питающего элемента приводит к ее браку. За счет повышения качества отливок использованиелитниково- питающей системы позволяет повысить выход годных отливок, уменьшить безвозвратные потери дорогостоящего сплава и снизить трудоемкость финишных операций при обработке отливки.

Формула изобретения

Литниковая система для мелких отливок из магнитных сплавов и чугуна, содержащая коллектор, перекрывающий рабочую полость формы с образованием краевой питающей щели, отличающаяся тем, что, с целью повышения качества отливок путем улучшения условий их питания и отбивки от

0

коллектора, на боковой поверхности коллектора, расположенной над рабочей полостью формы, выполнено по меньшей мере одно клиновидное углубление, имеющее в горизонтальном сечении профиль равнобедренного треугольника с углом у вершины 45-75°, причем высота клиновидного углубления составляет не менее 1,4 высоты его горизонтального сечения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения литых постоянных магнитов | 1989 |

|

SU1668028A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| МАГНИЕВОЕ ЛИТЬЕ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2212980C2 |

| Линия отбивки литников и выбивки стержней из отливок | 1980 |

|

SU908519A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЛИТЬЯ СЛОЖНЫХ ФАСОННЫХ ОТЛИВОК И ПРИМЕНЕНИЕ УКАЗАННОЙ ЛИТЕЙНОЙ ФОРМЫ | 2018 |

|

RU2717755C1 |

| КОМПЛЕКСНАЯ ЛИТЕЙНАЯ ТЕХНОЛОГИЧЕСКАЯ ПРОБА | 2000 |

|

RU2167024C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЛИТНИКА ОТ ОТЛИВКИ | 1991 |

|

RU2014949C1 |

| Устройство для отбивки литников | 1975 |

|

SU538816A1 |

| Установка для отделения отливок от литниковой системы | 1977 |

|

SU685431A1 |

| Пресс-форма для литья под давлением протяженных отливок | 1986 |

|

SU1400773A1 |

Изобретение относится к литейному производству, а именно к литниковым системам для получения мелких отливок из магнитных сплавов и чугуна Цель изобретения - повышение качества отливок путем улучшения условий их питания и отбивки от кол14 лектора. При заливке литейной формы расплав из коллектора 1 через питающую щель 3 и клиновидные углубления 4 на боковой поверхности коллектора поступает в рабочие полости формы 2 Клиновидные углубления, увеличивая сечение питающей щели, улучшают заполняемость рабочих полостей При затвердевании и последующем охлаждении в углах клиновидных выступов 6 воз- никают внутренние термические напряжения, улучшающие отделение отливок от коллектора при отбивке, В горизонтальном сечении клиновидные углубления в коллекторе имеют форму равнобедренного треугольника с углом при вершине 45-75°. При меньшем угле не заливается острый угол, при большем ухудшается отбивка. Высота клиновидного углубления больше 1,4 высоты его горизонтального сечения. При меньшей высоте ухудшаются условия отбивки 2 ил., 2 табл. СО с о VJ ел о ю ы 2 Фиг 1

Угол при вершине иновидного углубления а, град

Отношение высоты клиновидного углубления над рабочей полостью формы к высоте его горизонтального сечения,

hv/hT

30 45

60 75 90

Высота клиновидного

углубления над рабочей полостью, hy, мм

2,0

45-75

5 8

Показатели качества технического процесса

Плохое формообразование, недоливы острых углов углублений Хорошее качество отливок, сколы и вырывы отсутствуют То же

и«

Излом неудовлетворительный, имеются сколы и вырывы в теле отливки

Таблица 2

Характеристика качества отбивки отливки от коллектора

Отливки скалываются вместе с клиновидным выступом

То же

Сколы и вырывы металла отсутствуют

Сколы и вырывы металла отсутствуютТо же

Фин.

I I

I

L.

| Стоянов Д, Применение краевых литниковых систем при крупносерийном и массовом производстве мелких чугунных отливок Машиностроение, 1979,28, № 3, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1991-09-07—Публикация

1989-02-22—Подача