г

со о сд о ел (Pm j

Изобретение относится к металлорежущим станкам и предназначено для повышения точности осевого положения прутка при его подаче и зажиме на токарных автоматизированных станках.

Известен способ установки прутка на размер, при котором пруток выдвигают из шпинделя до соприкосновения с плоским торцом поворотного упора, цангой затяжного типа, а затем отводят упор I.

При зажиме пруток оттягивается от упора внутрь шпинделя. Точность осевого положения прутка после его подачи и зажима низкая.

Наиболее близким по технической сущности к изобретению является способ установки прутка с использованием откидного упора и нажимной цанги, при котором пруток выдвигают из шпинделя до соприкосновения с плоским торцом этого упора.

При закреплении нажимной цангой пруток выдвигается из шпинделя и с большим усилием прижимается к поверхности упора. Для обеспечения возможности отвода заклиненного упора от прутка упору при отводе сообщают предварительно осевое движение в направлении от шпинделя 2.

Прототип имеет невысокую осевую точность закрепления. Изменение диаметра устанавливаемых прутков в пределах допуска вызывает различное осевое смещение их при зажиме нажимной цангой. Прутки большего диаметра выдвигаются из шпинделя на большую величину, чем прутки меньшего диаметра. Это происходит потому, что перемещающаяся в осевом направлении нажимная цанга захватывает и начинает перемещать пруток большого диаметра раньще, чем пруток меньшего диаметра. В результате осевая точность закрепления прутков недостаточно высока.

Цель изобретения - повышение осевой точности закрепления прутка.

Указанная цель достигается тем, что согласно способу установки прутка на размер цангой нажимного типа с использованием упора используют упор, контактирующий с наружным диаметром заготовки по окружности, причем при изменении диаметра прутка линию контакта перемещают вдоль образующей конической поверхности, угол наклона которой определяют из соотношения

S arctg-|i,

где Д d - разность между наибольшим и наименьшим диаметрами прутка в пределах допуска; X -разность осевых положений торцов зажатых без упора прутков максимального и минимального диаметров.

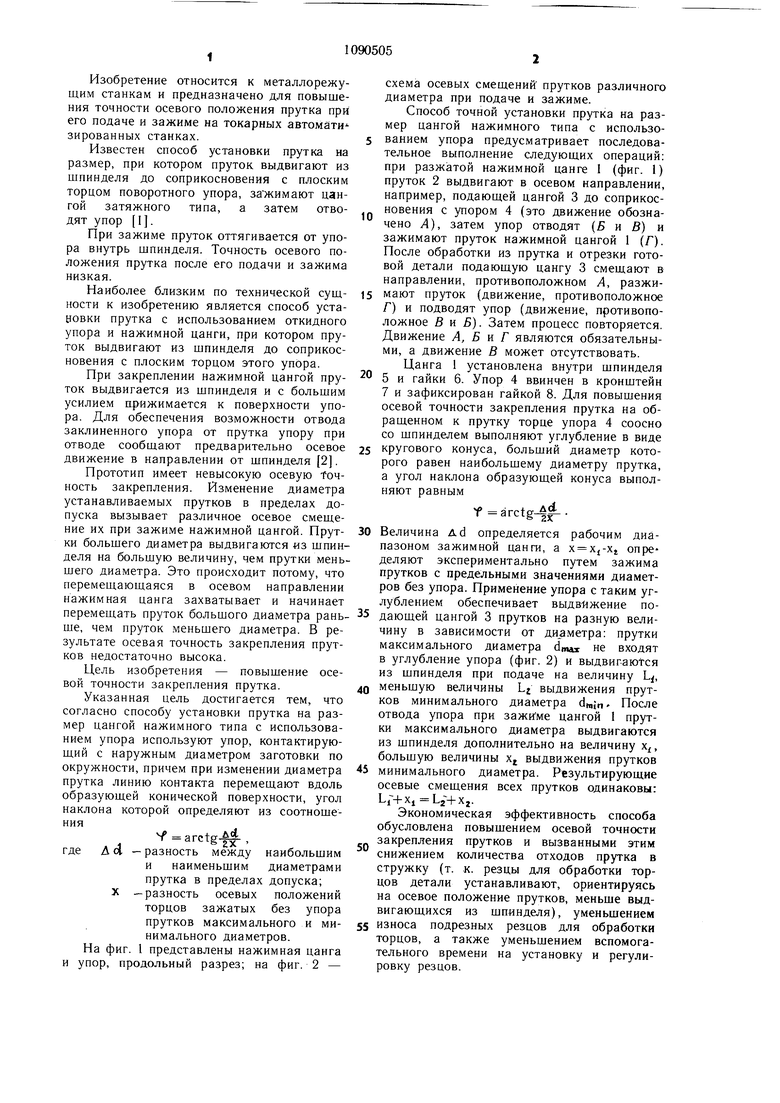

На фиг. 1 представлены нажимная цанга и упор, продольный разрез; на фиг. 2 -

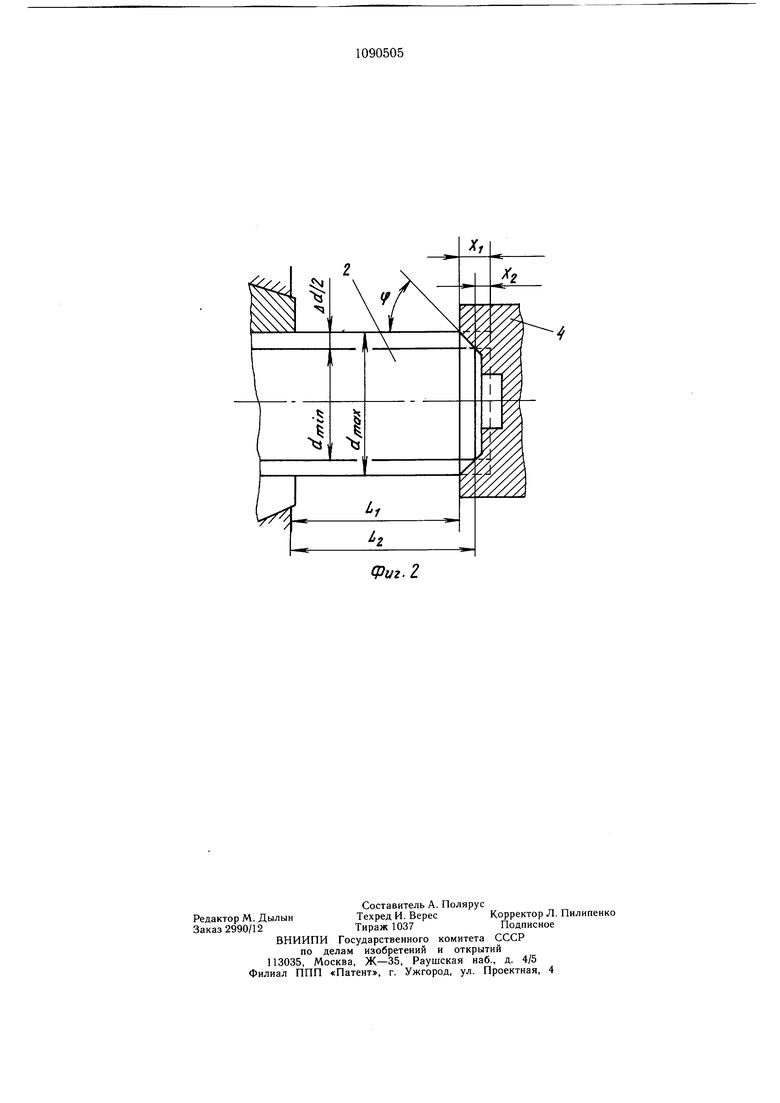

схема осевых смещений прутков различного диаметра при подаче и зажиме.

Способ точной установки прутка на размер цангой нажимного типа с использованием упора предусматривает последовательное выполнение следующих операций: при разжатой нажимной цанге I (фиг. 1) пруток 2 выдвигают в осевом направлении, например, подающей цангой 3 до соприкосновения с упором 4 (это движение обозначено А), затем упор отводят (Б а В) и зажимают пруток нажимной цангой 1 (Г). После обработки из прутка и отрезки готовой детали подающую цангу 3 смещают в направлении, противоположном А, разжимают пруток (движение, противоположное Г) и подводят упор (движение, противоположное В к Б). Затем процесс повторяется. Движение А, Б к Г являются обязательными, а движение В может отсутствовать. Цанга 1 установлена внутри шпинделя

5 и гайки 6. Упор 4 ввинчен в кронштейн 7 и зафиксирован гайкой 8. Для повышения осевой точности закрепления прутка на обращенном к прутку торце упора 4 соосно со щпинделем выполняют углубление в виде

кругового конуса, больший диаметр которого равен наибольщему диаметру прутка, а угол наклона образующей конуса выполняют равным

f arctg-|f .

Величина Ad определяется рабочим диапазоном зажимной цанги, а x Xj-Xj определяют экспериментально путем зажима прутков с предельными значениями диаметров без упора. Применение упора с таким углублением обеспечивает выдвижение подающей цангой 3 прутков на разную величину в зависимости от ди аметра: прутки максимального диаметра dmia не входят в углубление упора (фиг. 2) и выдвигаются из шпинделя при подаче на величину L,

меньшую величины L выдвижения прутков минимального диаметра dmjn. После отвода упора при зажиме цангой 1 прутки максимального диаметра выдвигаются из шпинделя дополнительно на величину х, большую величины х выдвижения прутков

минимального диаметра. Результирующие осевые смещения всех прутков одинаковы: Lf+Xj L2+Xj.

Экономическая эффективность способа обусловлена повышением осевой точности закрепления прутков и вызванными этим снижением количества отходов прутка в стружку (т. к. резцы для обработки торцов детали устанавливают, ориентируясь на осевое положение прутков, меньше выдвигающихся из шпинделя), уменьшением

износа подрезных резцов для обработки торцов, а также уменьшением вспомогательного времени на установку и регулировку резцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима прутка | 1986 |

|

SU1666276A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Цанговый патрон | 1989 |

|

SU1685623A1 |

| Патрон | 1990 |

|

SU1727952A1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| Цаговый патрон | 1976 |

|

SU568504A1 |

| Многошпиндельный токарный автомат | 1974 |

|

SU567554A1 |

| Устройство для зажима пруткового материала | 1980 |

|

SU963708A2 |

| Механизм зажима пруткового материала | 1987 |

|

SU1450910A1 |

| Механизм зажима и подачи прутка | 2018 |

|

RU2687349C1 |

СПОСОБ УСТАНОВКИ ПРУТКА НА РАЗМЕР ЦАНГОЙ НАЖИМНОГО ТИПА С ИСПОЛЬЗОВАНИЕМ УПОРА, отличающийся тем, что, с целью повышения осевой точности закрепления прутка, используют упор, контактирующий с наружным диаметром заготовки по окружности, причем при изменении диаметра прутка линию контакта перемещают вдоль образующей конической поверхности, угол наклона которой определяют из соотношения f arctg- ло- -разность между наибольшим где и наименьшим диаметрами прутка в пределах допуска; X -разность осевых положений торцов зажатых без упора прутков максимального и минимального диаметров.

| I | |||

| Чергикало В | |||

| И | |||

| и др | |||

| Токарные многошпиндельные автоматы | |||

| М., «Машиностроение, 1980, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО КАЧАЮЩЕГОСЯ, ПЕРЕДВИЖНОГО УПОРА | 0 |

|

SU361018A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1980-02-12—Подача