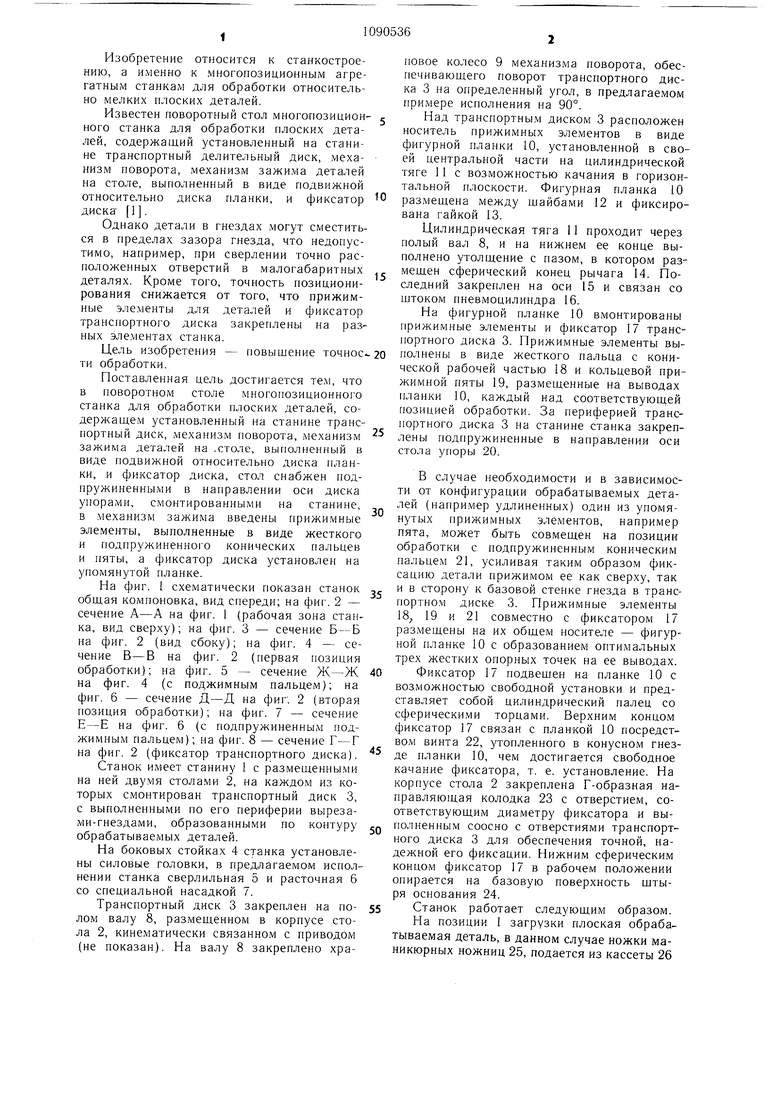

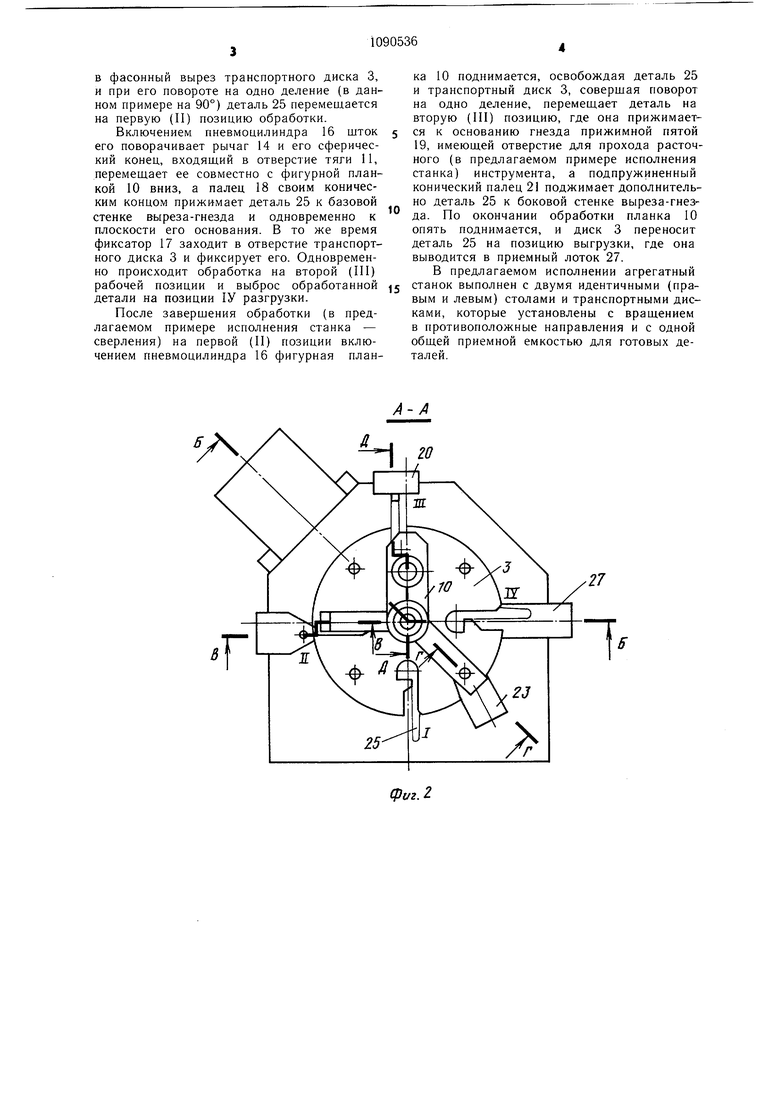

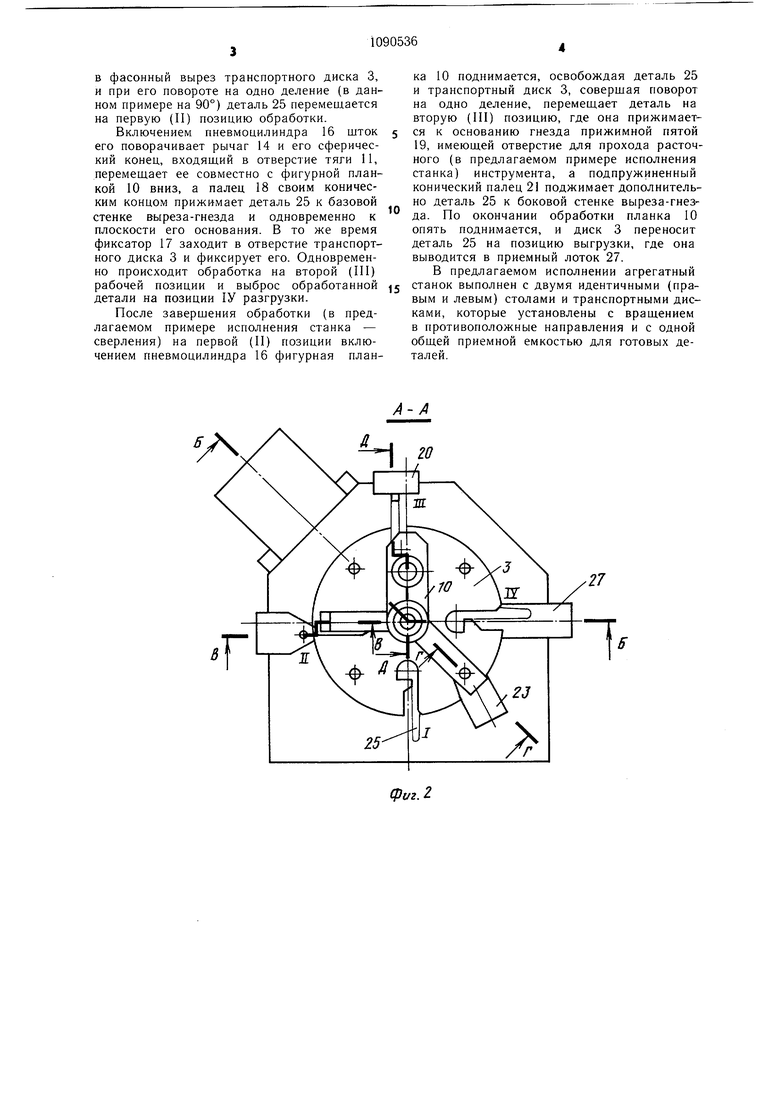

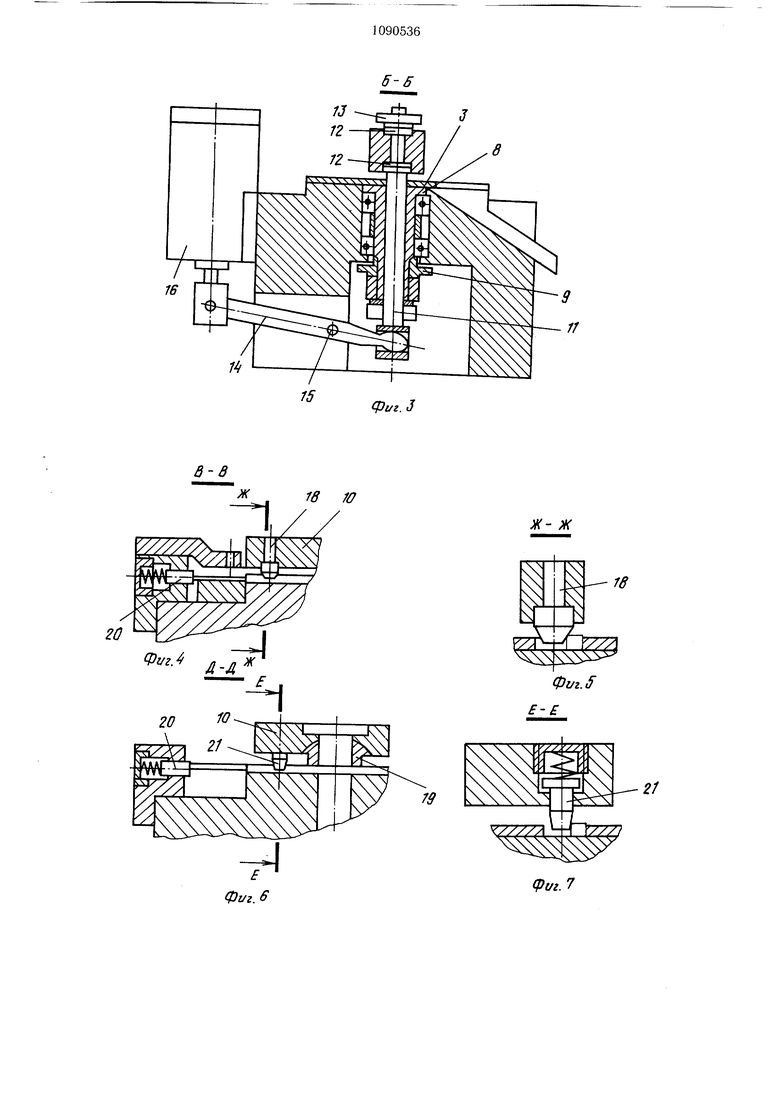

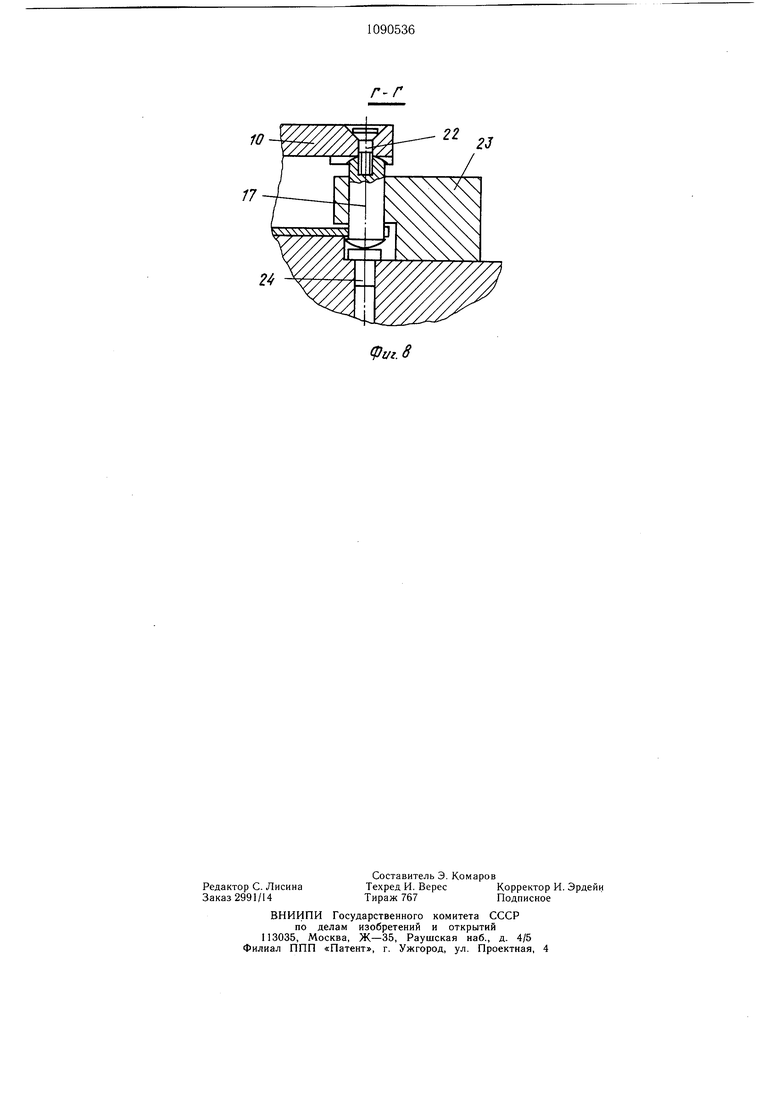

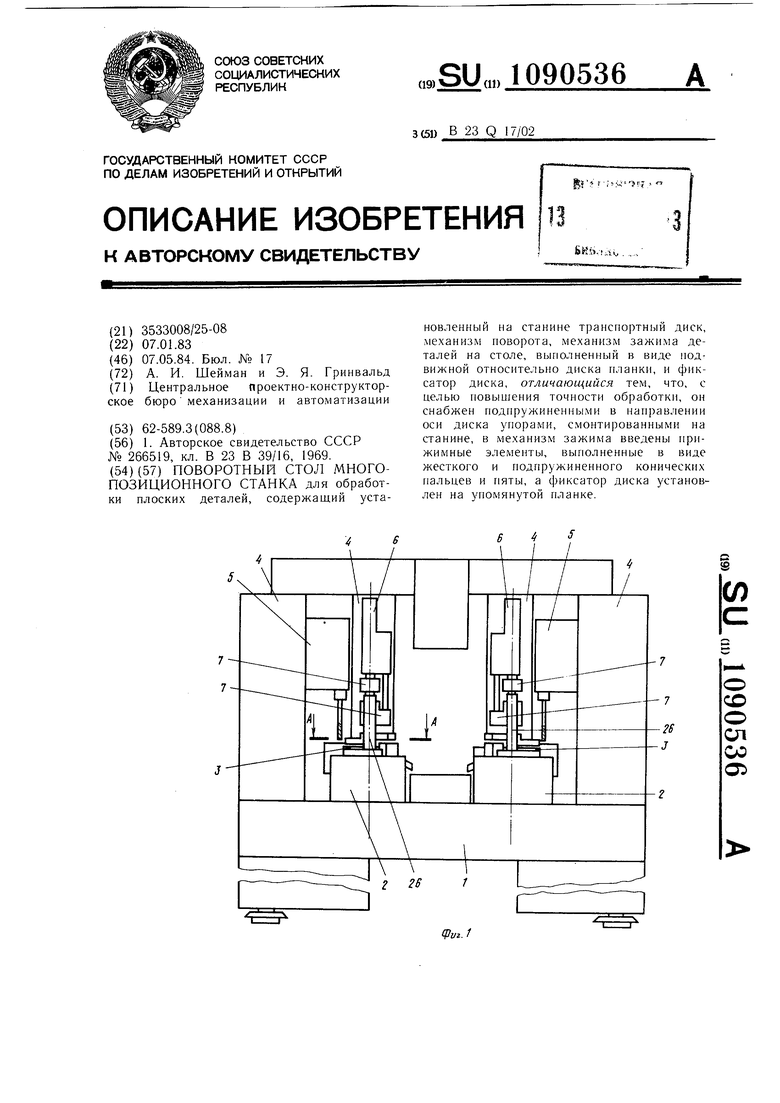

Изобретение относится к станкостроению, а именно к многопозиционным агрегатным станкам для обработки относительно мелких плоских деталей. Известен поворотный стол многопозиционного станка для обработки плоских деталей, содержащий установленный на станине транспортный делительный диск, механизм поворота, механизм зажима деталей на столе, выполненный в виде подвижной относительно диска планки, и фиксатор диска 1. Однако детали в гнездах могут сместиться в пределах зазора гнезда, что недопустимо, например, при сверлении точно расположенных отверстий в малогабаритных деталях. Кроме того, точность позиционирования снижается от того, что прижимные элементы для деталей и фиксатор транспортного диска закреплены на разных элементах станка. Цель изобретения - повышение точноети обработки. Поставленная цель достигается тем, что в поворотном столе многопозиционного станка для обработки плоских деталей, содержащем установленный на станине транспортный диск, механизм поворота, .механизм зажима деталей на .столе, выполненный в виде подвижной относительно диска планки, и фиксатор диска, стол снабжен подпружиненными в направлении оси диска упорами, смонтированными на станине, в механизм зажима введены прижимные элементы, выполненные в виде жесткого и подпружиненного конических пальцев и пяты, а фиксатор диска установлен на упомянутой планке. На фиг. 1 схематически показан станок общая компоновка, вид спереди; на фиг. 2 - сечение А-А на фиг. 1 (рабочая зона станка, вид сверху); на фиг. 3 - сечение Б-Б на фиг. 2 (вид сбоку); на фиг. 4 - сечение В-В на фиг. 2 (первая позиция обработки); на фиг. 5 - сечение Ж-Ж на фиг. 4 (с поджимным пальцем); на фиг. 6 - сечение Д-Д на фиг; 2 (вторая позиция обработки); на фиг. 7 - сечение Е-Е на фиг. 6 (с подпружиненным поджимным пальцем); па фиг. 8 - сечение Г-Г на фиг. 2 (фиксатор транспортного диска). Станок имеет станину 1 с размещенными на ней двумя столами 2, на каждом из которых смонтирован транспортный диск 3, с выполненными по его периферии вырезами-гнездами, образованными по контуру обрабатываемых деталей. На боковых стойках 4 станка установлены силовые головки, в предлагаемом исполнении станка сверлильная 5 и расточная 6 со специальной насадкой 7. Транспортный диск 3 закреплен на полом валу 8, размещенном в корпусе стола 2, кинематически связанном с приводом (не показан). На валу 8 закреплено храповое колесо 9 механизма поворота, обеспечивающего поворот транспортного диска 3 на определенный угол, в предлагаемом примере исполнения на 90°. Над транспортным диском 3 расположен носитель прижимных элементов в виде фигурной планки 10, установленной в своей центральной части на цилиндрической тяге 11 с возможностью качания в горизонтальной плоскости. Фигурная планка 10 размещена между щайбами 12 и фиксирована гайкой 13. Цилиндрическая тяга 11 проходит через полый вал 8, и на нижнем ее конце выполнено утолщение с пазом, в котором размещен сферический конец рычага 14. Последний закреплен на оси 15 и связан со штоком пнев.моцилиндра 16. На фигурной планке 10 вмонтированы прижимные элементы и фиксатор 17 транспортного диска 3. Прижимные элементы выполнены в виде жесткого пальца с конической рабочей частью 18 и кольцевой прижимной пяты 19, размещенные на выводах планки 10, каждый над соответствующей позицией обработки. За периферией транспортного диска 3 на станине станка закреплены подпружиненные в направлении оси стола упоры 20. В случае необходимости и в зависимости от конфигурации обрабатываемых деталей (например удлиненных) один из упомянутых прижимных элементов, например пята, может быть совмещен на позиции обработки с подпружиненным коническим пальцем 21, усиливая таким образом фиксацию детали прижимом ее как сверху, так и в сторону к базовой стенке гнезда в транспортном диске 3. Прижимные элементы 18 19 и 21 совместно с фиксатором 17 размещены на их общем носителе - фигурной планке 10 с образованием опти1мальных трех жестких опорных точек на ее выводах. Фиксатор 17 подвещен на планке 10 с возможностью свободной установки и представляет собой цилиндрический палец со сферическими торцами. Верхним концом фиксатор 17 связан с план-кой 10 посредством винта 22, утопленного в конусном гнезде планки 10, чем достигается свободное качание фиксатора, т. е. установление. На корпусе стола 2 закреплена Г-образная направляющая колодка 23 с отверстием, соответствующим диаметру фиксатора и выполненным соосно с отверстиями транспортного диска 3 для обеспечения точной, надежной его фиксации. Нижним сферическим концом фиксатор 17 в рабочем положении опирается на базовую поверхность щтыря основания 24. Станок работает следующим образом. На позиции 1 загрузки плоская обрабатываемая деталь, в данном случае ножки маникюрных ножниц 25, подается из кассеты 26

в фасонный вырез транспортного диска 3, и при его повороте на одно деление (в данном примере на 90°) деталь 25 перемещается на первую (II) позицию обработки.

Включением пневмоцилиндра 16 шток его поворачивает рычаг 14 и его сферический конец, входящий в отверстие тяги 11, перемещает ее совместно с фигурной планкой 10 вниз, а палец 18 своим коническим концом прижимает деталь 25 к базовой стенке выреза-гнезда и одновременно к плоскости его основания. В то же время фиксатор 17 заходит в отверстие транспортного диска 3 и фиксирует его. Одновременно происходит обработка на второй (П1) рабочей позиции и выброс обработанной детали на позиции 1У разгрузки.

После завершения обработки (в предлагаемом примере исполнения станка - сверления) на первой (II) позиции включением пневмоцилиндра 16 фигурная планка 10 поднимается, освобождая деталь 25 и транспортный диск 3, совершая поворот на одно деление, перемещает деталь на вторую (III) позицию, где она прижимается к основанию гнезда прижимной пятой 19, имеющей отверстие для прохода расточного (в предлагаемом примере исполнения станка) инструмента, а подпружиненный конический палец 21 поджимает дополнительно деталь 25 к боковой стенке выреза-гнезда. По окончании обработки планка 10 опять поднимается, и диск 3 переносит деталь 25 на позицию выгрузки, где она выводится в приемный лоток 27.

В предлагаемом исполнении агрегатный станок выполнен с двумя идентичными (правым и левым) столами и транспортными дисками, которые установлены с вращением в противоположные направления и с одной общей приемной емкостью для готовых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный агрегатный станок | 1981 |

|

SU988529A1 |

| Агрегатный станок | 1983 |

|

SU1155423A1 |

| Многопозиционный станок для двухсторонней обработки деталей | 1980 |

|

SU929399A1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 1993 |

|

RU2108219C1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

ПОВОРОТНЫЙ СТОЛ /VIHOFOПОЗИЦИОННОГО СТАНКА для обработки плоских деталей, содержащий установленный на станине транснортный диск, механизм новорота, механизм зажима деталей на столе, выполненный в виде подвижной относительно диска планки, и фиксатор диска, отличающийся тем, что, с целью повышения точности обработкп, он снабжен подпружиненными в направлении оси диска упорами, смонтированными на станине, в механизм зажима введены прижимные элементы, выполненные в виде жесткого и подпружиненного конических пальцев и пяты, а фиксатор диска установлен на упомянутой планке. (Л о со о сд со 05

1

8

Фиг.З

Ж- Ж

i

фиг. 7

//.

22

2J

(рт.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОВОРОТНЫЙ МНОГОПОЗИЦИОННЫЙ стол | 0 |

|

SU266519A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-07—Подача