ел

СХ) 00

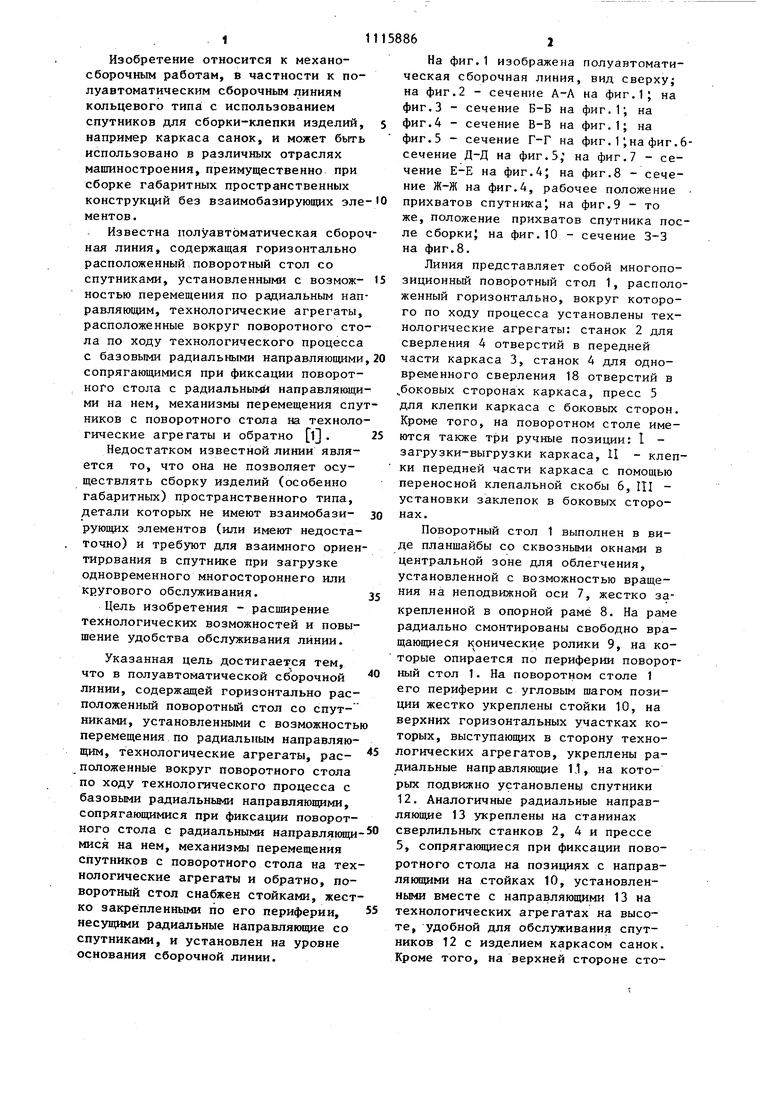

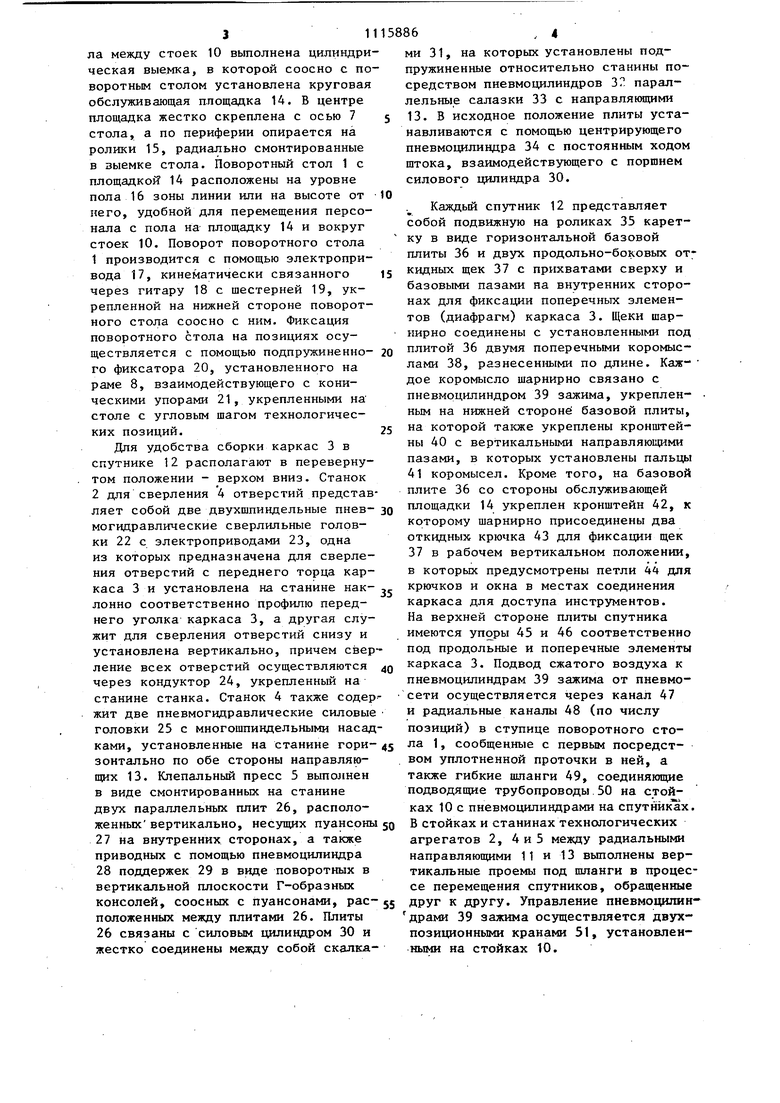

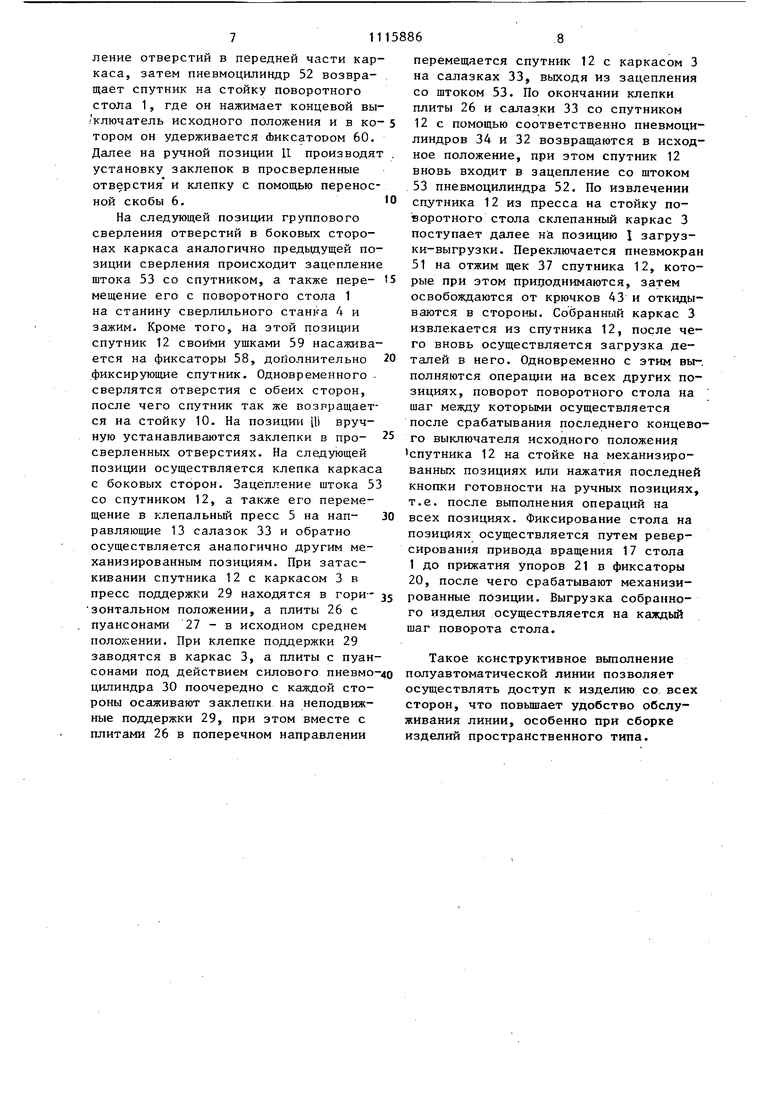

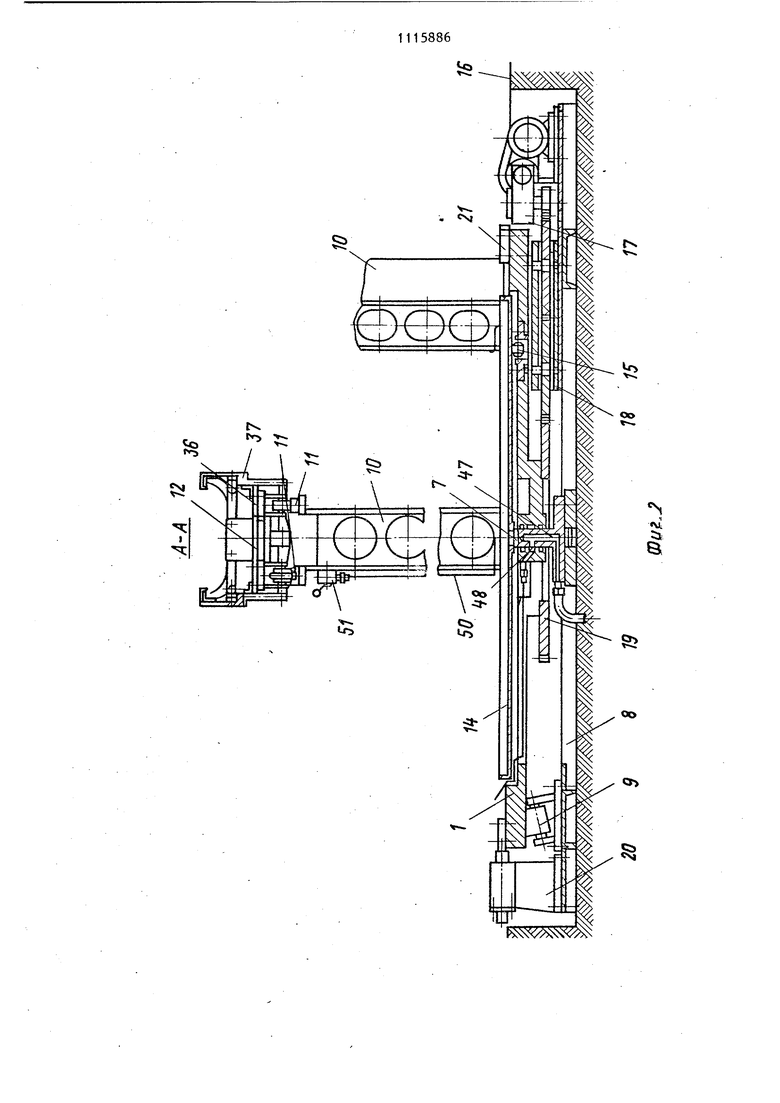

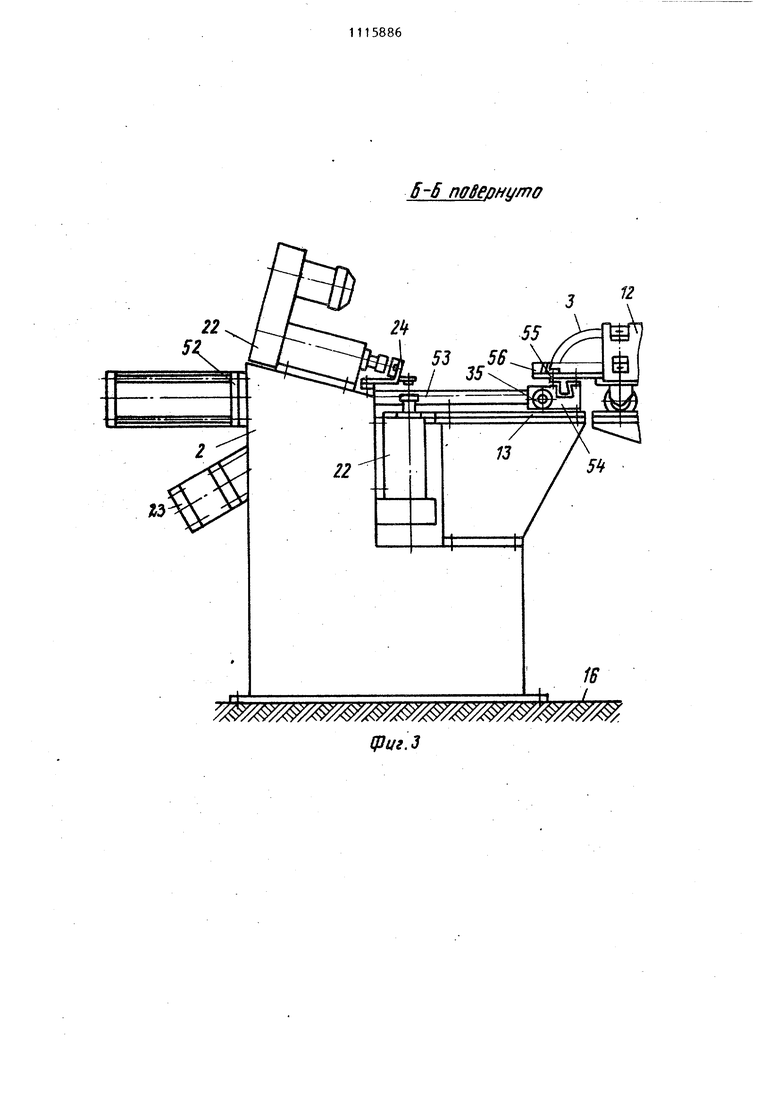

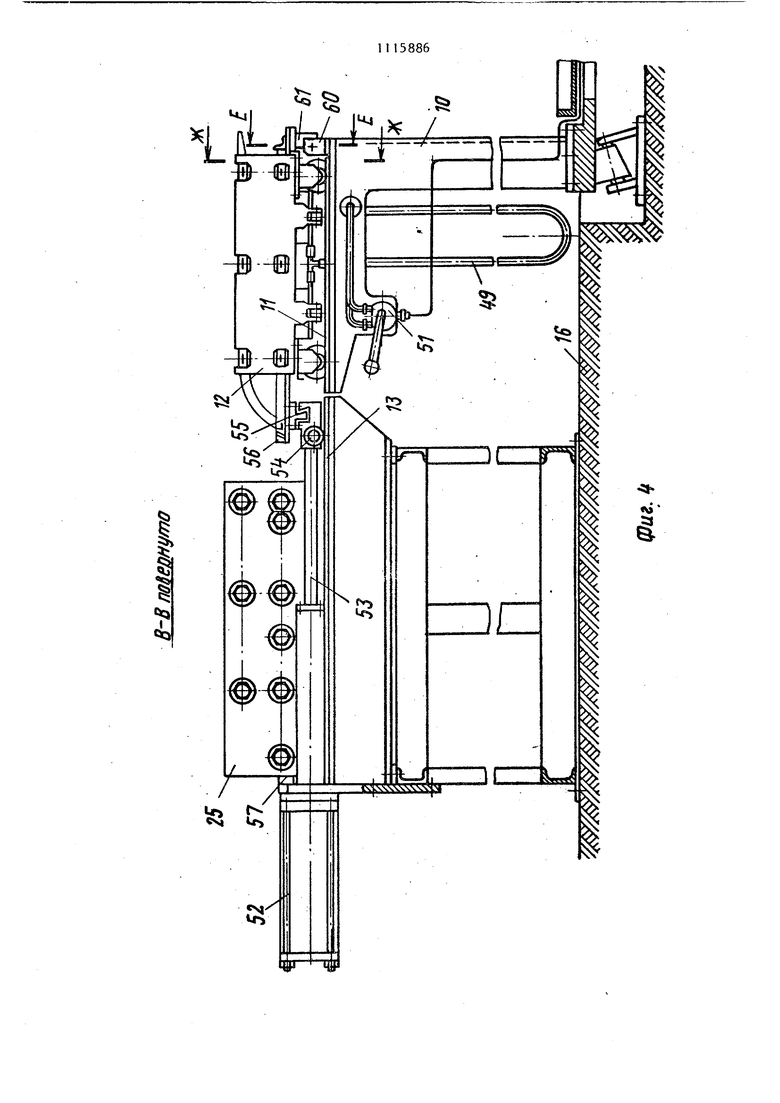

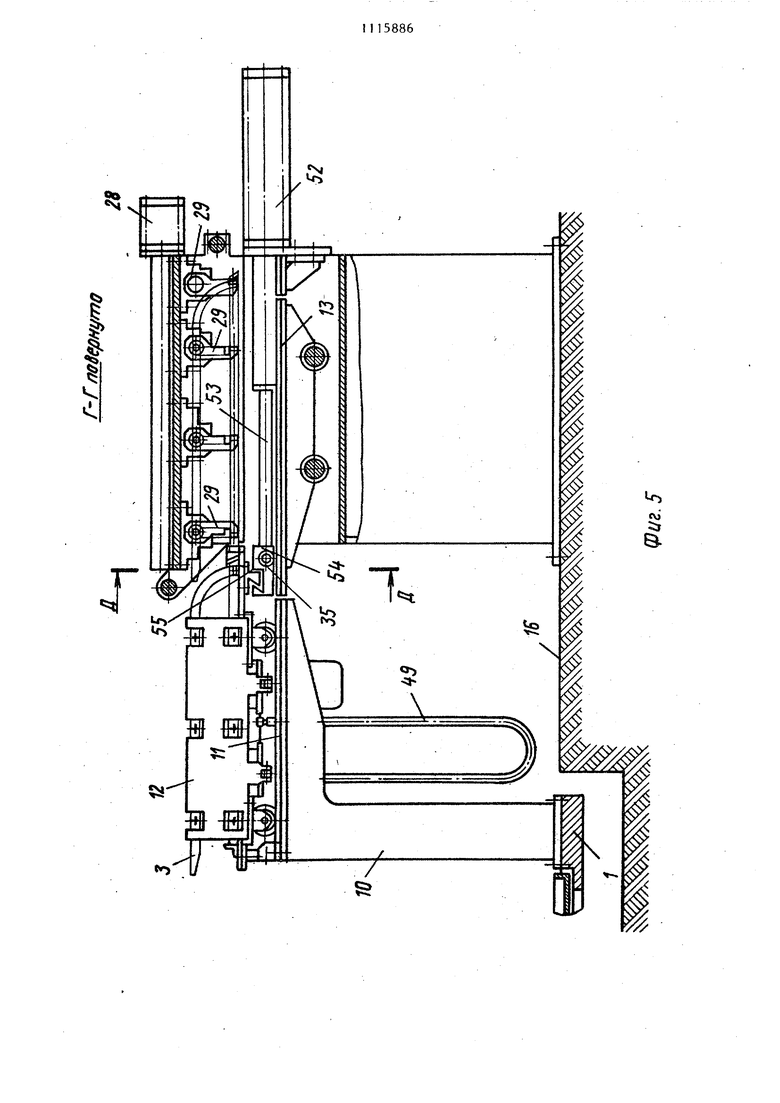

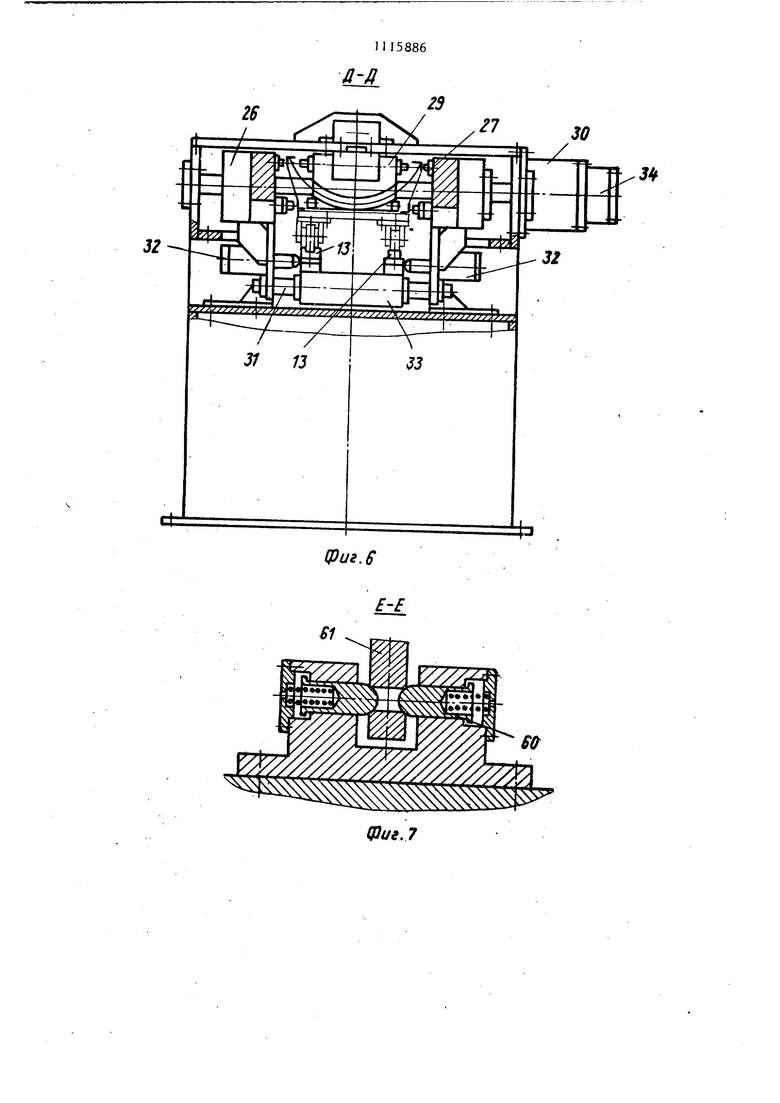

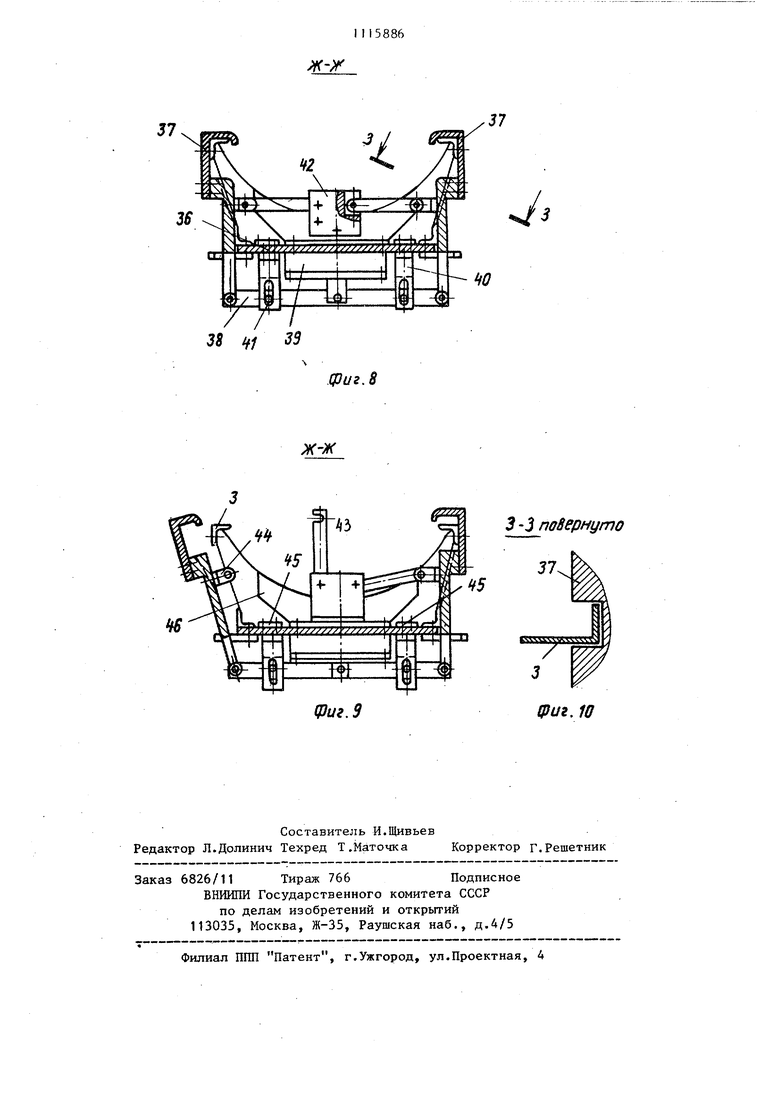

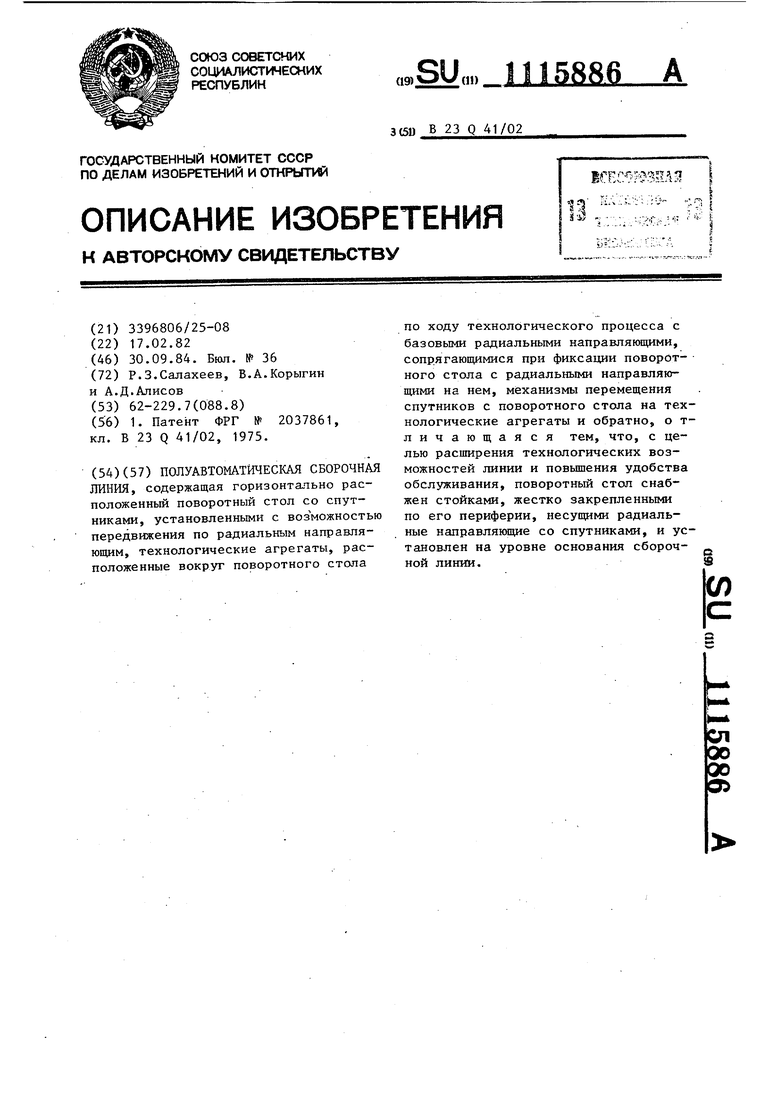

о Изобретение относится к механосборочным работам, в частности к полуавтоматическим сборочным линиям кольцевого типа с использованием спутников для сборки-клепки изделий, например каркаса санок, и может быть использовано в различных отраслях машиностроения, преимущественно при сборке габаритных пространственных конструкций без взаимобазирующих эле ментов. Известна полуавтоматическая сборо ная линия, содержащая горизонтально расположенный поворотный стол со спутниками, установленными с возможностью перемещения по радиальным нап равляющим, технологические агрегаты, расположенные вокруг поворотного сто ла по ходу технологического процесса с базовыми радиальными направляющими сопрягающимися при фиксации поворотного стола с радиальными направляющи ми на нем, механизмы перемещения спу ников с поворотного стола на техноло гические агрегаты и обратно lj . Недостатком известной линии является то, что она не позволяет осуществлять сборку изделий (особенно габаритных) пространственного типа, детали которых не имеют взаимобазирующих элементов (или имеют недостаточно) и требуют для взаимного ориен тирования в спутнике при загрузке одновременного многостороннего или кругового обслуживания. Цель изобретения - распшрение технологических возможностей и повышение удобства обслуживания линии. Указанная цель достигается тем, что в полуавтоматической сборочной линии, содержащей горизонтально расположенный поворотный стол со спутниками, установленными с возможность перемещения по радиальным направляющим, технологические агрегаты, расположенные вокруг поворотного стола по ходу технологического процесса с базовыми радиальньв4и направляющими, сопрягающимися при фиксации поворотного стола с радиальными направлякнци мися на нем, механизмы перемещения спутников с поворотного стола на тех нологические агрегаты и обратно, поворотный стол снабжен стойками, жест ко закрепленными по его периферии, несущими радиальные направляющие со спутниками, и установлен на уровне основания сборочной линии. На фиг.1 изображена полуавтоматическая сборочная линия, вид сверху; на фиг.2 - сечение А-Л на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг,1; на фиг.З - сечение Г-Г на фиг. 1,на фиг.6сечение Д-Д на фиг.З; на фиг.7 - сечение Е-Е на фиг.4; на фиг.8 - сечение Ж-Ж на фиг.4, рабочее положение прихватов спутникаJ на фиг.9 - то же, положение прихватов спутника после сборки; на фиг.10 - сечение 3-3 на фиг.8. Линия представляет собой многопозиционный поворотный стол 1, расположенный горизонтально, вокруг которого по ходу процесса установлены технологические агрегаты: станок 2 для сверления 4 отверстий в передней части каркаса 3, станок 4 для одновременного сверления 18 отверстий в боковых сторонах каркаса, пресс 3 для клепки каркаса с боковых сторон. Кроме того, на поворотном столе имеются также три ручные позиции: 1 загрузки-выгрузки каркаса, 11 - клепки передней части каркаса с помощью переносной клепальной скобы 6, III установки заклепок в боковых сторонах. Поворотный стол 1 выполнен в виде планшайбы со сквозными окнами в центральной зоне для облегчения, установленной с возможностью вращения на неподвижной оси 7, жестко закрепленной в опорной раме 8. На раме радиально смонтированы свободно вращающиеся к онические ролики 9, на которые опирается по периферии поворотный стол 1. На поворотном столе 1 его периферии с угловым шагом позиции жестко укреплены стойки 10, на верхних горизонтальных участках которых, выступающих в сторону технологических агрегатов, укреплены радиальные направляющие 11, на которых подвижно установлены спутники 12, Аналогичные радиальные направляющие 13 укреплены на станинах сверлильных станков 2, 4 и прессе 5, сопрягающиеся при фиксации поворотного стола на позициях с направляющими на стойках 10, установленными вместе с направляющими 13 на технологических агрегатах на высоте, удобной для обслуживания спутников 12 с изделием каркасом санок. Кроме того, на верхней стороне стола между стоек 10 выполнена цилиндри ческая выемка, в которой соосно с по воротным столом установлена круговая обслуживающая площадка 14. В центре площадка жестко скреплена с осью 7 стола, а по периферии опирается на ролики 15, радиально смонтированные в зыемке стола. Поворотный стол 1 с площадкой 14 расположены на уровне пола 16 зоны линии или на высоте от пего, удобной для перемещения персонала с пола на площадку 14 и вокруг стоек 10. Поворот поворотного стола 1производится с помощью электропривода 17, кинематически связанного через гитару 18 с шестерней 19, укрепленной на нижней стороне поворотного стола соосно с ним. Фиксация поворотного стола на позициях осуществляется с помощью подпружиненного фиксатора 20, установленного на раме 8, взаимодействующего с коническими упорами 21, укрепленными на столе с угловым шагом технологических позиций. Для удобства сборки каркас 3 в спутнике 12 располагают в перевернутом положении - верхом вниз. Станок 2для сверления 4 отверстий представ ляет собой две двухшпиндельные пневмогидравлические сверлильные головки 22 с электроприводами 23, одна из которых предназначена для сверления отверстий с переднего торца каркаса 3 и установлена на станине наклонно соответственно профилю переднего уголка каркаса 3, а другая служит для сверления отверстий снизу и установлена вертикально, причем свер ление всех отверстий осуществляются через кондуктор 24, укрепленный на станине станка. Станок 4 также содер жит две пневмогидравлические силовые головки 25 с многошпиндельными насад ками, установленные на станине гори-45 зонтально по обе стороны направляющих 13. Клепальный пресс 5 выполнен в виде смонтированных на станине двух параллельных плит 26, расположенных вертикально, несущих пуансоны 27на внутренних сторонах, а также приводных с помощью пневмоцилиндра 28поддержек 29 в виде поворотных в вертикальной плоскости Г-образных консолей, соосных с пуансонами, расположенных между плитами 26. Плиты 26 связаны с силовым цилиндром 30 и жестко соединены между собой скалками 31, на которых установлены подпружиненные относительно станины посредством пневмоцилиндров 3, параллельные салазки 33 с направляющими 13. В исходное положение плиты устанавливаются с помощью центрирующего пневмоцилиндра 34 с постоянным ходом щтока, взаимодействующего с поршнем силового цилиндра 30. Каждый спутник 12 представляет собой подвижную на роликах 35 каретку в виде горизонтальной базовой плиты 36 и двух продольно-боковых откидных щек 37 с прихватами сверху и базовыми пазами на внутренних сторонах для фиксации поперечных элементов (диафрагм) каркаса 3. Щеки шарнирно соединены с установленными под плитой 36 двумя поперечными коромыслами 38, разнесенными по длине. Каждое коромысло шарнирно связано с пневмоцилиндром 39 зажима, укрепленным на нижней стороне базовой плиты, на которой также укреплены кронштейны 40 с вертикальными направляющими пазами, в которых установлены пальцы 41 коромысел. Кроме того, на базовой плите 36 со стороны обслуживающей площадки 14 укреплен кронштейн 42, к которому шарнирно присоединены два откидных крючка 43 для фиксации щек 37 в рабочем вертикальном положении, в которых предусмотрены петли 4 для крючков и окна в местах соединения каркаса для доступа инструментов. На верхней стороне плиты спутника имеются упоры 45 и 46 соответственно под продольные и поперечные элементы каркаса 3. Подвод сжатого воздуха к пневмоцилиндрам 39 зажима от пневмосети осуществляется через канал 47 и радиальные каналы 48 (по числу позиций) в ступице поворотного сто1 сообщенные с первым посредством уплотненной проточки в ней, а также гибкие шланги 49, соединяющие подводяпще трубопроводы 50 на стойках 10 с пневмоцилиндрами на спутнйках. В стойках и станинах технологических агрегатов 2, 4 и 5 между радиальными направляющими 11 и 13 выполнены вертикальные проемы под шланги в процессе перемещения спутников, обращенные ДРУГ к другу. Управление пневмоцилиндрами 39 зажима осуществляется двухпозиционными кранам 51, установленными на стойках 10. Захват и перемещение спутников с стоек поворотного стола на технологические агрегаты и обратно, а такж зажим их на позициях сверловки в станках 2 и 4 осуществляется механи мами перемещения, каждый из которых представляет собой пневмоцилиндр 52, радиально укрепленный на станин технологического агрегата по оси спутника, на конце штока 53 которог имеется роликовая каретка 54, установленная на радиальных направляющих 13. На каретке перпендикулярно штоку вьшолнен горизонтальный захватный паз с клийовидной стенкой со стороны спутника 12, а на нижней стороне плиты 36 в передней части (со стороны технологического агрегата) укреплен ответный пазу выступ 55, входящий в паз при повороте стола. Кроме того, на плите спутника также в передней части имеется упор 56 с конус ными рабочими поверхностями а на станинах станков 2 и 4 в конце хода спутника укреплены планки 57, в которых выполнены базовые вертикальные пазы с ответными упору 56 рабочими поверхностями. Внутренняя сторона упоров 56 служит одновременно базой в продольном направлении для продольных элементов каркаса санок. Для повышения надежности зажима спут ников на позиции сверловки отверстий в боковых сторонах каркаса 3 на станине станка 4 по обе стороны направляющих 13 со стороны стола укреплены два подпружиненных конических фиксатора 58, а на плите каждого спутника вьшолнены два ушка 59 с ответными фиксаторам отверстиями, взаимодействующими с ними при установке спутника на станке. Для поперечного ориентирования спутников 12 при их перемещении направляюЕцие 11 и 13 на стойках и агрегатах с одной стороны выполнены с продольной канавкой, а ролики 35 на спутниках 12с соответствующей стороны - с ребордой. Для фиксации спутников 12 на стойках на конце их направляющих 11 со стороны обслуживающей площадки установлены подпружиненные фиксаторы 60, взаимодействующие с гнездами в кронштейнах 61 плит спутников 12. Управление линией осуществляется с помощью релейной схемы, предусматривающей последовательное срабатывание механизмов и выполнение ручных операций за счет концевых выключателей (не показаны) и кнопочных станций 62 на ручных позициях. Линия работает следуюш 1м образом. Подключается электропневмопитание. В исходном положении спутники 12 находятся на стойках 10 поворотного стола 1, а штоки цилиндров 52 перемещения - в крайнем выдвинутом положении, при котором каретки 54 с захватными пазами находятся на краю направляющих 13 технологических агрегатов. На позиции загрузки-выгрузки 1 боковые щеки 37 спутника 12 откинуты в стороны. Производится загрузка деталей в спутник 12. Укладываются на базовую плиту 36 упорам 45 и 46 элементы продольного и поперечного набора каркаса 4 с последующей установкой сверху полозьев. При этом один из операторов находится на обслуживающей площадке 14 стола 1, а другой - с противоположной стороны - на полу 16 вне стола. Затем, удерживая вручную каркас 3 с радиальных торцов в собранном положении, щеки 37 сводят в вертикальное положение и фиксируют с помощью крючков 43. Пневмокраном 51 подается сжатый воздух в пневмоцилиндры 39 зажима, при срабатывании которых коромысла 38 перемещают щеки вниз, которые с помощью пазов на внутренних сторонах дополнительно базируют поперечные диафрагмы каркаса, а верхними прихватами ориентируют полозья и осуществляют зажим каркаса. Нажатием кнопки готовности на станции 62 осуществляется поворот стола на шаг между позициями, при этом выступ 55 на спутнике входит в захватный паз каретки 54 пневмоцилиндра 52, а направляющие 11 на стойках 10 сопрягаются с направляющими 13 на станине станка 2. Включается пневмоцилиндр 52, которьй перемещает спутник 12 по указанньм направляю1цим частично на станину станка, при этом конический упор 56 спутника затягивается в ответный паз планки 57, фиксируя спутник 12 в продольном и поперечном наравлениях, а захватный клиновой паз аретки 54, взаимодействуя с выстуом 55 спутника 12 обеспечивает приим последнего к направляющим 13 танка. Поочередно срабатывают свериль ше головки 22, осуществляя сверление отверстии в передней части кар каса, затем пяевмоцилиндр 52 возвращает спутник на стойку поворотного стола 1, где он нажимает концевой вы гключатель исходного положения и в ко тором он удерживается Ликсатором 60. Далее на ручной позиции 11 производя установку заклепок в просверленные отверстия и клепку с помощью перенос ной скобы 6. На следующей позиции группового сверления отверстий в боковых сторонах каркаса аналогично предьвдущей по зиции сверления происходит зацеплени штока 53 со спутником, а также перемещение его с поворотного стола 1 на станину сверлильного станка 4 и зажим. Кроме того, на этой позиции спутник 12 ушками 59 насажива ется на фиксаторы 58, дополнительно фиксирующие спутник. Одновременного сверлятся отверстия с обеих сторон, после чего спутник так же возвращает ся на стойку 10. На позиции Ц) вручную устанавливаются заклепки в просверленных отверстиях. На следующей позиции осуществляется клепка каркас с боковых сторон. Зацепление штока 5 со спутником 12, а также его перемещение в рслепальный пресс 5 на направляющие 13 салазок 33 и обратно осуществляется аналогично другим механизированным позициям. При затаскивании спутника 12 с каркасом 3 в пресс поддержки 29 находятся в горизонтальном положении, а плиты 26 с пуансонами 27 - в исходном среднем положении. При клепке поддержки 29 заводятся в каркас 3, а плиты с пуан сонами под действием силового пневмо цилиндра 30 поочередно с каждой стороны осаживают заклепки на неподвижные поддержки 29, при этом вместе с плитами 26 в поперечном направлении перемещается спутник 12 с каркасом 3 на салазках 33, выходя из зацепления со штоком 53. По окончании клепки плиты 26 и салазки 33 со спутником 12 с помощью соответственно пневмоцилиндров 34 и 32 возвращаются в исходное положение, при этом спутник 12 вновь входит в зацепление со штоком 53 пневмоцилиндра 52. По извлечении спутника 12 из пресса на стойку поворотного стола склепанный каркас 3 поступает далее на позицию I загрузки-выгрузки. Переключается пневмокран 51 на отжим щек 37 спутника 12, которые при этом приподнимаются, затем освобождаются от крючков 43 и откидываются в стороны. Собранный каркас 3 извлекается из спутника 12, после чего вновь осуществляется загрузка деталей в него. Одновременно с этим вы-. полняются операции на всех других позициях, поворот поворотного стола на шаг между которыми осуществляется после срабатывания последнего концевого выключателя исходного положения спутника 12 на стойке на механизированных позициях шти нажатия последней кнопки готовности на ручных позициях, т.е. после вьтолнения операций на всех позициях. Фиксирование стола на позициях осуществляется путем реверсирования привода вращения 17 стола 1 до прижатия Упоров 21 в фиксаторы 20, после чего срабатывают механизированные позиции. Выгрузка собранного изделия осуществляется на каждый шаг поворота стола. Такое конструктивное выполнение полуавтоматической линии позволяет осуществлять доступ к изделию со. всех сторон, что повышает удобство обслуивания линии, особенно при сборке изделий пространственного типа.

оо

«N «u :3t

В

5

6-6 noSepHt/frjo

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

| Устройство для групповой клепки пакетов различной толщины | 1980 |

|

SU882693A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Автоматизированная сборочная линия | 1981 |

|

SU1013212A1 |

| Линия для сборки покрышек пневматических шин | 1990 |

|

SU1729788A2 |

ПОЛУАВТОМАТИЧЕСКАЯ СБОРОЧНАЯ ЛИНИЯ, содержащая горизонтально расположенный поворотный стол со спутниками, установленными с возможностью передвижения по радиальным направляющим, технологические агрегаты, расположенные вокруг поворотного стола по ходу технологического процесса с базовыми радиальными направляющими, сопрягающимися при фиксации поворотного стола с радиальными направляющими на нем, механизмы перемещения спутников с поворотного стола на технологические агрегаты и обратно, о тличающаяся тем, что, с целью расширения технологических возможностей линии и повышения удобства обслуживания, поворотный стол снабжен стойками, жестко закрепленными по его периферии, несущими радиальные направляющие со спутниками, и установлен на уровне основания сборочной линии.

(Риг.з

5Q

фи.б fb J«

3 -3 подернуто 37.

/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОПРАВА ДЛЯ ОЧКОВ | 1992 |

|

RU2037861C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-30—Публикация

1982-02-17—Подача