2. Станок по п. 1, отличающийся тем, что каждый из механизмов зажнма и кантовки выполнен в внде пары подпружиненных навстречу друг другу захватов заготовки с Т-образными хвостовиками и роликами. Держателя с Т-образным пазом, в котором установлены эти захваты свои-: ми хвостовиками, шестерни с .цилиндрическим хвостовиком и сквозиым осевым отверстием, иа торце которой закреплен держатель, установленного в отверстии шестерни стержня с конусом, вала с зубчатым сектором и рычагом с роликом, закрепленного на стоЛе кронштейна с отверстиями, в одном отверстии которого установлена шестерня своим хвостовиком, а в другом -

йал. и установленного в стойке и подпружиненного к кулачковому валу толкателя, при этом стержень установлен с возможностью взаимодействия сёонм торцом с толкателем, а конусом - с роликами за.хватов, вал установлен с возможностью взаимодействия своим роликом с копиром стойки и связан зубчатым сектбром с шестерией.

3. Станок по пп. 1 и 2, отличающийся тем, что стойка выполнена с кулачками, установленными с возможностью взаимодействия на позициях загрузки и выгрузки со стержнями конусов механизмов зажима и кантовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1971 |

|

SU288988A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ И ЗАКАТКИ КРАЕВ | 1966 |

|

SU185829A1 |

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Автомат для изготовления электрических катушек | 1982 |

|

SU1046788A1 |

| Многопозиционный роторный станок для формовки кромок тонкостенных емкостей | 1985 |

|

SU1286318A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

I. МНОГОПОЗИЦИОННЫЙ СТДНОК ДЛЯ ОТГИБКИ ФЛАНЦЕВ И ЗИГОВКИ полых ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА с двух сторон, включающий позиции загрузки, отгибки фланцев и зяговки и выгрузки деталей, содержащий станину с полой стойкой, охватывающий стойку кольцевой поворотный стол, вертикально установленный в стойке кулачковый вал и смонтированные на станине вокруг стойки узлы отгибки фланцев и зиговки деталей, вкл ичающие механизмы вертикального зажима деталей и перемещения инструмента н их привод от кулачкового вала, отличающийся тем, что, с целью расщирения технологических возможностей путем обеспечения обработки деталей конической и цилиндрической формы, он снабжен смонтированными иа столе на позициях обработки механизмами горизонтального зажима и кантовки деталей, а стойка выполнена с копиром, при этом механизмы зажима и кантовки установлены с возможностью взаимодействия с кулачковым валом и копиром. (Л с /г 4 4; 00 00 ю

1

Изобретение относится 1 обработке металлов давлением, в частности к устройствам для изготовления огородных леек.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала, содержащий станину с полой стойкой, охватывающий стойку кольцевой поворотный стол, вертикально установленный в стойке кулачковый вал и смонтированные на станине вокруг стойки узлы отгибки фланцев и зиговки, включающие механизмы вертикального зажима детали и перемещения инструмента и их привод от кулачкового вала (}.

Не.аостатком известного станка является то, что на нем можно обрабатывать детали только конической формы.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки деталей конической и цилиндрической формы.

Поставленная цель достигается тем, что многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала снабжен смонтированными на столе на позициях обработки механизмами горизонтального зажима и кантовки деталей, а стойка выполнена с копиром, при этом механизмы зажима и кантовки установлены с возможностью взаимодействия с кулачковым валом и копиром.

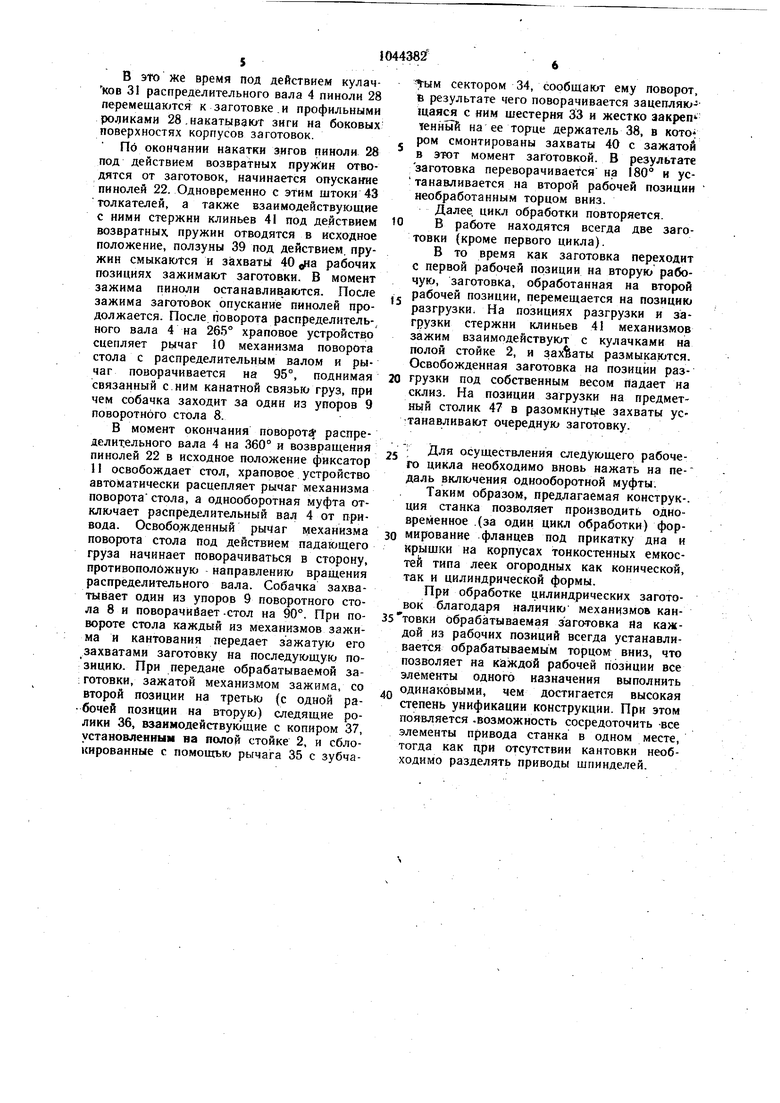

Кроме того, каждый из механизмов зажима и кантовки выполнен в виде пары подггружинекных навстречу друг другу захватов заготовки с -Т-образными хвостовиками и роликами, держателя с Т-образным пазом, в котором установлены эти захваты своими хвостовиками, шестерни с цилиндрическим хвостовиком и сквозиым осевым отверстием, на торце которой закреплен держатель, установленного в отверстии шее-, терни стержня с конусом, вала с зубчатым 5 сектором н рычагом с роликом, закрепленного на столе кронштейна с отверстиями, в одном отверстии которого установлена шестерня своим хвостовиком, а в другом -- вал, и установленного в стойке и подпру,Q жиненного к кулачковому валу толкателя, при этом стержень установлен с возможностью взаимодействия своим торцом с толкателем, а конусом - с роликами захватов, вал установлен с возможностью взаимодействия своим роликом с копиром

5 стойки н связан зубчатым сектором с шестерней.

Причем стойка выполнена с кулачками, установленными с возможностью взаимодействия на позициях загрузки н выгрузки со стержнями -конусов механизмов зажима и

кантовки.,

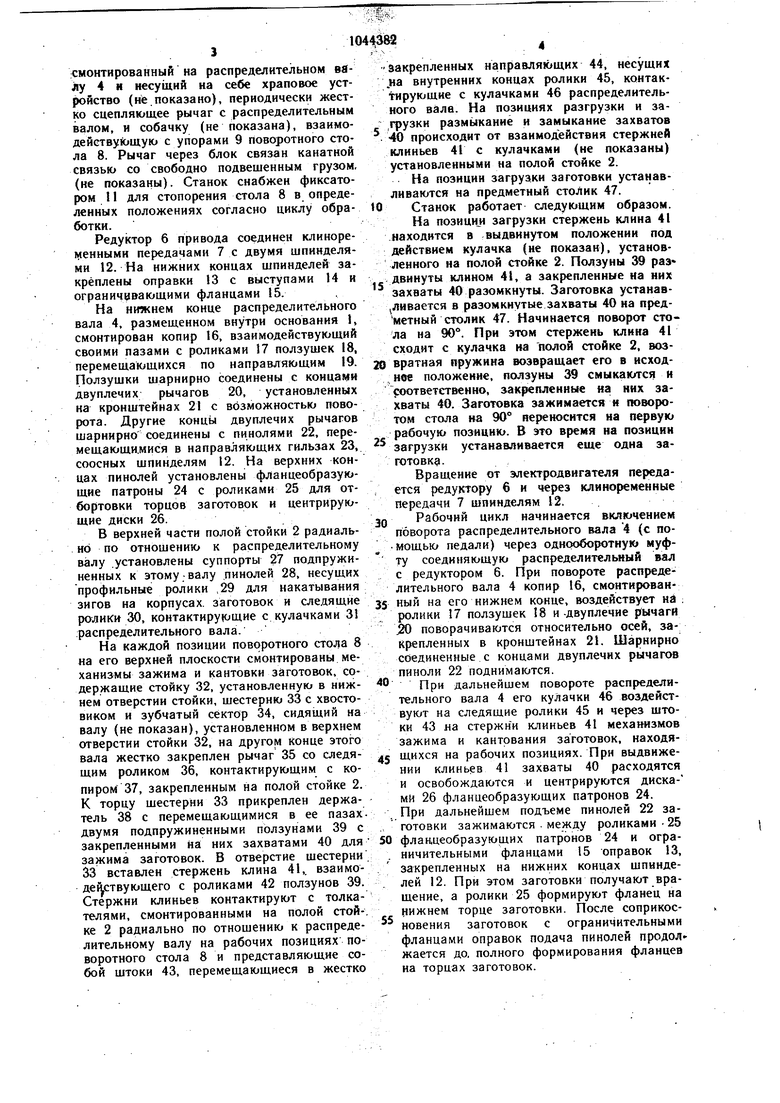

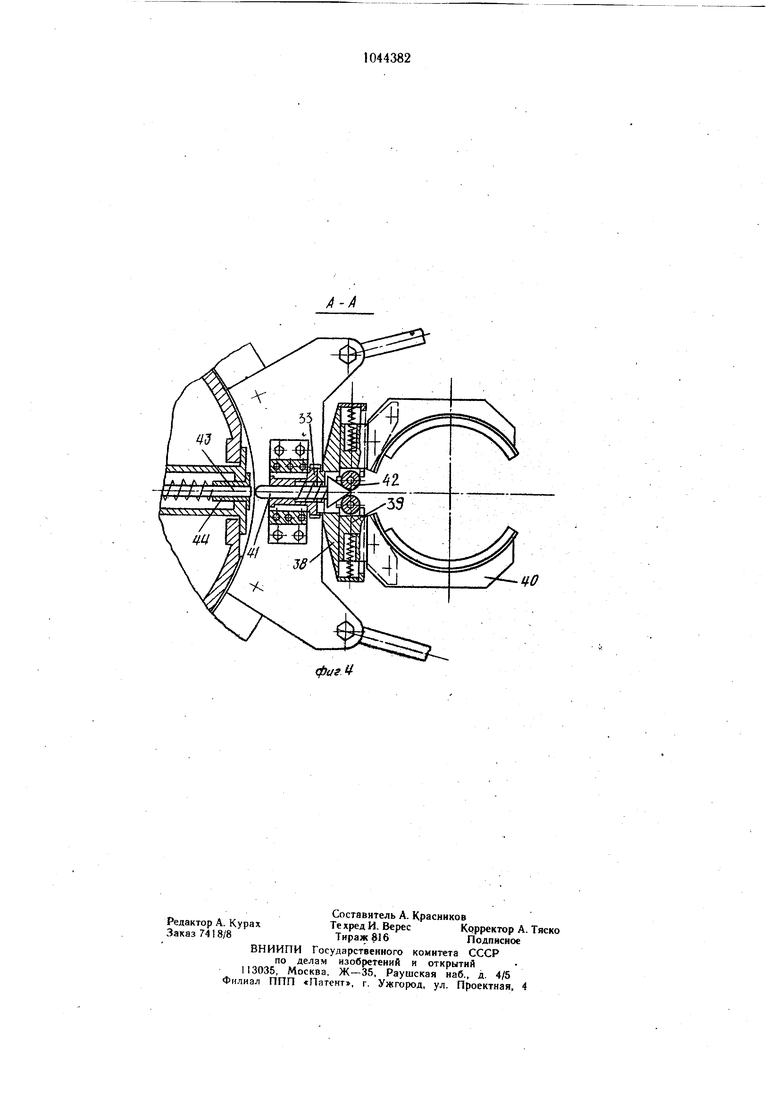

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - то же, вид в плане; на фиг. 3 - устройство механизма зажима и кантовки заготовок; на фиг. 4 -

5 разрез А-А на фиг. 3.

Станохсодержит станину, выполненную в внде закрепленной на основании 1 полой .стойки 2, н.а которой сверху закреплена плита 3. В полой стойке 2 помещен распределительный вал 4, соединенный через пару

0 шестерен 5, однооборотную муфту (не показана), редуктор 6 и клиноременную передачу 7 с электродвигателем (не показан), установленным на плите 3. На стойке 2 снаружи смонтирован поворотный стол 8, на нижней плоскости которого закреплены четыре упора 9. Механизм поворота стола представляет собой рычаг 10, шарнирно смонтированный на распределительном валу 4 н несущий на себе храповое устройство (не.показано), периодически жестко сцепляющее рычаг с распределительным валом, и собачку (не показана), взаимодействующую с упорами 9 Поворотного стола 8. Рычаг через блок связан канатной связью со свободно подвещенным грузом. (не показаны). Станок снабжен фиксатором И для стопорения стола 8 в определенных положениях согласно циклу обработки. Редуктор 6 привода соединен клиноременными передачами 7с двумя шпинделями 12. На нижних концах щпинделей закреплены оправки 13 с выступами 14 и ограничивающими фланцами (5. На нижнем конце распределительного вала 4, размещенном внутри основания 1, смонтирован копир 16, взаимодействующий своими пазами с роликами 17 ползушек 18, перемещающихся по направляющим 19. Ползушки шарнирно соединены с концами двуплечих рычагов 20, установленных на кронштейнах 21 с возможностью поворота. Другие концы двуплечих рычагов шарннрно соединены с пинолями 22, перемещающи.мися в направляющих гильзах 23, соосных шпинделям 12. На верхних концах пинолей установлены фланцеобразующне патроны 24 с роликами 25 для отбортовки торцов заготовок и центрирующие диски 26. В верхней части полой стойки 2 радиальн6 по отношению к распределительному валу .установлены суппорты 27 подпружиненных к этому-валу пннолей 28, несущих профильные ролики ,29 для накатывания знгов на корпусах, заготовок и следящие ролики 30, контактирующие с кулачками 31 распределительного вала. На каждой позиции поворотного стола 8 на его верхней плоскости смонтированы механизмы зажима и кантовки заготовок, содержащие стойку 32, установленную в нижнем отверстии стойки, шестерню 33 с хвостовиком и зубчатый сектор 34, сидящий на валу (не показан), установленном в верхнем отверстии стойки 32, на другом конце этого вала жестко закреплен рычаг 35 со следящим роликом 36, контактирующим с копиром 37, закрепленным на полой стойке 2. К торцу щестерни 33 прикреплен держатель 38 с перемещающимися в ее пазах. двумя подпружиненными ползунами 39 с закрепленными на них захватами 40 для зажима заготовок. В отверстие шестерни 33 вставлен стержень клина 41,. взаимодействующего с роликами 42 ползунов 39. Стержни клнньев контактируют с толкателями, смонтированными на полой стой-, ке 2 радиально по отношению к распределительному валу на рабочих позициях поворотного стола 8 и представляющие собой щтоки 43, перемещающиеся в жестко закрепленных направляющих 44, несущих .на внутренних концах ролики 45, контак ирующие с кулачками 46 распределительного вала. На позициях разгрузки и загрузки размыкание и замыкание захватов 40 происходит от взаимодействия стержней клиньев 41 с кулачками (не показаны) установленными на полой стойке 2. На позиции загрузки заготовки устанавлнваются на предметный стоЛнк 47. Станок работает следующим образом, На позицн и загрузки стержень клнна 41 находится в выдвинутом положении под действием кулачка (не показан), установленного на полой стойке 2. Ползуны 39 раз двинуты клином 41, а закрепленные на ннх захваты 40 разомкнуты. Заготовка устанавливается в разомкнутые захваты 40 на предметный столик 47. Начинается поворот стола на 90°. При этом стержень клнна 41 сходит с кулачка на полой стойке 2, возвратная пружина возвращает его в нсходнее положение, ползуны 39 смыкаются и соответственно, закрепленные из них захваты 40. Заготовка зажимается и поворотом стола на 90° переносится на первую рабочую позицию. В это время на позиции загрузки устанавливается еще одна заготовка. Вращение от электродвигателя передается редуктору 6 и через клиноременные передачи 7 шпинделям 12. Рабочий цикл начинается включением поворота распределительного вала 4 (с помощью педали) через одно оротную муфту соединяющую распределительный вал с редуктором 6. При повороте распределительного вала 4 копир 16, смонтированный на его нижнем конце, воздействует ни ; ролики 17 ползушек 18 и-двуплечие рычаги J20 поворачиваются относительно осей, закрепленных в кронштейнах 21. Шарнирно соединенные с концами двуплечих рычагов пиноли 22 поднимаются. При дальнейшем повороте распределительного вала 4 его куЛачки 46 воздействуют на следящие ролнки 45 и через штоки 43 на стержни клиньев 41 механизмов зажима и кантования заготовок, находящихся на рабочих позициях. При выдвнжении клиньев 41 захваты 40 расходятся и освобождаются и центрируются дискамИ 26 фланцеобразующих патронов 24. При дальнейшем подъеме пннолей 22 заготовки зажимаются . между роликами 25 флаацеобразующих патронов 24 и ограничительнымн фланцами 15 оправок 13, закрепленных на нижних концах шпинделей 12, При этом заготовки получают вращение, а ролики 25 формируют фланец на нижнем торце заготовки. После соприкосновения заготовок с ограничительными фланцами оправок подача пинолей продолжается до. полного формирования фланцев на торцах заготовок.

В это же время под действием кулачков 31 распределительного вала 4 пиноли 28 перемещаются к заготовке.и профильными роликами 28 .накатывают зиги на боковых поверхностях корпусов заготовок.

По окончании накатки зигов пииоли 28 под действием возвратных пружин отводятся от заготовок, начинается опускаине пинолей 22. Одновременно с этим штоки 43 толкателей, а также взаимодействующие с ними стержни клиньев 41 под действием возвратных пружин отводятся в исходное положение, ползуны 39 под действием, пружин смыкаются и захвать 40 а рабочих позициях зажимают заготовки. В момент зажима пиноли останавливаются. После зажима заготовок опускание пинолей продолжается. После поворота распределитель-, ного вала 4 на 265° храповое устройство сцепляет рычаг 10 механизма поворота стола с распределительным валом и рычаг поворачивается на 95°, поднимая связанный с ним канатной связью груз, прн чем собачка заходит за один из упоров 9 поворотного стола 8.

В момент окончания поворота распределительного вала 4 на 360° и возвращения пинолей 22 в исходное положение фиксатор 11 освобождает стол, храповое устройство автоматически расцепляет рычаг механизма поворотастола, а однооборотная муфта отключает распределительный вал 4 от привода. Освобожденный рычаг механизма поворота стола под действием падающего груза начинает поворачиваться в сторону, противоположную направлению вращения расп ределительного вала. Собачка захватывает один из упоров 9 поворотного стола 8 и поворачивает -стол на 90°. При повороте стола каждый из механизмов зажима и кантования передает зажатую его захватами заготовку на последующую позицию. При передане обрабатываемой за: готовки, зажатой механизмом зажима, со второй позиции на третью {с одной рабочей позиции на вторую) следящие ролики 36, взаимодействук)щие с копиром 37, установленным на полой стойке 2, и сблокированные с помощью рычага 35 с зубча ым сектором 34, сообщают ему поворот, 6 результате чего поворачивается зацепляющаяся с «им шестерня 33 и жестко закреп тенньГй на ее торце держатель 38, в кото ром смонтированы захваты 40 с зажатой в этот момент заготовкой. В результате заготовка переворачивается на 180° и устанавливается на второй рабочей позиции необработанным торцом вниз.

Далее, цикл обработки повторяется.

В работе находятся всегда две заготовки {кроме первого цикла).

В то время как заготовка переходит с первой рабочей позиции на вторую рабочую, заготовка, обработанная на второй рабочей позиции, перемещается на позицию разгрузки. На позициях разгрузки и загрузки стержни клиньев 41 механизмов зажим взаимодействуют с кулачками на полой стойке 2, и захваты размыкаются. Освобожденная заготовка на позиции разгрузки под собственным весом Ладает на склиз. На позиции загрузки на предметный столик 47 в разомкнут1 1е захваты ус танавливают очередную заготовку.

5 : Д-я осуществления следующего рабочего цикла необходимо вновь нажать на пе- даль включения однооборотной муфты.

Таким образом, предлагаемая конструк-. ция станка позволяет производить одновременное .(за один цикл обработки) формирование фланцев под прикатку дна и крышки на корпусах тонкостенных емкостей типа леек огородных как конической, так и цилиндрической формы.

При обработке цилиндрических заготовок благодаря наличию механизмов канзтовки обрабатываемая заготовка на каждой из рабрчих позиций всегда устанавливается обрабатываемым торцом вниз, что позволяет на каждой рабочей позиции все элементы одного назначения выполнить

одинаковыми, чем достигается высокая степень унификации конструкции. При этом появляется .возможность сосредоточить -все элементы привода станка в одном месте, тогда как дри отсутствии кантовки необходимо разделять приводы шпинделей.

Ч-7

.(риг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-09-30—Публикация

1982-02-22—Подача