00

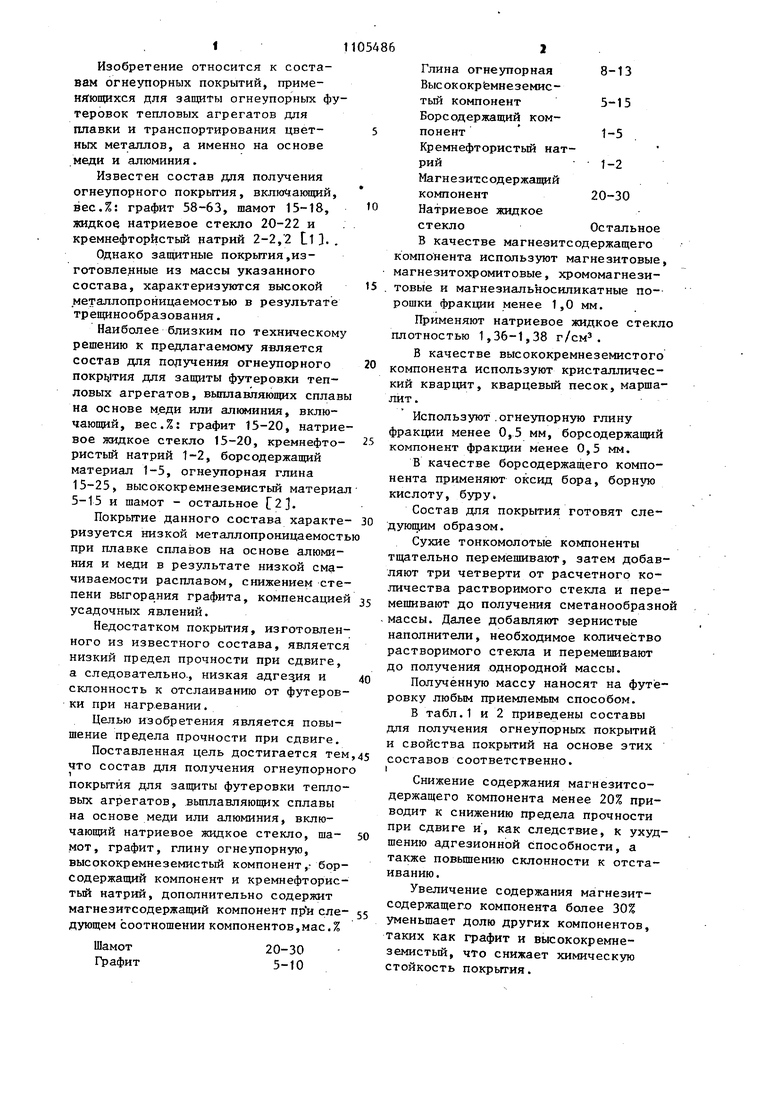

а Изобретение относится к составам огнеупорных покрытий, применяющихся для защиты огнеупорных футеровок тепловых агрегатов для плавки и транспортирования цветных металлов, а именно на основе меди и алюминия. Известен состав для получения огнеупорного покрытия, включающий, вес.%: графит 58-63, шамот 15-18, жидкое натриевое стекло 20-22 и кремнафторйстый натрий 2-2,2 Ll . . Однако защитные покрытия,изготовленные из массы указанного состава, характеризуются высокой результате металлопроницаемостью в трещинообразования. Наиболее близким по техническому решению к предлагаемому является состав для получения огнеупорного покрытия для защиты футеровки тепловых агрегатов, вьшлавляющих сплавы на основе меди или алюминия, включающий, вес.%: графит 15-20, натрие вое жидкое стекло 15-20, кремнефтористый натрий 1-2, борсодержащий материал 1-5, огнеупорная глина 15-25, высококремнеземистый материа 5-15 и шамот - остальное C2J. Покрытие данного состава характе ризуется низкой металлопроницаемост при плавке сплавов на основе алюминия и меди в результате низкой смачиваемости расплавом, снижением сте пени выгорания графита, компенсацие усадочных явлений. Недостатком покрытия, изготовлен ного из известного состава, являетс низкий предел прочности при сдвиге, а следовательно., низкая адгезия и склонность к отслаиванию от футеров ки при нагревании. Целью изобретения является повышение предела прочности при сдвиге. Поставленная цель достигается те что состав для получения огнеупорно покрытия для защиты футеровки тепло вых агрегатов, вьшлавляющих сплавы на основе меди или алюминия, включающий натриевое жидкое стекло, шамот, графит, глину огнеупорную, высококремнеземистый компонент,- бор содержащий компонент и кремнефторис тый натрий, дополнительно содержит магнезитсодержащий компонент при еле дующем соотношении компонентов,мае.% Шамот20-30 Графит5-10 Глина огнеупорная 8-13 Высококрёмнеземистый компонент 5-15 Борсодержащий компонент1-5Кремнефтористый натрий-1-2Магнезитсодержащий компонент20-30 Натриевое жидкое стеклоОстальное В качестве магнезитеодержащего компонента используют магнезитовые, магнезитохромитовые, хромомагнезитовые и магнезиальносиликатные порошки фракции менее 1,0 мм. Применяют натриевое жидкое стекло плотностью 1,36-1,38 г/см. В качестве высококремнеземистого компонента используют кристаллический кварцит, кварцевый песок, маршаит. Используют.огнеупорную глину фракции менее 0,5 мм, борсодержащий компонент фракции менее 0,5 мм. В качестве борсодержащего компонента применяют оксид бора, борную кислоту, буру. Состав для покрытия готовят следующим образом. Сухие тонкомолотые компоненты тщательно перемешивают, затем добавляют три четверти от расчетного количества растворимого стекла и перемешивают до получения сметанообразной массы. Далее добавляют зернистые наполнители, необходимое количество растворимого стекла и перемешивают до получения однородной массы. Полученную массу наносят на футеровку любым приемлемым способом. В табл.1 и 2 приведены составы для получения огнеупорных покрытий и свойства покрытий на основе этих составов соответственно. Снижение содержания магнезитсодержащего компонента менее 20% приводит к снижению предела прочности при сдвиге и, как следствие, к ухудшению адгезионной способности, а также повьш1ению склонности к отстаиванию. Увеличение содержания магнезитсодержащег.0 компонента более 30% уменьшает долю других компонентов, таких как графит и высококремнеземистый, что снижает химическую стойкость покрытия.

Применение предлагаемого состава покрытия позволяет благодаря повышению предела прочности при сдвиге повысить адгезию и снизить склонность к отслаиванию покрытия от футеровки, повысить в 1,5-1,7 раза стойкость футеровки индукционных тигельных печей и других тепловых агрегатов для плавки, вьздержки и. транспортировки сплавов на основе алюминия или меди, например, оловянистых бронз.

1054864

Высокие эксплуатационные показатели получаемого защитного покрытия способствуют снижению трудозатрат на проведение чисток и те5 кущих ремонтов, удельного расхода огнеупоров и других вспомогательных материалов, повышению производительности плавильных агрегатов и, кроме того, позволяют для крупно10 тоннажных индукционных печей применять сухую набивную массу с нерасштавляемым шаблоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| ОГНЕУПОРНАЯ МАССА | 1991 |

|

RU2033405C1 |

| Состав для получения огнеупорного покрытия | 1989 |

|

SU1680670A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159750C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159751C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЛАДОЧНОГО РАСТВОРА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303581C2 |

| Огнеупорное покрытие | 1982 |

|

SU1021677A1 |

| Огнеупорная композиция для футеровки индукционных печей | 1978 |

|

SU779355A1 |

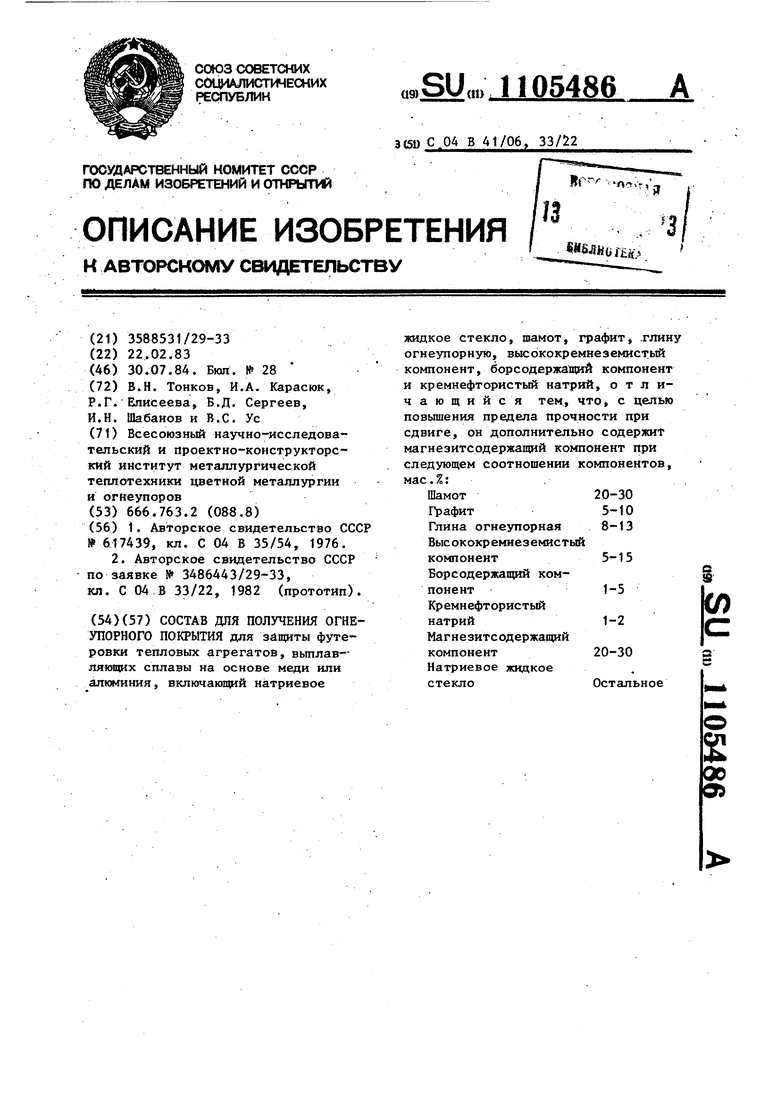

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ для защиты футеровки тепловых агрегатов, вьтлав- ляющих сплавы на основе меди или алюминия, включающий натриевое жидкое стекло, шамот, графит, .глину огнеупорную, высококремнеземистый компонент, борсодержащий компонент и кремнефтористый натрий, отличающийся тем, что, с целью повышения предела прочности при сдвиге, он дополнительно содержит магнезитсрдержащий компонент при следующем соотношении компонентов, мае.%: Шамот20-30 Графит5-10 Глина огнеупорная 8-13 Высококремнеземистый компонент5-15 i Борсодержащий компонент1-5 (Л Кремнефтористый натрий 1-2 Магнезитсодержащий компонент 20-30 3 Натриевое жидкое стекло Остальное

Магнезитсодержащий компонент:

магнезитохромитхромомагнезитобожженный дунитмагнезит

Шамот

Графит

Глина огнеупорная

Кремнефтористый натри

Натриевое жидкое стек

Высококремнеземистый компонент:

кварцевый песокмаршалит

кварцит

Борсодержащий компоне

бура

оксид бора

борная кислота23

25

29

30

26

22

20

8

5

5

10

12

13

2

2

17

19

20

11

15

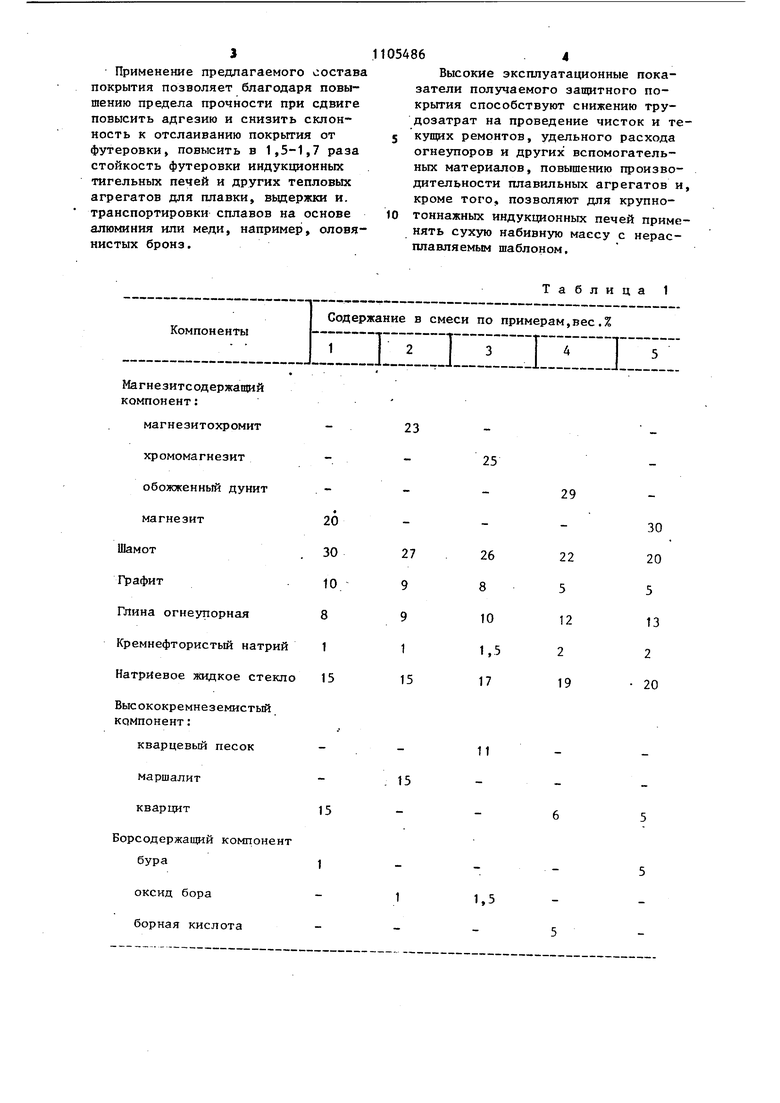

Таблица 2 Йокрытия, изготовленные из предлагаемого состава, имеют пористость 19-21%, огнеупорность 1550-1600 С, металлопроницаемость 1,6-1,8%. 9,010,08,09,0 16,019,018,0 18,0 0, 0,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для футеровки | 1976 |

|

SU617439A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3486443/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-22—Подача