Изобретение относится к составам огнеупорных масс для литейного производства и производства огнеупоров и может быть использовано в машиностроительной и металлургической отраслях народного хозяйства.

Известен состав [1] огнеупорной массы, содержащий, вес.%: глина огнеупорная - 1-11, магний сернокислый - 4-10, порошок обожженного магнезита - 15-35, шамот - остальное. Данная огнеупорная масса имеет сложный многокомпонентный состав с высокой температурой (согласно [2] - 1575oC) образования жидкой фазы системы MgO - Al2O3 - SiO2, что обуславливает высокую стоимость получаемых огнеупорных изделий. Последнее ограничивает диапазон применения огнеупорных изделий из данной массы, например, для футеровки туннельных обжиговых печей.

Разработан состав огнеупорной массы система каолинит - Al2O3- SiO2 - B2O3 [3], который также содержит дорогостоящие компоненты, в частности обогащенный каолинит. При этом температура термической обработки изделий из данной огнеупорной массы достаточно высока (1400 - 1450oC), а физико-механические характеристики - низкие.

Известна огнеупорная масса системы Al2O3-SiO2, содержащая, вес.%: шамот - 48, глина огнеупорная - 52 [4]. Фракционный состав шамота при пластическом формовании изделий влажности 16-19% составлял: фракции > 3 мм - 0,8%, фракций < 0,54 мм - 49,0%. Минералогический состав отожженных огнеупорных изделий составлял, вес.%: Al2O3 - 28; SiO2 - 48,63.

Наиболее близким аналогом к заявленному изобретению по технической сущности и достигаемому результату является огнеупорная масса [5], содержащая, вес. %: огнеупорную глину - 15-25, графит - 15-20, натриевое жидкое стекло - 15-20, высококремнеземистый заполнитель -5-15, борсодержащий компонент - 1-5, кремнефтористый натрий - 1-2, шамот - остальное.

Однако рассматриваемый состав-прототип огнеупорной массы содержит ряд недостатков, препятствующих получению требуемого технического результата.

Состав-прототип огнеупорной массы обладает высокой степенью растрескивания изделия-сырца при высокой скорости сушки, что влияет на продолжительность данной операции, обуславливая постепенно удаление влаги и предотвращая растрескивание последнего. В противном случае в изделии образуются крупные магистральные трещины, приводящие к его разрушению. Изделия, получаемые из рассматриваемой огнеупорной массы, подвергаются высокотемпературной (1200oC) обработка, что повышает энергоемкость процесса. При этом изделия имеют недостаточно высокие физико-механические свойства и химическую стойкость воздействию агрессивных сред (например, шлаков хромо-кобальтовых сплавов).

Эти и другие недостатки устраняются предлагаемым техническим решением.

Сущность изобретения заключается в том, что предлагается состав огнеупорной массы, состоящий, вес.%: шамот - 48,06, огнеупорная глина - 51,916, борная кислота (H3BO3) - 0,024. Фракционный состав шамота при пластическом формировании изделий влажности 16-19% составлял: фракции > 3 мм - 0,8%; фракции < 0,54 - 49,0%. Минералогический состав отожженных огнеупорных изделий составлял, вес.%: Al2O3 - 28; SiO2 - 48,61; B2O3 - 0,028.

Задача, решаемая заявленным составом огнеупорной массы, заключается в повышении физико-механических свойств изготавливаемых огнеупорных изделий.

Введение в состав огнеупорной массы минерализирующей добавки в заданном количестве H3BO3 позволяет значительно (в 5-10 раз) сократить цикл сушки изделия сырца. Изготавливаемые из заявляемого состава изделия подвергались сушке размещением последних в разогретом до 350 - 400oC сушиле. При этом растрескивание изделий из заявляемой огнеупорной массы не наблюдалось, в то время как изделия, выполненные из состава-прототипа, растрескиваются.

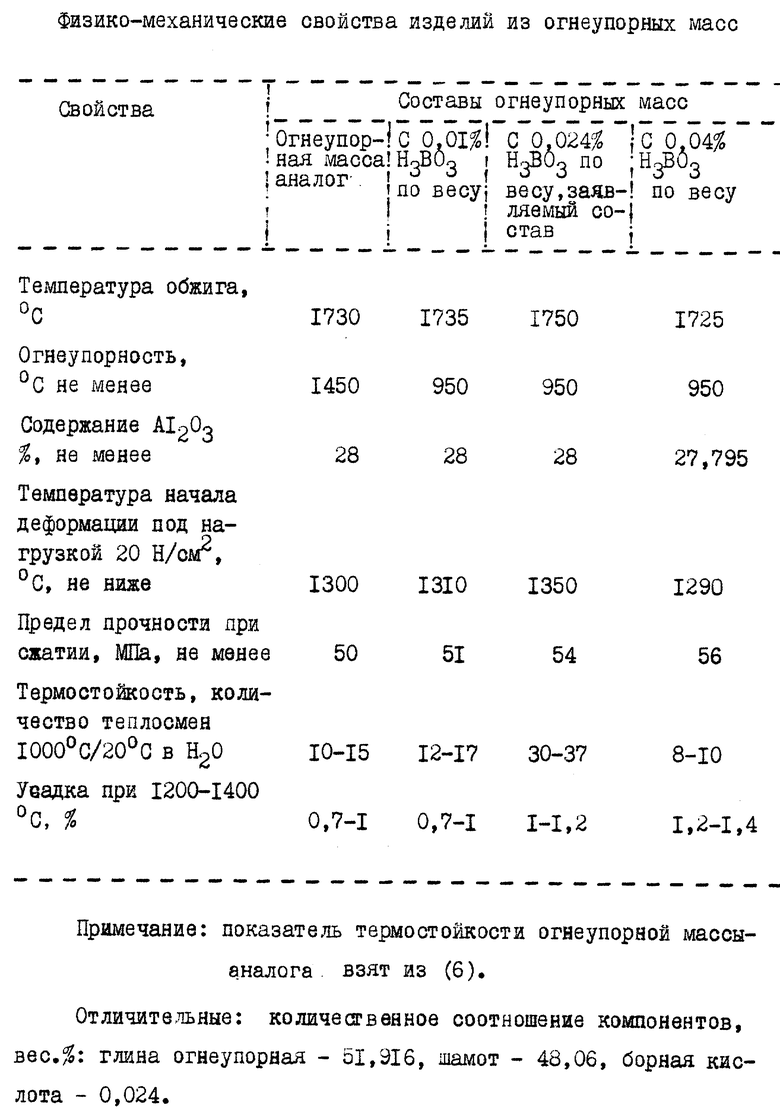

При обжиге огнеупоров системы Al2O3 - SiO2 B2O3 играет роль активной минерализующей добавки, который активизирует процесс образования муллита [3] . Первые зародыши кристаллов муллита образуются уже при 900oC. При дальнейшем росте температуры процесс муллитообразования интенсифируется. Таким образом, реализуется возможность снижения температуры обжига огнеупорных изделий до 900-950oC при повышении физико-механических свойств (таблица).

Из таблицы видно, что изменение концентрации H3BO3 в огнеупорной массе приводит к снижению физико-механических свойств изделий.

Признаки, характеризующие изобретение.

Ограничительные: огнеупорная масса включает: шамот, огнеупорную глину и борную кислоту.

Отличительные: количественное соотношение компонентов, вес. %: глина огнеупорная 51,916; шамот 48,06; борная кислота 0,024.

Причинно-следственная связь между существенными признаками и достигаемым техническим решением осуществляется посредством способности H3BO3, в указанном количестве при образующемся в процессе обжига огнеупорных изделий, B2O3 образовывать жидкую фазу при более низких температурах термообработки, способствуя интенсивному взаимодействию элементов системы Al2O3-SiO2 с образованием муллита 3Al2O3 • 2SiO2 и более полному спеканию структуры огнеупорного изделия. В совокупности действия полиморфных превращений и физико-химических процессов повышаются физико-механические свойства получаемых огнеупорных изделий.

Промышленная применимость разработанного состава огнеупорной массы обуславливается доступностью и невысокой стоимостью компонентов огнеупорной массы; сокращением длительности операции сушки сырца-огнеупора и брака последнего по трещинам; снижение энергозатрат и длительности операции обжига огнеупорных изделий за счет снижения температуры процесса до 900-950oC; повышение физико-механических свойств огнеупорных изделий и, как следствие, их стойкости, что сокращает количество ремонтов печного оборудования. Кроме перечисленного, была определена повышенная стойкость к действию шлаков при плавке хромо-кобальтовых сплавов предлагаемых составов в 1,5-2 раза по сравнению с составом-прототипом.

Повышенная термостойкость разработанных огнеупорных масс, их низкая температура обжига реализовала возможность использования последних для изготовления многоразовых литейных форм для заливки сталей и чугунов. Стойкость литейных форм из огнеупорной массы составляет: ≈ 70 заливок расплава сталей; ≈ 100 заливок чугуна, не менее 300 заливок алюминиевых сплавов.

Использованная литература

1. Огнеупорная масса. Кабанов В.С., Суворов С.А, Власов В.В., Редько Г. С. Ленингрд. технол. ин-т. А.с. 963975, СССР. Заявл. 07.07.80, N 2954516/29-33, опубл. в Б.И., 1982, N 37, МКИ C 04 B 33/22.

2. Стрелов К. К. Теоретические основы технологии огнеупоров.- М.: Металлургия, 1985, с. 234.

3. Гончаров Ю. И., Терсенова Л.А., Альеов Ю.Н. Двухслойный теплоизоляционный огнеупор // Огнеупоры, 1993, N 6, с. 33-34.

4. Мамыкин П.С., Стрелов К.К. Технология огнеупоров.- М.: Металлургия, 1970, с. 275-302.

6. Авт. св. СССР N 1090676 А, опубл. 07.05.1984, кл. C 04 B 33/22.

6. Долотов Г. П. , Кондаков Е.А. Печи и сушила литейного производства: Учебник для техникумов, 2-е изд., перераб. и доп.- М.: Машиностроение, 1984, с. 232.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2159751C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2151127C1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2155734C2 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2151128C1 |

| ОГНЕУПОРНАЯ МАССА | 1998 |

|

RU2151129C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

Огнеупорная масса для литейного производства и изготовления огнеупоров может быть использована в машиностроительной и металлургической отраслях народного хозяйства. Огнеупорная масса содержит, вес.%: шамот - 48,06; огнеупорная глина - 51,916; борная кислота - 0,024. Минералогический состав основных элементов отоженных огнеупорных изделий составил, вес.%: Al2O3 - 28; SiO2 - 48,61; В2О3 - 0,028. Огнеупорные изделия из предлагаемой огнеупорной массы спекаются при более низких температурах, имеют повышенную (в 1,5-2 раза) стойкость к воздействию шлаков, высокие механические характеристики. 1 табл.

Огнеупорная масса, включающая шамот, огнеупорную глину и порошок борной кислоты, отличающаяся тем, что она содержит указанные компоненты в следующем соотношении, вес. %: глина огнеупорная - 51,916; шамот - 48,06; борная кислота - 0,024.

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| Состав для получения огнеупорного покрытия | 1983 |

|

SU1105486A1 |

| Огнеупорная масса | 1989 |

|

SU1604795A1 |

| Устройство для дозирования вязких материалов | 1988 |

|

SU1571356A1 |

| US 4522926 A, 11.01.1985 | |||

| Барабан для резки викеля | 1972 |

|

SU466121A2 |

| МАМЫКИН П.С | |||

| и др | |||

| Технология огнеупоров | |||

| - М.: Металлургия, 1970, с.275 - 302. | |||

Авторы

Даты

2000-11-27—Публикация

1998-11-18—Подача