со о

Изобретение относится к масложиро вой промышленности, а именно к спосо бам концентрирования соапстоков. В последние годы значительно увеличилось количество соапстоков, обра зующихся при щелочной рафинации раст тельных масел и жиров. Это объясняет ся как ростом объемов рафинации, так и увеличением кислотности перерабаты ваемых жиров. По существующему положению к отгрузке на мыловаренные заводы и другим потребителям принимаются соапсто ки, содержащие не менее 25% общего жира, в то время, как имеющиеся мето ды рафинации обеспечивают получение довольно разбавленных соапстоков. На пример, при рафинации масел и жиров по одному из наиболее распространенных методов в мьшьно-щелочной среде концентрация образующихся соапстоков составляет 8-12%. В связи с этим ост стоит вопрос о рациональных путях об работки соапстоков с целью повьш ения из концентрации перед отгрузкой. Известен способ концентрирования мыльно-щелочных растворов путем упаривания воды из них в тонкой пленке под вакуумом. По этому способу мыльно-щелочной раствор из нейтрализатора с температурой 60-70°С направляется на выпари вание под вакуумом на ротационнопленочном аппарате горизонтального типа. Остаточное давление в аппарате поддерживается 13,33 - 19,95 кПа. Пр этом происходит концентрирование соапстока с 8 до 20% содержания жира Производительность установки по упаренному соалстоку 300-350 кг/ч при концентрации 20%, что в пересчете на исходный мыльно-щелочной раствор составляет около 1 т/ч. Образующийся при упаривании конденсат соковых паров практически не загрязнен и его можно использовать для приготовления щелочного раствора или сбрасывать в канализацию Cl . Недостатками данного способа явля ются значительная металлоемкость и энергоемкость данной технологии. Так, на выпаривание из соапстока 1 кг влаги расходуется около 1,2 кг пара. Наиболее близким по технической сущности к предлагаемому является способ концентрирования соапстоков подваренной солью (хлористым натрием) По этому спс)собу соапсток нагревают в емкрсти при перемешивании до 8590°С. Затем при интенсивном перемешивании соапсток обрабатывают сухой мелкой солью, распределяя ее по всей поверхности. При отсолке 1 т 10%-ного мыльно-щелочного раствора для пблучения 30% соапстока требуется 120150 кг сухой соли, т.е. 12-15% соли от массы соапстока. По окончании обработки выключают мешалку и соапстоку дают отстояться в течении нескольких часов, после чего водный слой сливают в систему очистки сточных вод, а сконцентрированный соапсток направляют на отгрузку потребителям С2П. Недостатками известного способа являются высокие энергозатраты на его проведение, расход значительного количества хлористого натрия, сложность выполнения. Целью изобретения является упрощение способа, снижение энергозатрат и снижения расхода реагента. Поставленная цель достигается тем, что согласно способу концентрирования .соапстоков, включающему обработку хлористым натрием и последующее ра.з деление фаз, обработку проводят при температуре 20-30 С, значении критерия Рейнольдса 1500-2300, а хлористый натрий вводят в количестве 4-5% от массы соапстока. Эффективность протекания процесса концентрирования соапстока при относительно низких температурах (20-30 С) можно объяснить совокупностью двух факторов. Во-первых, при указанной температуре резко падает растворимость натриевых мыл жирных кислот в воде и снижается предельная концентрация электролита. Во-вторых, при низких, температурах подавляются реакции окисления полимеризации и поликонденсации непредельных жирных кислот, содержащимися в соапстоке. Продукты этих реакций обладают эмульгирующими свойствами и, тем самым, требуют введения в систему дополнительного количества электролита. При температуре ниже 20С соапсток имеет значительную вязкость, что затрудняет разделение фаз. Гидродинамический режим перемешивания выбран из следующих соображений: при значениях критерия Рейнольдса меее 1500 процесс концентрирования затруднен из-за слабого контакта соаптока с электролитом; при значениях

критерия Рейнольдса более 2300 происходит эмульгирование системы.

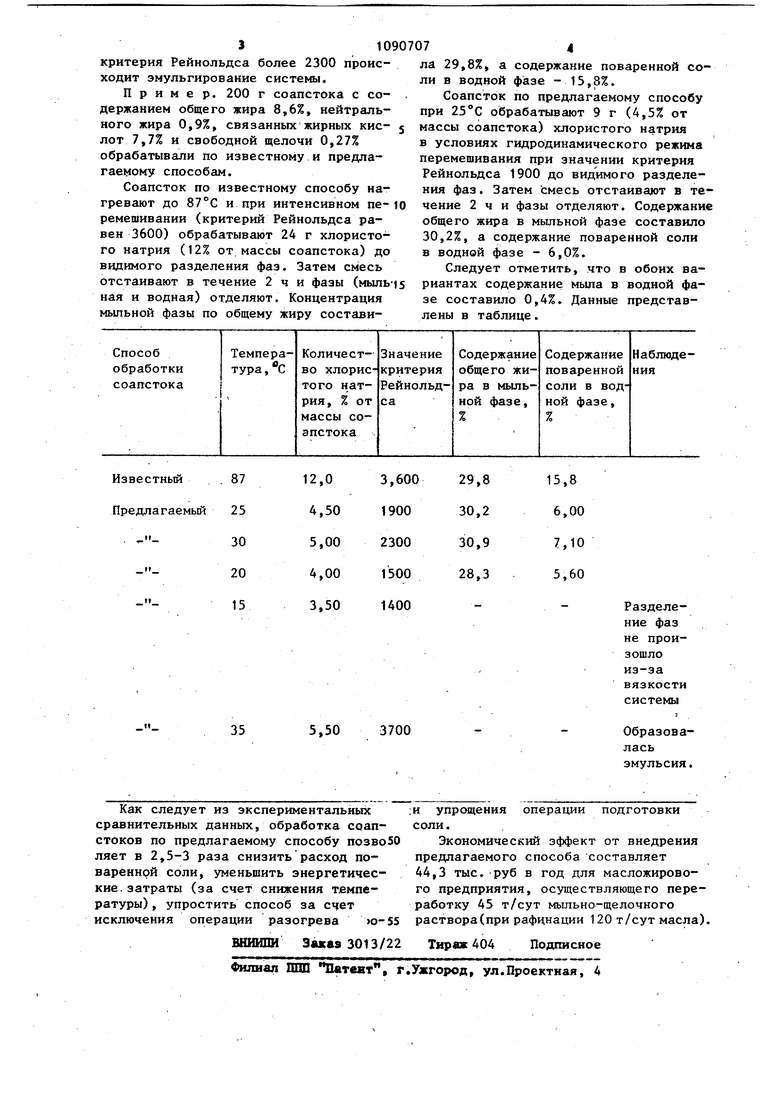

Приме р. 200 г соапстока с содержанием общего жира 8,6%, нейтрального жира 0,9%, связанных жирных кислот 7,7% и свободной щелочи 0,27% обрабатывали по известному и предлагаемому способам.

Соапсток по известному способу нагревают до и при интенсивном перемешивании (критерий Рейнольдса равен 3600) обрабатывают 24 г хлористого натрия (12% от массы соапстока) до видимого разделения фаз. Затем смесь отстаивают в течение 2 ч и фазы (мыль ная и водная) отделяют. Концентрация мыльной фазы по общему жиру составила 29,8%, а содержание поваренной соли в водной фазе -15,8%.

Соапсток по предлагаемому способу при 25С обрабатывают 9 г (4,5% от массы соапстока) хлористого натрия в условиях гидродинамического режима перемешивания при значении критерия Рейнольдса 1900 до видимого разделения фаз. Затем смесь отстаивают в те чение 2 ч и фазы отделяют. Содержани общего жира в мыльной фазе составило 30,2%, а содержание поваренной соли в водной фазе - 6,0%.

Следует отметить, что в обоих вариантах содержание мыла в водной фазе составило 0,4%. Данные представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 2024 |

|

RU2836916C1 |

| Способ концентрирования соапстока | 1980 |

|

SU960240A1 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145341C1 |

| Способ удаления мыла из масла после нейтрализации | 1981 |

|

SU971870A1 |

| Способ выделения нейтрального жира из соапстоков | 1982 |

|

SU1049530A1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| СПОСОБ ЩЕЛОЧНОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ ЖИРОВ И МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113454C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1825530A3 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И ЖИРОВ | 1992 |

|

RU2008330C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 2001 |

|

RU2201437C2 |

СПОСОБ КОНЦЕНТРИРОВАНИЯ СОАПСТОКОВ, вктаочающий обработку хлористым натрием и последующее разделение фаз, отличающийся тем, что, с целью упрощения способа, снижения энергозатрат и снижения расхода реагента, обработку проводят при температуре 20-ЗЬС, значении Критерия Рейнольдса 1500-2300, а хлористый натрий вводят в количестве 4-5 % от массы соапстока. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волотовская С.Н | |||

| Концентрирование соапстоков упариванием | |||

| Масло - жировая промышленность, «И, 1978, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-05-07—Публикация

1982-07-09—Подача