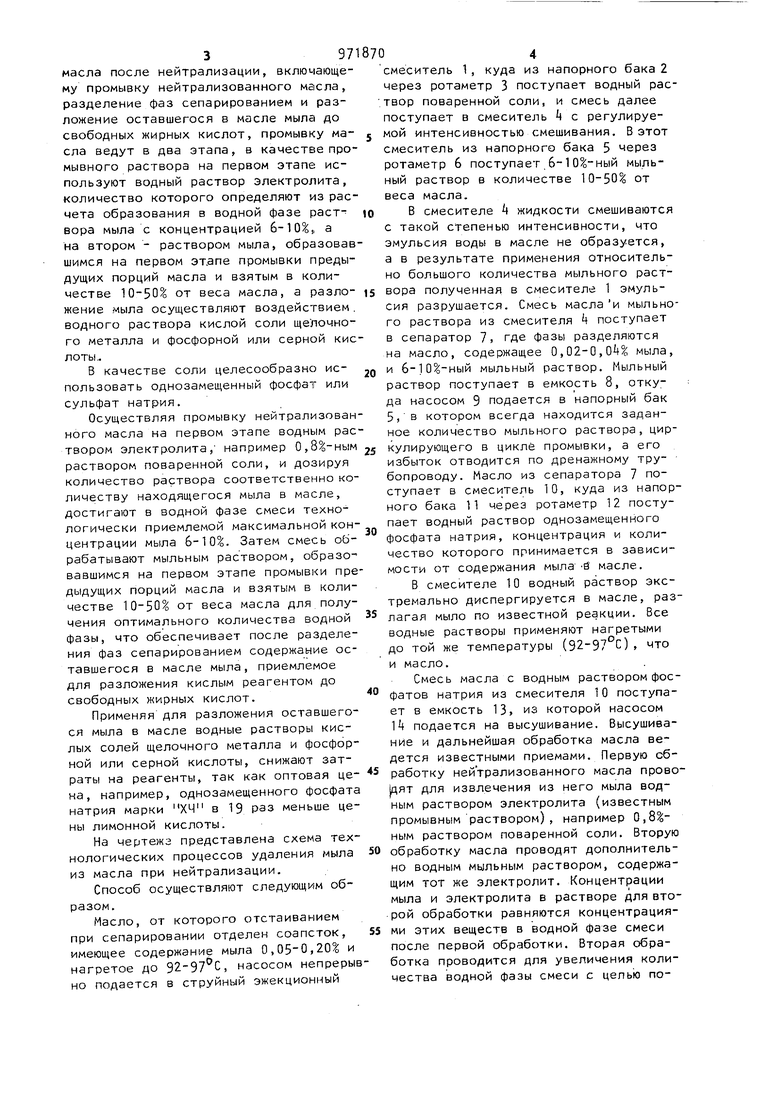

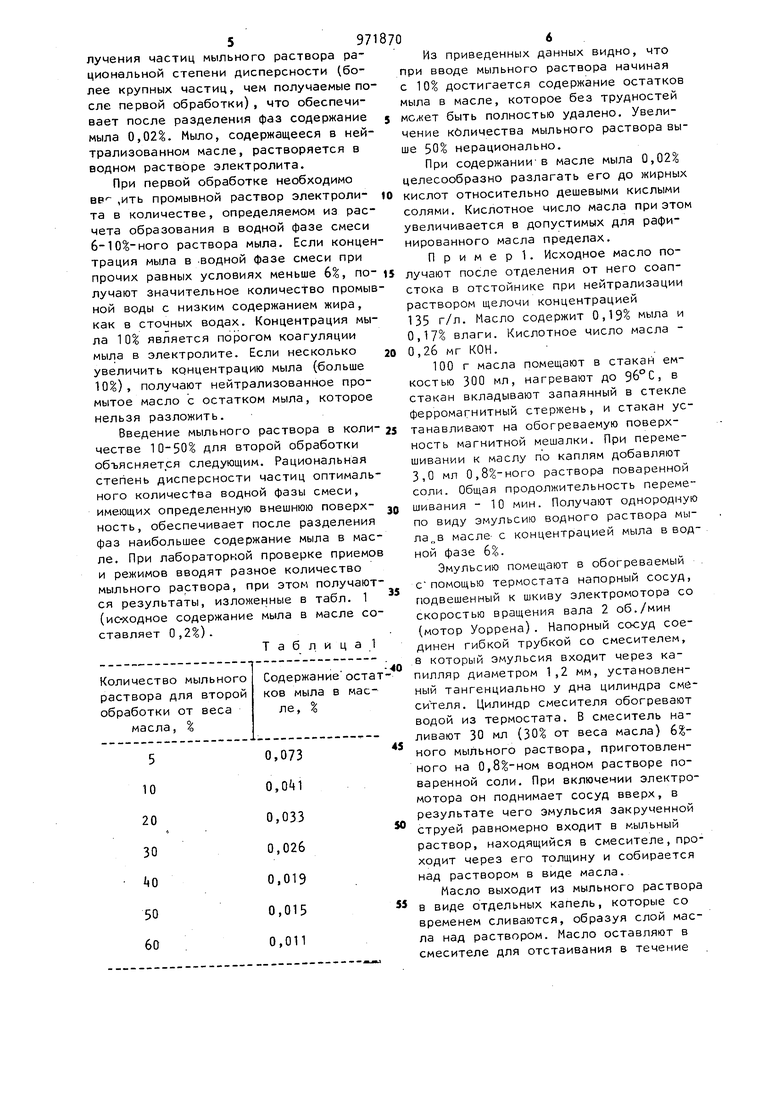

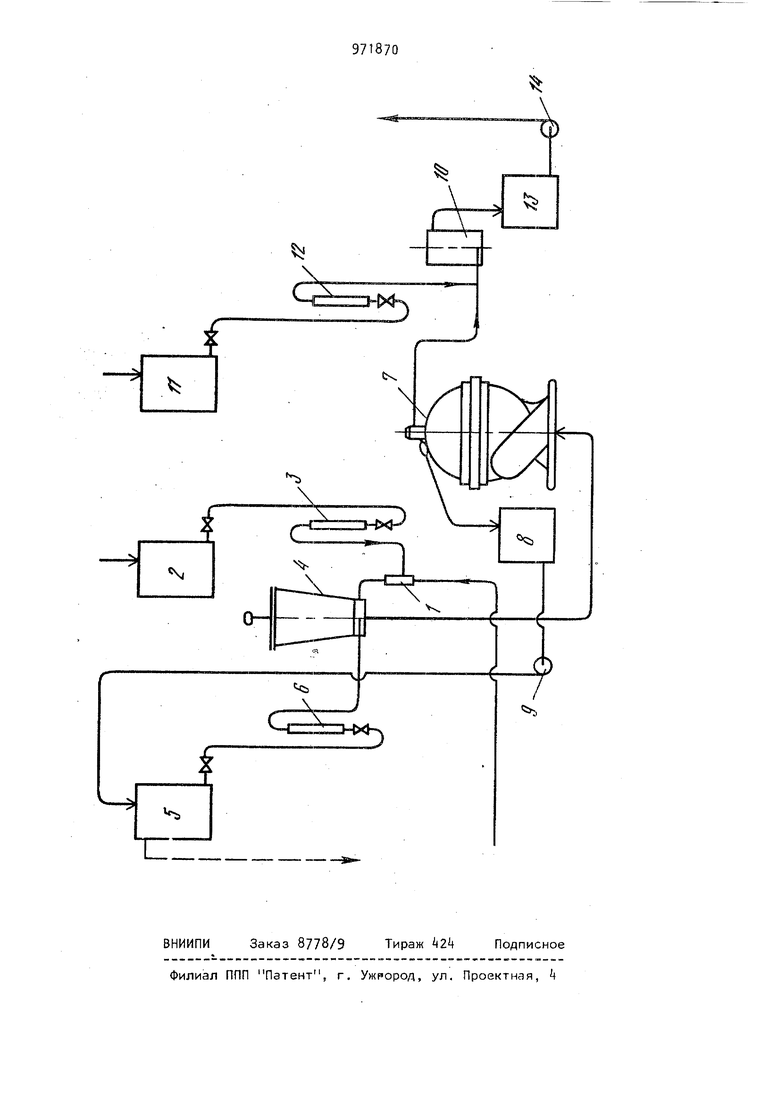

Изобретение относится к технологии жиров, а более конкретно к способам удаления мыла из масла после нейтрализации, и предназначено для ис пользования в масло-жировой отрасли пищевой промышленности. Известны способы удаления мыла из масла после нейтрализации путем промывки , включающей обработку отстоенного масла, содержащего менее 0,2% мы ла, водным раствором электролита, например поваренной соли, или конденсатом и разделение фаз отстаива|цйем или сепарированием. Применяется также вто рая промывка tl. Недостатком известного способа является то, что при промывке масла от мыла отделяется значительное количест во промывной воды с низкой концентрацией мыла и мыло из масла таким способом удалить полностью нельзя. Наиболее бли;зким к изобретению по технической сущности и достигаемому pe3yjibTaty является способ, включающий промывку нейтрализованного масла, разделение фаз сепарированием и разложение оставшегося в масле мыла до свободных жирных кислот, которое осуществляют воздействием водного раствора лимонной кислоты 2. Однако по этому способу после промывки масла получают промывную воду в количестве 8-10 от веса масла с низкой концентрацией в ней мыла, что требует дополнительных затрат для извлечения заэмульгированного жира и растворенного мыла, а в качестве реагента для разложения оставшегося в масле мыла применяют дорогостоящую лимонную кислоту. Цель изобретения - удешевление способа путем повышения концентрации мыла в промывной воде и снижение затрат на реагенты. Поставленная цель достигается тем, что согласно способу удаления мыла из масла после нейтрализации, включающему промывку нейтрализованного масла, разделение фаз сепарированием и разложение octaBmerocfl в масле мыла до свободных жирных кислот, промывку масла ведут в два этапа, в качестве про мывного раствора на первом этапе используют водный раствор электролита, количество которого определяют из рас чета образования в водной фазе раствора мыла с концентрацией 6-10, а на втором - раствором мыла, образовав шимся на первом этапе промывки предыдущих порций масла и взятым в количестве 10-50 от веса масла, а разложение мыла осуществляют воздействием водного раствора кислой соли щелочного металла и фосфорной или серной кис лоты В качестве соли целесообразно использовать однозамещенный фосфат или сульфат натрия. Осуществляя промывку нейтрализован ного масла на первом этапе водным рас твором электролита, например 0, раствором поваренной соли, и дозируя количество раствора соответственно количеству находящегося мыла в масле, достигают в водной фазе смеси технологически приемлемой максимальной концентрации мыла 6-10. Затем смесь обрабатывают мыльным раствором, образовавшимся на первом этапе промывки пре дыдущих порций масла и взятым в количестве 10-50% от веса масла для.получения оптимального количества водной фазы, что обеспечивает после разделения фаз сепарированием содержание оставшегося в масле мыла, приемлемое для разложения кислым реагентом до свободных жирных кислот. Применяя для разложения оставшегося мыла в масле водные растворы кислых солей щелочного металла и фосфорной или серной кислоты, снижают затраты на реагенты, так как оптовая цена, например, однозамещенного фосфата натрия марки ХЧ в 19 раз меньше цены лимонной кислоты. На чертежз представлена схема технологических процессов удаления мыла из масла при нейтрализации. Способ осуществляют следующим образом. Масло, от которого отстаиванием при сепарировании отделен соапсток, имеющее содержание мыла О,,20 и нагретое до 92-97 С, насосом непрерыв но подается в струйный эжекционный смеситель 1, куда из напорного бака 2 через ротаметр 3 поступает водный раствор поваренной соли, и смесь далее поступает в смеситель k с регулируемой интенсивностью смешивания. В этот смеситель из напорного бака 5 через ротаметр 6 поступает. мыльный раствор в количестве 10-50 от веса масла. В смесителе k жидкости смешиваются с такой степенью интенсивности, что эмульсия воды в масле не образуется, а в результате применения относительно большого количества мыльного раствора полученная в смесителе 1 эмульсия разрушается. Смесь масла и мыльного раствора из смесителя k поступает в сепаратор 7 где фазы разделяются на масло, содержащее 0,02-0,0 мыла, 6-10%-ный мыльный раствор. Мыльный раствор поступает в емкость 8, откуда насосом 9 подается в напорный бак 5) в котором всегда находится заданное количество мыльного раствора, циркулирующего в цикле промывки, а его избыток отводится по дренажному тру- бопроводу. Масло из сепаратора 7 поступает в смеситель 10, куда из напорного бака 11 через ротаметр 12 поступает водный раствор однозамещенного фосфата натрия, концентрация и количество которого принимается в зависимости от содержания мыла § масле. В смесителе 10 водный раствор экстремально диспергируется в масле, разлагая мыло по известной реакции. Все водные растворы применяют нагретыми до той же температуры (92-97°С), что и масло. Смесь масла с водным раствором фосфатов натрия из смесителя 10 поступает в емкость 13, из которой насосом 1 подается на высушивание. Высушивание и дальнейшая обработка масла ведется известными приемами. Первую обработку нейтрализованного масла прово|цят для извлечения из него мьша водным раствором электролита (известным промывнымраствором), например 0, раствором поваренной соли. Вторую обработку масла проводят дополнительно водным мыльным раствором, содержащим тот же электролит. Концентрации мыла и электролита в растворе для второй обработки равняются концентрациями этих веществ в водной фазе смеси после первой обработки. Вторая обработка проводится для увеличения количества водной фазы смеси с целью получения частиц мыльного раствора рациональной степени дисперсности (более крупных частиц, чем получаемые по сле первой обработки), что обеспечивает после разделения фаз содержание мыла 0,02, Мыло, содержащееся в ней трализованном масле, растворяется в водном растворе электролита. При первой обработке необходимо вв- ,ить промывной раствор электролита в количестве, определяемом из рас чета образования в водной фазе смеси 6-10%-ного раствора мыла. Если конце трация мыла в -водной фазе смеси при прочих равных условиях меньше 6%, по лучают значительное количество промы ной воды с низким содержанием жира, как в сточных водах. Концентрация мы ла 10 является порогом коагуляции мыла в электролите. Если несколько увеличить концентрацию мыла (больше 10), получают нейтрализованное промытое масло с остатком мыла, которое нельзя разложить. Введение мыльного раствора в коли честве 10-50 для второй обработки объясняется следующим. Рациональная степень дисперсности частиц оптималь ного кoличectвa водной фазы смеси, имеющих определенную внешнюю поверхность, обеспечивает после разделения фаз наибольшее содержание мыла в мас ле. При лабораторной проверке приемо и режимов вводят разное количество мыльного раствора, при этом получают ся результаты, изложенные в табл. 1 (ис-ходное содержание мыла в масле со ставляет 0,2%). Т а б л. и ц а 1 Содержание остат Количество мыльного раствора для второй ков мыла в масле, % обработки от веса масла, % Из приведенных данных видно, что при вводе мыльного раствора начиная с 10 достигается содержание остатков мыла в масле, которое без трудностей может быть полностью удалено. Увеличение кбличества мыльного раствора выше 50% нерационально. При содержании-в масле мыла 0,02% целесообразно разлагать его до жирных кислот относительно дешевыми кислыми солями. Кислотное число масла при этом увеличивается в допустимых для рафинированного масла пределах. П р и м е р 1. Исходное масло получают после отделения от него соапстока в отстойнике при нейтрализации раствором щелочи концентрацией 135 г/л. Масло содержит 0,19% мыла и 0,17% влаги. Кислотное число масла 0,26 мг КОН. 100 г масла помещают в стакан емкостью 300 мл, нагревают до 9б°С, в стакан вкладывают запаянный в стекле ферромагнитный стержень, и стакан устанавливают на обогреваемую поверхность магнитной мешалки. При перемешивании к маслу по каплям добавляют 3,0 мл 0,8%-ного раствора поваренной соли. Общая продолжительность перемешивания - 10 мин. Получают однородную по виду эмульсию водного раствора мыла„в масле с концентрацией мыла вводной фазе 6%. Эмульсию помещают в обогреваемый спомощью термостата напорный сосуд, подвешенный к шкиву электромотора со скоростью вращения вала 2 об./мин (мотор Уоррена). Напорный сосуд соединен гибкой трубкой со смесителем, ,в который эмульсия входит через капилляр диаметром 1,2 мм, установленный тангенциально у дна цилиндра смесителя. Цилиндр смесителя обогревают водой из термостата. В смеситель наливают 30 мл (30% от веса масла) 6|ного мыльного раствора, приготовленного на 0,8%-ном водном растворе поваренной соли. При включении электромотора он поднимает сосуд вверх, в результате чего эмульсия закрученной струей равномерно входит в кыльный раствор, находящийся в смесителе, проходит через его толщину и собирается над раствором в виде масла. Масло выходит из мыльного раствора в виде отдельных капель, которые со временем сливаются, образуя слой масла над раствором. Масло оставляют в смесителе для отстаивания в течение

часа, а затем отбирают пипеткой в пробирки и центрифугируют 5 мин при факторе разделения 300 q.

Масло сливают в стакан и в его пробе определяют содержание мыла. 50 г s отцентрифугированного масла помещают в стакан, нагревают до 96 С, вкладывают в стакан ферромагнитный стержень и устанавливают на поверхность магнитной мешалки. При перемешивании к мае- Ю лу добавляют по каплям 0,25 мл 1%-ного водного раствора однозамещенного фосфата натрия. Масло перемешивают 10 мин, выливают в пробирки и центрифугируют 5 мин при факторе разделения 300 q. t5 В отцентрифугированном масле качественно определяют присутствие мыла (индикатор - фенолфталеин).

В примерах 2 и 3 промьшка исходного 20 нейтрализованного масла проводится ло изложенной лабораторной методике с изменением применяемого количества С,8 ного раствора поваренной соли и концентрации мыльного раствора. 25

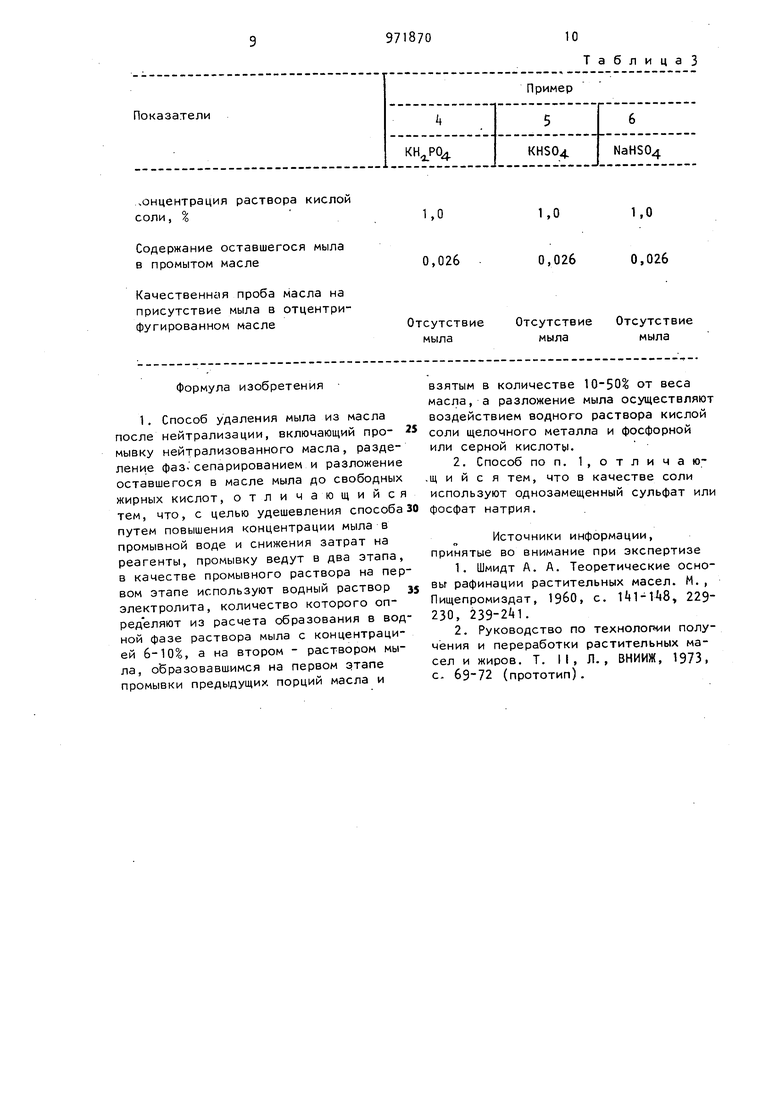

Показатели состава и результаты опытов представлены в табл. 2 .

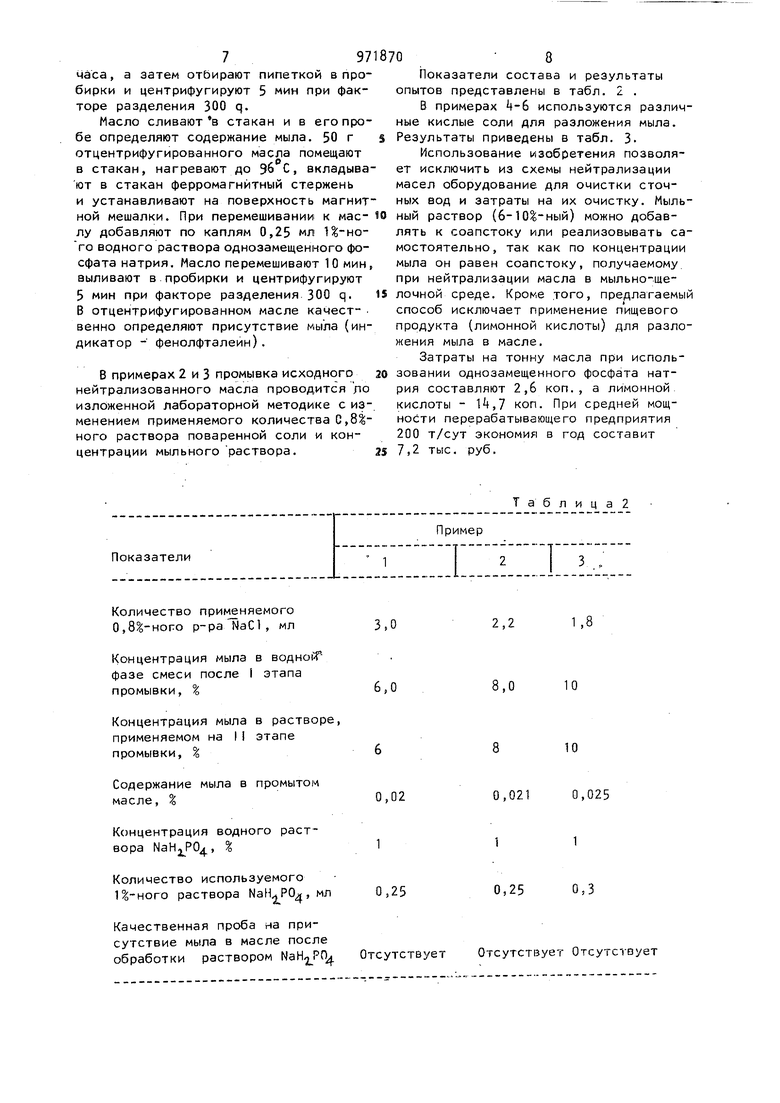

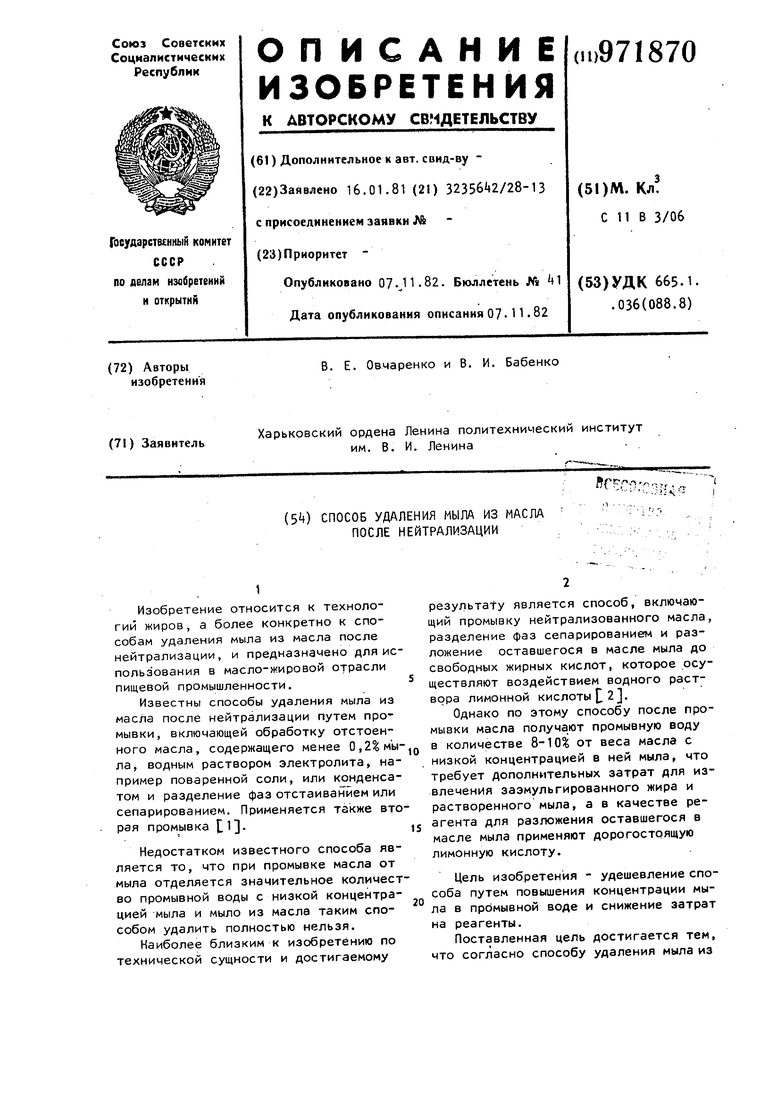

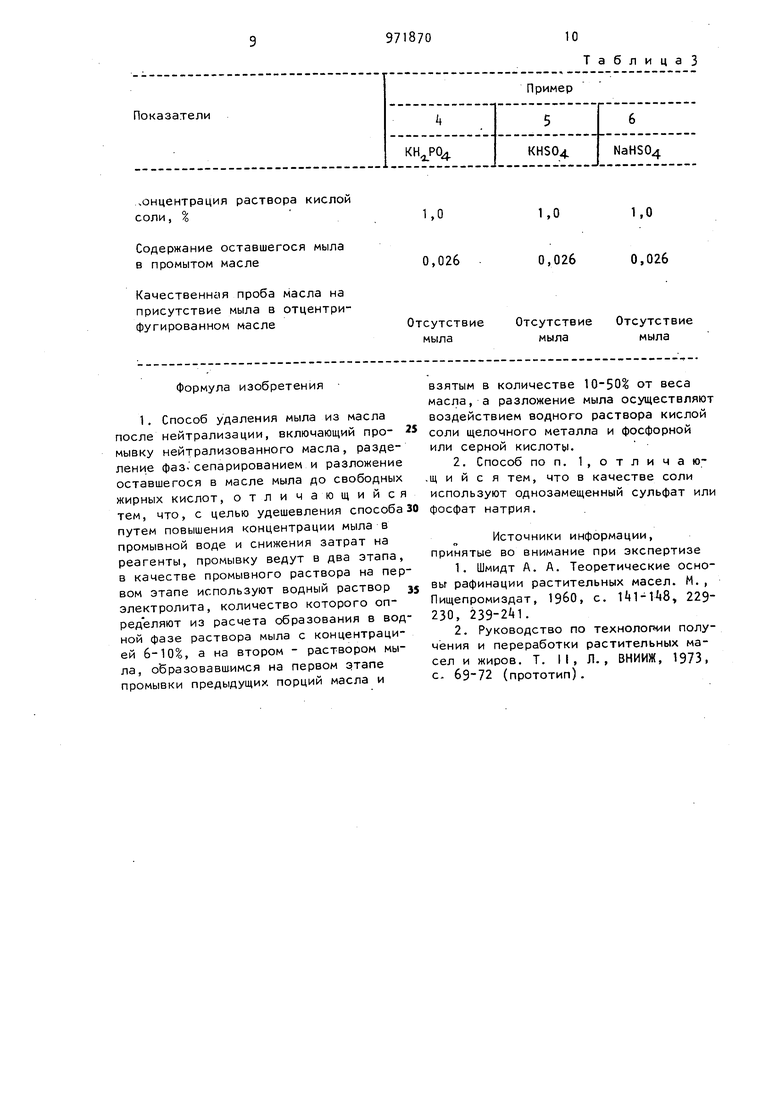

В примерах -б используются различные кислые соли для разложения мыла. Результаты приведены в табл. 3Использование изобретения позволяет исключить из схемы нейтрализации масел оборудование для очистки сточных вод и затраты на их очистку. Мыльный раствор {6-10%-ный) можно добавлять к соапстоку или реализовывать самостоятельно, так как по концентрации мыла он равен соапстоку, получаемому, при нейтрализации масла в мыльно-щелочной среде. Кроме того, предлагаемый способ исключает применение пищевого продукта (лимонной кислоты) для разложения мыла в масле.

Затраты на тонну масла при использовании однозамещенного фосфата натрия составляют 2,6 коп., а лимонной, кислоты - 1,7 коп. При средней мощности перерабатывающего предприятия 200 т/сут экономия в год составит 7,2 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления мыла из нейтрализованного масла | 1982 |

|

SU1093694A1 |

| Способ концентрирования соапстока | 1980 |

|

SU960240A1 |

| СПОСОБ УДАЛЕНИЯ МЫЛА ИЗ НЕЙТРАЛИЗОВАННОГО МАСЛА | 1990 |

|

RU2020148C1 |

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 2024 |

|

RU2836916C1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| СПОСОБ ЩЕЛОЧНОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ ЖИРОВ И МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113454C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1825530A3 |

| Способ выделения нейтрального жира из соапстоков | 1982 |

|

SU1049530A1 |

| Установка для нейтрализации и промывки нейтрализованных масел или жиров | 1980 |

|

SU929700A1 |

Количество применяемого 0,8 -ного р-ра NaCl, мл Концентрация мЫла в водной фазе смеси после I этапа промывки, Концентрация мыла в растворе, применяемом на II этапе промывки, % Содержание мыла в промытом масле, % Концентрация водного раствора NaHjJO j, % Количество используемого 1 -ного раствора МаН,РО,мл 0,25 Качественная проба на присутствие мыла в масле после обработки раствором Отсутс

Таблица2

.концентрация раствора кислой соли, %

Содержание оставшегося мыла в промытом масле

Качественная проба масла на присутствие мыла в отцентрифугированном масле

Формула изобретения

ТаблицаЗ

1,0

1,0

1,0

0,026

0,026

0,026

Отсутствие Отсутствие Отсутствие мыла мыла мыла

взятым в количестве 10-50 от веса масла, а разложение мыла осуществляют воздействием водного раствора кислой соли щелочного металла и фосфорной или серной кислоты.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-01-16—Подача