Изобретение относится к технике сушки, а именно к установкам для распылительной сушки суснензий и термообработки высушенного норошка.

По основному авт. св. № 613176 известна распылительная сушилка, содержашая камеру с распылителем материала и сопловыми вводами теплоносителя, оасноложенНЫМ1; но периметру камеры, причем вводы размешены но спиральной и ось каждого ввода расположена но касательной к этой линии 1 .

Однако для известной раснылительной сушилки характерно недостаточное для достижения требуемой степени термообработки (90-98%) время пребывания материала в зоне термообработки, в результате чего степень термообработки .материала не превьинает 50-60 /о. Неполное отделение мелких 1,1левпдных фракций материала в зоне на1рева приводит к их пережогу в зоне тер.мообработки.

Целью изобретения является повышение качества термообработки материала.

Поставленная цель достигается тем, что в раснылительной сушилке, содержашей камеру с распылителем материала, снабженпую сопловы.ми вводами теплоносителя, размещенными но сгшральной линии, причем ось каждого ввода расположена по касател1,пой к этой линии, спиральная линия i;o которой раз.мешепы вводы теплоносителя, имеет переменный Hiai, увеличивающийся в направлении расиылителя, с соотноше -п1ем каждого носледуюшего Hiara к нредыдун1ему; равным 1,1 -1,8.

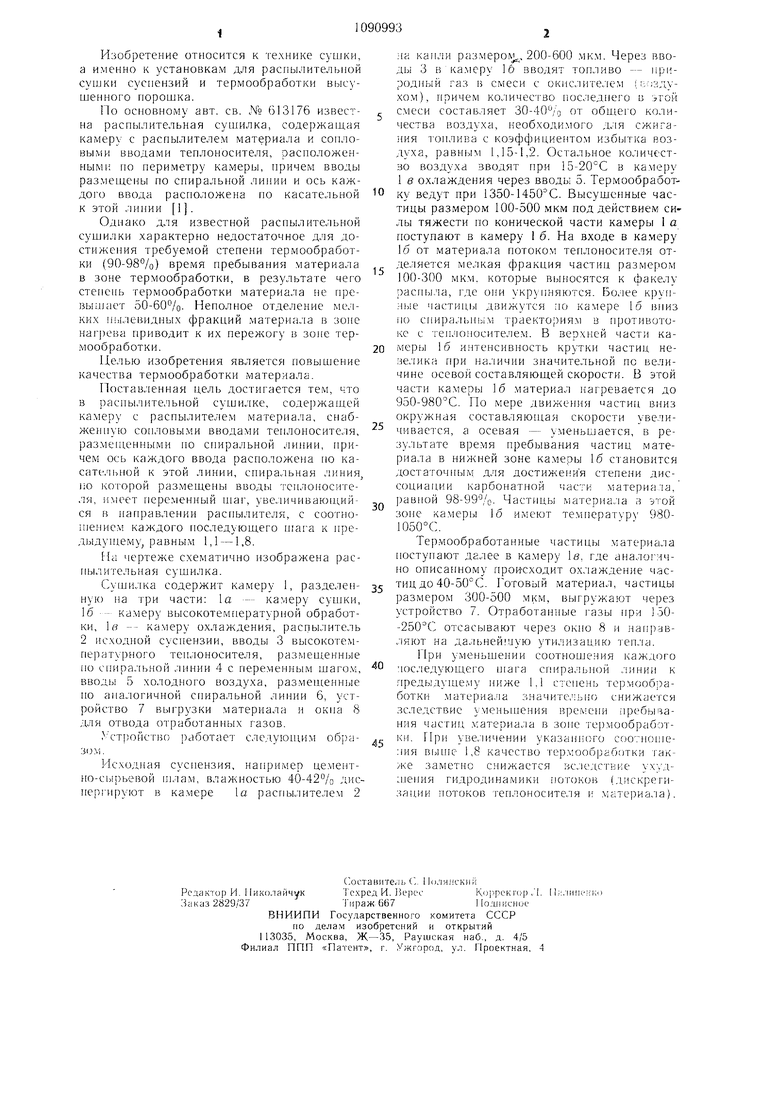

На чертеже схематично изображена распылительная сугнилка.

Суши.лка содержит камеру 1, разделенную на три части: la -- камеру сушки, 16 -- камеру высокотемпературной обработки, 1й -- камеру охлаждения, распылитель 2 исходной суснензий, вводы 3 высокотемперату|)ного тен;1оносителя, размешенные по спира.льной линии 4 с переменным шаго.м, вводы 5 холодного воздуха, раз.мешенные но аналогичной спиральной линии 6, устройство 7 выгрузки .материала и окна 8 для отвода отработанных газов.

стройство работает следуюн1им образом.

11сход11ая суспензия, например це.мегггно-сы;)ьевой Н1лам, влажностью 40-42/о диспергируют в ка.мере la распылителем 2

:(к капли размерол;, 200-600 мкм. Через вводы 3 в ка.меру 16 вводят топливо - природный газ в смеси с окислителем | ;-:;здухо.м), причем количество последнего в этой смеси составляет 30-40/о от общего количества воздуха, необходи.мого д.ля сжигания тоилива с коэффициентом избьггка воздуха, равным 1,15-1,2. Остальное количество воздуха вводят при 5-20°С в камеру 1 в охлаждения через вводы 5. Термообработку ведут при 1350-1450С. Высушенные частицы размером 100-500 .мкм под действием силы тяжести по конической части ка.меры 1 а поступают в камеру 1 б. На входе в камеру 16 от материала потоком теплоносителя отделяется ме;1кая фракция частиц размером 100-300 мкм. которые выносятся к факелу pacrnj.ia, где они укрупняются. Более крупные частиц| 1 движутся но камере 16 впиз по спиральи11 м траекториям в противотоке с тенлоносителе.м. В верхней части камеры 16 интенсивность крутки частиц не:: е.лнка при наличии значительной по величине осевой составляюшей скорости. В этой части ка.меры 16 материал нагревается до 950-980°С. По мере движении частиц вниз окружная составляюп1ая скорости увеличивается, а осевая - уменьшается, в резу.мьтате время пребыван.ия частиц материала в нижней зоне камеры 16 становится достаточш гм для достиж;ения стенени диссоциации карбонатной части материала, |)авной 98-99-/о. Частицы матерна.ла а этой зоне камеры 16 имеют те.мпературу 9801050°С.

Тер.мообработанные частицы материала поступают далее в камеру Is, где аналогично описанному прои-сходит охлаждение частиц до 40-50°С. Готовый материал, частицы размером 300-500 .мкм, выгружают через устройство 7. Отработанные газы нри 150-250°С отсасывают через окно 8 и направляют на дальнейиую ути.чизацию тенла.

При уменьшении соотношения каждого последующего шага спиральной линии к предыдущему ниже 1.1 степен термооб 5аботки .материала значителььо снижается зсле.аствие уменьшения врегчени пребывания частиц .:атериала в зоне термообработки. При уве.личении указан11ого соотношения выше 1,8 качество тер.:ообработки также заметно снижается вс.ледслвие уху.тшегпля гидродинамики потоков (ди.скрегизации потоков теплоносителя и материала).

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная сушилка для термочувствительных материалов | 1987 |

|

SU1478006A1 |

| Устройство для термообработки минерального материала | 1981 |

|

SU1087757A1 |

| Распылительная сушилка | 1980 |

|

SU970050A1 |

| Распылительная сушилка | 1983 |

|

SU1101642A1 |

| Способ сушки водных растворов термопластичных материалов | 1983 |

|

SU1153210A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| Распылительная сушилка | 1979 |

|

SU827914A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ НА ИНЕРТНЫХ НОСИТЕЛЯХ | 2007 |

|

RU2348878C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2018 |

|

RU2669217C1 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

РАСПЫЛИТЕЛЬНАЯ СУШИЛКА по авт. св. № 613176, отличающаяся тем, что, с целью повышения качества термообработки материала, спиральная линия, по которой размещены вводы теплоносителя, имеет переменный шаг, увеличивающийся в направлении распылителя, с соотношением каждого последующего шага к предыдущему, равным 1,1-1-8. СО О со СО ;со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-05-07—Публикация

1982-06-04—Подача