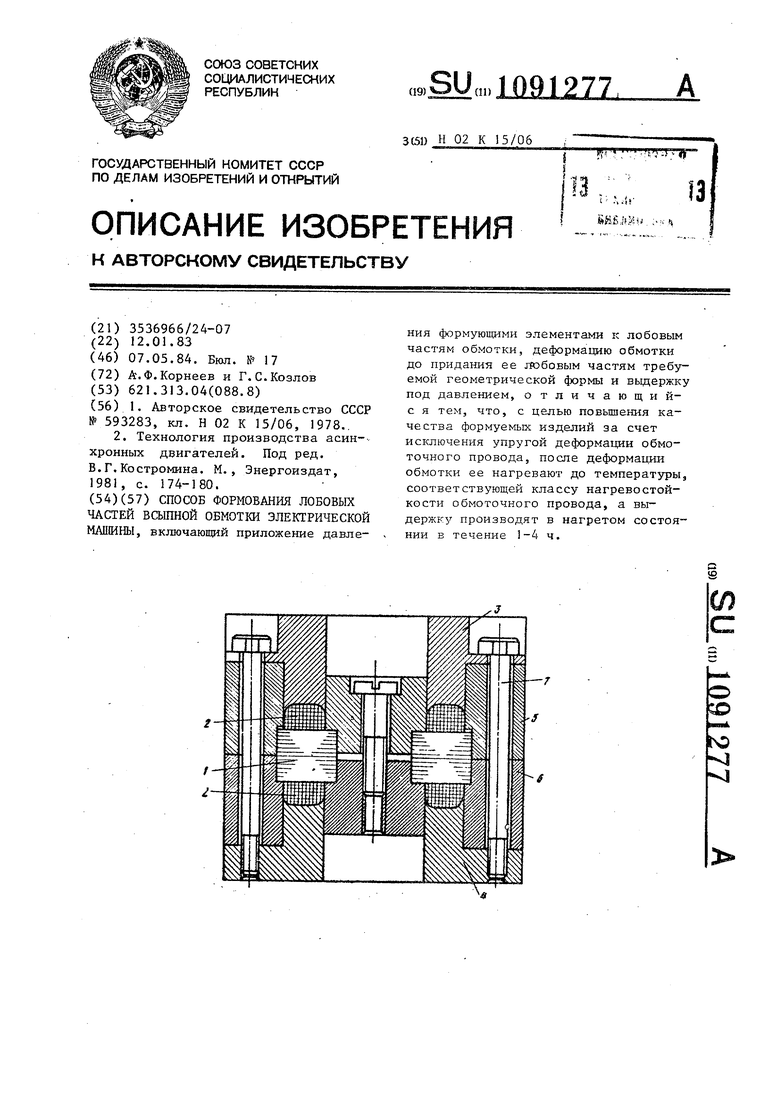

-7 Изобретение относится к техноло- гии изготовления электрических микро машин и может быть использовано в приборостроении, и электротехнической промьшшенности при формовании лобовых частей всыпных обмоток статоров и роторов с эмалевой изоляцкей обмоточного провода. Известен способ формования лобовых частей обмотки электрической машины, включающий установку на лобовую часть индуктора и подачу импульсов тока на обмотку двигателя и индуктора, вследствие чего под действием электродинамических сил происходит формов.ание лобовых час-тей С Недостатком известного способа является низкая точность формуемых обмоток и невозможность пропускания больших импульсов тока по обмоткам электрических машин, имеющих неболь шой диаметр обмоточного провода. Известен также способ формования лобовыхчастей всыпной обмотки элек трической машины, Включающий прило- жение давления формующими элементами к лобовым частям обмотки, деформапэю обмотки до придания ее лобовы частям требуемой геометрической формы и выдержку под давлением С23 Недостатком этого способа являет ся невысокое качество формуемых изделий из-за упругой деформации обмо точного провода после формования,чт приводит к изменению геометрии лобо вых частей. Цель изобретения - повьш1ение качества формуемых изделий за счет исключения упругой деформации обмоточного провода. Поставленная цель достигается те что согласно способу формования лоб вых частей всыпной обмотки электрической машины, включающему приложение давления формующими элементами к лобовым частями обмотки, деформаци обмотки до придания ее лобовым част требуемой геометрической формы и вы держку под давлением, после деформа ции обмотки ее нагревают до темпера туры, соответствующей классу нагрев стойкости обмоточного провода, а выдержку производят в нагретом соетоянии в течение 1-4 ч. На чертеже показано приспособлен для формования лобовых частей обмот с установленным в нем статором микродвигателя. Способ формования лобовых частей всыпной обмотки электрической машины осуществляется следующим образом. Статор I электродвигателя устанавливают в приспособление дпя формования rfoбoвыx частей. Приспособление устанавливают на пресс и опрессовывают лобовые части 2 обмотки статора 1 до соединения формующих элементов 3 и А с торцовыми поверхностями колец 5 и 6 и соединения колец 5 и 6 друг с другом. В таком положении формующих элементов 3 и 4 и колец 5 и 6 приспособления размеры лобовых частей 2 обмотки статора 1 соответствуют заданным размерам, что обеспечивается соответствующими размерами деталей приспособления. Не снимая усилия прессования, формуюпще элементы 3 и 4 и кольца 5 и 6 соединяли неподвижно с помощью болтов 7. Затем приспособление помещают в термостат и выдерживают при температуре, соответствующей предельно допустимой температуре класса нагревостойкости провода в течение 1-4 ч, после этого приспособление извлекают из термостата, и охлаждают до комнатной температуры и разбирают. Проведенное по указанному способу формование лобовых частей обмоток статоров электродвигателей, выполненных из провода с эмалевой изоляцией класса нагревостойкости до 130 С показало, что величина отпружинивания двух лобовых частей составила 0,09-0,005 мм, что примерно в 10 раз меньше, чем в способе-прототипе. Явление отпружинивания лобовых частей обмотки после опрессовки связано с возникновением упругих сил в проводниках обмотки. Появление упругих сил объясняется упругими свойствами слоя эластичной изоляционной эмали, нанесенной на поверхность медного провода. Эти свойства особенно проявляются после деформаций эмали провода, возникающие в эмали силы внутренних напряжений способны изменить положение медного проводника. Выдержка проводников обмотки статора (ротора) при предельно допустимой температуре, соответствующей классу нагревостойкости изоляции обмоточного провода в опрессованном состоянии, позволяет снять внутренние напряжения в эмали провода и, тем самым, практически устранить

отпружинивания лобовых

явление

частей обмотки. Время .вьщержки обмотки при предельно допустимой температуре, соответствующей классу нагревестойкости изоляции обмоточного Прово да, зависит от толщины эмалевого покрытия и состава эмали и определяется экспериментально в пределах 1-4 ч. Снижение температуры выдержки обмотки электрических микромашин на 20-3 О С по отношению к предельно допустимой температуре соответствующего класса нагревостойкости изоляции обмоточного провода приводит к необоснованному увеличению времени выдержки, а на 40-50 С и вовсе не приводит к желаемому результату.

Устранение явления отпружинивания лобовых частей обмотки после

опрессовки позволяет получать форму и размеры лобовых частей обмотки микромашины, соответствующие формующим элементам приспособления, в результате чего повышается точность формования и. снижается вероятность повреждения изоляции обмоточного провода в процессе опрессовки.

Время выдержки обмотки в опрессо ванном состоянии более 4 ,ч нецелесообразно, так как отпружинивазгие лобовых частей обмотки после выдержки в течение 4 ч практически отсутствует. Время выдержки обмотки менее J ч также нецелесообразно, так как приводит к ощутимому снижению точности формования лобовых частей. Изобретение позволяет повысить качество формования лобовых частей всыпных обмоток электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления статора электрической машины с всыпными обмотками | 1990 |

|

SU1778877A1 |

| Способ изготовления всыпных статорных обмоток электрических машин | 1991 |

|

SU1800559A1 |

| Способ дефектоскопии междувитковой изоляции всыпных обмоток электрических машин | 1989 |

|

SU1675801A1 |

| Способ изготовления и укладки обмотки в пазы магнитопровода электрической машины | 1981 |

|

SU989690A1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2516266C2 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593600C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ | 2007 |

|

RU2342723C1 |

СПОСОБ ФОРМОВАНИЯ ЛОБОВЫХ ЧАСТЕЙ ВСЫПНОЙ ОБМОТКИ ЭЛЕКТРИЧЕСКОЙ МАЛИНЫ, включающий приложение давления формующими элементами к лобовым частям обмотки, деформацию обмотки до придания ее лобовым частям требуемой геометрической формы и вьщержку под давлением, отличающийс я тем, что, с целью повышения качества формуемых изделий за счет исключения упругой деформации обмоточного провода, после деформации обмотки ее нагревают до температуры, соответствующей классу нагревостойкости обмоточного провода, а выдержку производят в нагретом состояНИИ в течение 1-4 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формообразования лобовых частей обмотки электрических машин | 1975 |

|

SU593283A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология производства асинхронных двигателей | |||

| Под ред | |||

| В.Г.Костромина | |||

| М., Энергоиздат, 1981, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-12—Подача