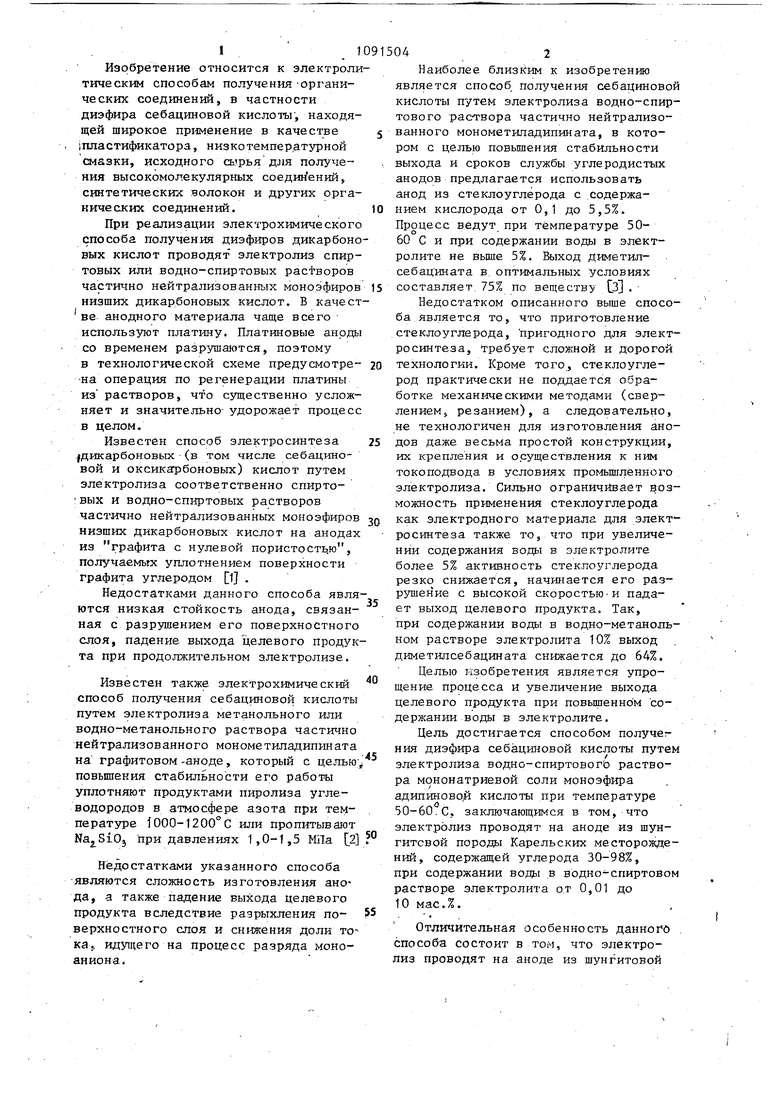

Изобретение относится к электроли тическим способам получения-органических соединений, в частности диэфира себациновой кислоты, находящей широкое применение в качестве (пластификатора, низкотемпердтурной смазки, исходного сьфьядля получения высокомолекулярных соединений, синтетических волокон и других органических соединений. При реализации электрохимического способа получения диэфиров дикарбоно вых кислот проводят электролиз спиртовых или водно-спиртовых расФворов частично нeйтpaлизoвaнIiь x моноэфиров низших дикарбоновых кислот. В качест ве анодного материала чаще всего используют платину. Платиновые аноды со временем разрушаются, поэтому в технологической схеме предусмотрена операция по регенерации платины из растворов, что существенно усложняет и значительно- удорожает процесс в целом. Известен способ электросинтеза |дикарбоновых - (в том числе себациновой и оксикагрбоновых) кислот путем электролиза соответственно спиртовых и водно-спиртовых растворов частично нейтрализованных моноэфиров низших дикарбоновых кислот на анодах из графита с нулевой пористость.ю, получаемых уплотнением поверхности графита углеродом 1 . Недостатками данного способа явля ются низкая стойкость анода, связанная с разрушением его поверхностного слоя, падение выхода целевого продук та при продолжительном электролизе. Известен также электрохимический способ получения себациновой кислоты путем электролиза метанольного или водно-метанольного раствора частично нейтрализованного монометкпадипината на графитовом -аноде, который с целью; повышения стабильности его работы уплотняют продуктами пиролиза углеводородов в атмосфере азота при температуре 1000-1200°С или пропитывают При давлениях 1,0-1,5 МЛа 2 Недостатками указанного способа -являются сложность изготовления ано да, а также падение выхода целевого продукта вследствие разрыхления по верхностного слоя и снижения доли то ка,, идущего на процесс разряда моноаниона. Наиболее близким к изобретению является способ, получения себациновой кислоты путем электролиза водно-спиртового раствора частично нейтрализованного монометиладипината, в котором с целью повышения стабильности выхода и сроков службы углеродистых анодов предлагается использовать анод из стеклоуглерода с содержанием кислорода от 0,1 до 5,5%. Процесс ведут при температуре 5060 С и при содержании воды в электролите не вьш1е 5%. Выход диметилсебацината в. оптимальных условиях составляет. 75% по веществу З . Недостатком описанного выше способа является то, что приготовление стеклоуглерода, пригодного для электросинтеза. Требует сложной и дорогой технологии. Кроме того, стеклоуглерод практически не поддается обработке механическими методами (сверлением, резанием), а следовательно, не технологичен для изготовления анодов даже весьма простой конструкции, их крепления и осуществления к ним токоподвода в условиях проь-ашленного электролиза. Сильно ограничивает озможность применения стеклоуглерода как электродного материала для элект росинтеза также то, что при увеличении содержания воды в электролите более 5% активность стеклоуглерода резко снижается, начинается его разрушение с высокой скоростью-и падает выход целевого продукта. Так, при содержании воды в водно-метанольном растворе электролита 10% выход диметилсебацината снижается до 64%. Целью изобретения является упрощение процесса и увеличение выхода целевого продукта при повышенном содержании воды в электролите. Цель достигается способом получег ния диэфира себациновой кислоты путем электролиза водно-спиртового раствора мрнонатриевой соли моноэфира адипиновой кислоты при температуре 50-60.С, заключающимся в том, что электролиз проводят на аноде из шунгитсвой породы Карельских месторождений, содержащей углерода 30-98%, при содержании воды .в водно-спиртовом растворе электролита о.т 0,01 до 10 мас.%. Отличительная особенность данном способа, состоит в том, что электролиз проводят на аноде из шунгитовой После электролиза из электролизата отгоняют метанол остаток разбавляют водой, промьшают .5% раствором бикарбоната натрия и отделяют диметилсеба цинат.Выход диметилсебацината25,8 г по веществу 76,6%, по току 55,3%. П р и м е р 2. В электролизер заливают водно метанольный раствор (такой же, как в примере 1) и проводят электролиз на аноде из шунгита ШЗО. Вес анода до опыта 5,0800 .г. После полной выработки свободного моноэфира опыт повторяют. После 20-кратного повторения вес анода составляет 5,0798 г, т.е. потери не превьшают 0,004%. Суммарный выход диметилсеба цинатав течение 20 циклов электросйй еза составляет 76,3% (всего пропущено 8400 Ач/м). П р и м е р 3. Проводят электросинтез с использованием того же анода, что ив примере 2, но с разным содержанием воды в электролите. Результата,чполучейные после 20 циклов (всего пропущено.8400 А/м) при;1 едены в табл. 2.. Т а б л и ц а 2 Влияние содержания воды в электро лите на выход диметилсебацината и на стойкость анода.

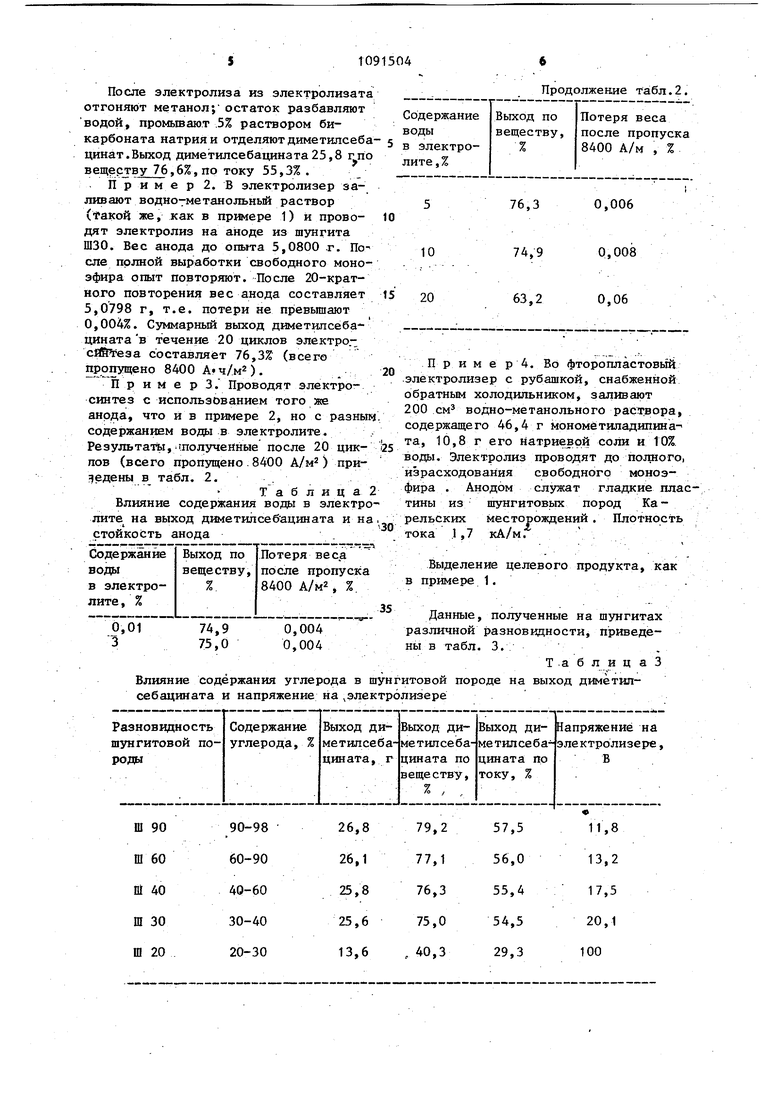

Влияние содержания углерода в шунгитовой породе на выход диметипсебацината и напряжение на электролизере

Данные, полученные на шунгитах различной разновидности, приведены в табл. 3.;

Т а б л и ц а 3 .- lE252™l™l Tf i П р и м е р 4. Во фторопластовьй .электролизер с рубашкой, снабженной обратным холодильником, запивают 200 см водно-метанольного раствора, содержаще го 46,4 г мономе тиладипин ата, 10,8 г его натриевой соли и 10% воды. Электролиз проводят до полного, израсходования свободного моноэ- фира . Анодом служат гладкие пластины из шунгитовьпс пород Карельских месторождений. Плотность тока 1,7 кА/м. Выделение целевого продукта, как в примере 1..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электросинтеза оксикарбоновых и дикарбоновых кислот | 1961 |

|

SU148801A1 |

| ) | 1970 |

|

SU265881A1 |

| Способ получения смеси диэфиров алифатических дикарбоновых кислот | 1975 |

|

SU577255A1 |

| Способ получения диметиловых эфиров алифатических дикарбоновых кислот с -с | 1978 |

|

SU732242A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА СЕБАЦИНОВОЙ КИСЛОТЫ | 1968 |

|

SU209444A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ДИЭФИРОВ ВЫСШИХ НЕНАСЫЩЕНПЫХ ДИКАРБОНОВЫХ КИСЛОТ | 1964 |

|

SU164251A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВЫХ ЭФИРОВ АДИПИНОВОЙ ИЛИ ПРОБКОВОЙ КИСЛОТЫ | 1972 |

|

SU335224A1 |

| Способ получения -метил -2пирролидона | 1976 |

|

SU619484A1 |

| Способ получения смеси диметиловых эфиров разветвленных алифатических дикарбоновых кислот | 1980 |

|

SU888467A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИХЛОР-4-МЕТИЛПЕНТАДИЕНА-1,4 | 1991 |

|

RU2039730C1 |

СПОСОБ ПОЛУЧЕНИЯ ДИЭФИРА СЕБДЦИНОВОЙ КИСЛОТЫ путем электролиза водно-спиртового раствора мононатриевой соли моноэфира адиштовой кислоты при температуре 50-60С, отличающийся тем, что, с целью упрощения процесса и увеличения выхода целевого продукта при повышенном содержаний воды в электролите, электролиз проводят на аноде из шунгитовой породы Карельских . месторождений, содержащей углерода , при содержании воды в водно спиртовом растворе электролита 0,0110 мас,%.I (Л

90-98

90 60-90 60 40-60 40 30-40 30 20-30 20

11,8 13,2 17,5 20,1 100

породы Карельских месторождений, со-т держащей углерода 30-98%, при содержании воды в водно-спиртовом растворе электролита от 0,01 до 10 мас.%.

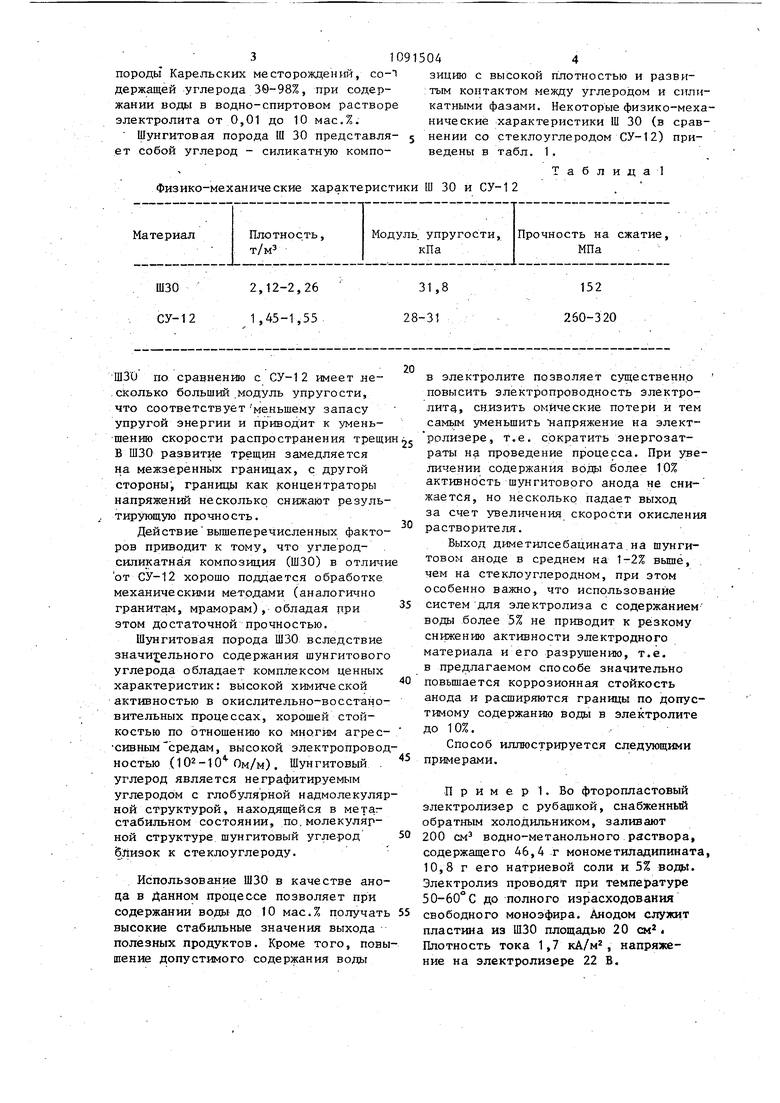

Шунгитовая порода Ш 30 представля- 5 ет собой углерод - силикатную компоФизико-механические характеристики ШЗО по сравнению с СУ-12 имеет не.сколько больший .модуль упругости, что соответствует меньшему запасу упругой энергии и приводит к уменьшению скорости распространения трещи В ШЗО развитие трещин замедляется на межзеренных границах, с другой Стороны, границы как концентраторы напряжений несколько снижают результирующую прочность. Действие вышеперечисленных факторов приводит к тому, что углеродсиликатная композиция СШЗО) в отличи от СУ-12 хорошо поддается обработке механическими методами (аналогично гранитам, мраморам), обладая при этом достаточной прочностью. Шунгитовая порода ШЗО вследствие значительного содержания шунгитового углерода обладает комплексом ценных характеристик: высокой химической активностью в окислительно-восстановительных процессах, хорошей стойкостью по отношению ко многим агрес сивнымсредам, высокой электропровод ностью (102-10 Ом/м). Шунгитовый углерод является неграфитируемым углеродом с глобулярной надмолекуляр ной структурой, находящейся в метагстабильном состоянии, по,молекулярной структуре шунгитовый углерод ёйизок к стеклоуглероду. Использование ШЗО в качестве аноца в Данном процессе позволяет при содержании воды до 10 мас.% получать высокие стабильные значения выхода полезных продуктов. Кроме того, повы шение допустимого содержания воды

зицию с высокой плотностью и разви:тым контактом между углеродом и силикатными фазами. Некоторые физико-механические характеристики Ш 30 (в сравнении со стеклоуглеродом СУ-12) приведены в табл. 1,

Таблица Ш 30 и СУ-12 . в электролите позволяет существенно повысить электропроводность электролиту, СНИЗИТЬ омические потери и тем самь1М уменьшить напряжение на электролизере, т.е. сократить энергозатраты на проведение процесса. При увеличении содержания воды более 10% активность шунгитового анода не снижается, но несколько падает выход за счет увеличения скорости окисления растворителя. Выход диметилсебацината.на шунгитовом аноде в среднем на 1-2% выше, чем на стеклоуглеродном, при этом особенно важно, что использование систем для электролиза с содержанием воды более 5% не приводит к резкому снижению активности электродного материала и его разрушению, т.е. в предлагаемом способе значительно повьшгается коррозионная стойкость анода и расширяются границы по допустимому содержанию воды в электролите до 10%. Способ иллюстрируется следующими примерами. П р и м е р 1. Во фторопластовый электролизер с рубащкой, снабженный обратным холодильником, заливают 200 см водно-метанольного раствора, содержащего 46,4 г монометиладипината, 10,8 г его натриевой соли и 5% воды. Электролиз проводят при температуре 50-60°С до полного израсходования свободного моноэфира. Анодом служит пластина из ШЗО площадью 20 см. Плотность тока 1,7 кА/м, напряжение на электролизере 22 В.

Использование шунгитовых анодов при электросинтезе диметилсебацината позволяет обеспечить стабильный и более высокийвыход целевого продукта (при содержании воды в электролите 10% выход диметилсебацината повьшается с 64 до 75%), высокую коррозионную стойкость анода, повысить в два раза допустимое содержание воды в электролите (по сравнени Со стеклоуглеродным анодом), улуч15048

шить экономические показатели процесса за счет большей технологичности изготовления и более низкой стоимости анода. Возможность использования природного материала - шунгитовой породы , запасы которой достаточно велики, позволяет исключить из применения дорогие , дефицитные (платина) и недостаточ -но , технологичные (стеклоуглерод материалы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР по заявке №3308214/04, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| ( | |||

Авторы

Даты

1985-06-30—Публикация

1982-02-17—Подача