со to

4; ьо

Изобретение относится к цветной металлургии и может быть использовано для получения глинозема по комбинированной схеме Байер-спекания.

Известен последовательный и параллельный -варианты комбинированной схемы Байер-спекания, согласно которым низкокачественное сырье перерабатывают спеканием, а высококачественное, по методу Байера, путем выщелачивания оборотным щелочно-алюминатным раствором 1.

Недостатком известных способов является отсутствие операции вывода вредных компонентов из боксита, поступающего на выщелачивание в щелочно-алюми натном растворе. Повыщенное содержание в бокситах таких вредных примесей, как сульфиды, карбонаты, минералы кремния приводит к значительным потерям глинозема, щелочи и ухудшает качество получаемого продукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является, способ переработки бокситов, предусматривающий выделение флотацией в щелочной среде при рН 9-11 сульфидов, карбонатов и силикатов с последующей переработкой низкокачественных продуктов по способу спекания, а высококачественного - по методу Байера. Щелочная среда при флотационном выделении вредных примесей создается введением в воду кальцинированной или (и) каустической соды. Спекание низкокачественного продукта проводят с содой. Высококачественный продукт перерабатывают на глинозем путем его выщелачивания щелочно-алюминатными растворами, содержащими 140-320 г/л 2., Это позволяет снизить потери глинозема и щелочи при переработке высококачественного боксита в щелочно-алюминатных растворах. Кроме того, происходит более рациональное использование минералов, слагающих боксит. Так, карбонаты и силикаты, выделенные в низкокачественный продукт, кат правляются на переработку по наиболее целесообразному для- них способу спекания.

Однако при использовании данного способа невысок выход высококачественного продукта при разделении, повыщенное содержание в нем примесей кремнезема и, карбонатов ухудщает качество продукта.

После флотационного разделения высококачественный и низкокачественный продукты не могут быть непосредственно направлены в виде пульп на выщелачивание в щелочно-алюминатном растворе (высококачественный продукт) и на спекание (низкокачественный продукт). Переработка продукта флотационного разделения бокситов на глинозем может быть осуществлена только после предварительного их обезвоживания (сгущение, фильтрование и сущка). Это приводит к значительному усложнению технологии переработки бокситов и повышенному расходу реагентов (Ыа..СОз или NaOH при флотации, полиакриламид или ржаная мука при сгущении продуктов флотации).

Целью изобретения является повышение выхода высококачественного продукта, его качества и упрощение процесса.

Поставленная цель достигается способом переработки бокситов, включающим флотационное разделение на низкокачестQ венный и высококачественный продукты, переработку низкокачественного продукта спеканием, а высококачественного - по методу Байера, флотационное разделение проводят в щелочно-алюминатном растворе.

В качестве щелочно-алюминатного

5 раствора используют оборотный раствор с концентрацией 140-320 г/л Na.jOo(jm.H каустическим модулем 3,5-3,7.

Флотацию проводят в оборотных щелочно-алюминатных растворах, что позволяет исключить операции обезвоживания (сгущение, фильтрование и сущка) обогащенного, высококачественного продукта, так как последующая операция - выщелачивание обогащенного продукта - проводится в этих же растворах.

5 В качестве флотореагентов применяют класс жирнокислотных собирателей (олеиновая кислота, технические жирные кислоты, талловое масло, сульфанол, окисленный рисайкл), а также технические жирные кислоты - отходы производства себациновой кис0 лоты, содержащие смесь олеиновой, стеариновой, пальметиновой кислот с активностью 35-40% в количестве 900-1200 г/т.

В качестве регулятора флотации используют жидкое стекло в количестве 900- 1500 г/т.

Наличие алюмината натрия в щелочноалюминатном растворе является определяющим для успещного разделения силикатов, карбонатов и алюминийсодержащих минералов. В щелочно-алюминатном растворе

.. жидкое стекло разлагается с последующим взаимодействием с алк)минатом натрия. При этом образуется гелеобразный алюмосиликат натрия, который является активатором флотационного разделения силикатных, карбонатных и алюминийсодержащих минера5 лов.

Жирнокислотный собиратель в щелочноалюминатном растворе имеет повышенную селективную способность по отнощению к минералам боксита. Это связано с тем, что щелочнб-алюминатные растворы являются

0 хорощим диспергатором бокситовой пульпы. Пример 1 (прототип). Боксит Уральского месторождения подвергают измельчению до содержания класса 0,074 мм 90-92% и направляют на флотационное разделение в водной слабощелочной содовой среде с рН 9- 11. Расход соды 6-10 кг/т боксита.

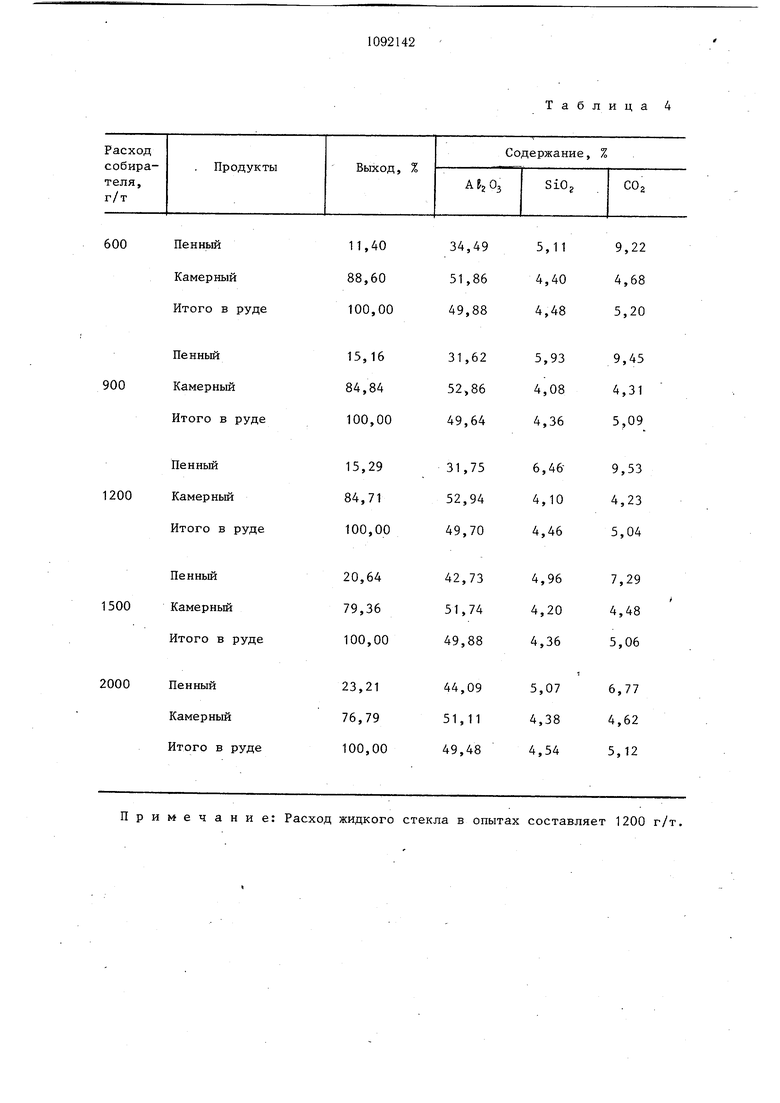

Условия пиритной флотации: расход бутилового ксантогената калия 300 г/т; медкого купороса - 180 г/т; вспенивателя Т- 66-50 г/т. Условия карбонатной флотации; расход жидкого стекла - 900 г/т; технических жирных кислот - 1200 г/т. Условия выделения силикатов; расход анилина - 70 г/т; гексаметофосфата - 350 г/т; таллового масла - 300 г/т. Флотационное удаление сульфидов, карбонатов и силикатов проводят в одну стадию без пере чисток низкокачественных продуктов. Результаты флотационнго разделения бокситов Урала по прототипу приведены в табл. 1. При переработке высококачественного обогащенного боксита по способу Байера получено извлечение в раствор 93,6о/), при выходе красного шлама - 32,4%. При переработке низкокачественного про дукта (силикатный и карбонатный концентраты) по способу спекания получают извлечение из спека, %; . - 97,9; Na,O - 97,8. , Пример 2 (предлагаемый). Боксит измельчают в щелочно-алюминатном растворе и направляют на флотационное разделение. Флотацию проводят в щелочно-алюминатных растворах, используемых на.глиноземных заводах. Содержание Na,,Oo6i4 в растворе составляет; 40-50 140- 150 г/дмЗ; 290-320 г/дм. Отношение Ж;Т во флотационной пульпе равно 3;1. В качестве флотореагентов применяют в качестве собирателей олеиновую кислоту, окисленный рисайкл, талловое масло, сульфанол и технические жирные кислоты. Регулятор процесса флотации - жидкое стекло. Основные результаты флотационноТаблица 1 го разделения боксита на низкокачественный (с повышенным содержанием карбонатов и минералов кремния) и высококачественный продукты приведены в табл. 2. Наилучшие показатели по разделению боксита достигаются при использовании технических жирных кислот при расходе 900- 1200 г/т и жидкого стекла при расходе 900-1500 г/т. Высококачественный продукт после фло„тации в щелочно-алюминатном растворе в виде пульпы направляют на вышелачивание в этом же растворе. При этом выход красного щлама составляет 31,8%, извлечение в раствор - 94,. Низкокачественный продукт спекают с содой и известняком при 1200°С. При вышелачивании спека щелочно-алюминатными растворами в раствор переходит, %; AfaOj - 97,9; ЫагОз97,7. В табл. 3 представлены результаты опытов по выбору собирателя для флотационного разделения бокситов в ш.елочно-алюминатных растворах. В табл. 4 даны результаты опытов по определению оптимального расхода собирателя флотации - технических жирных кислот. В табл. 5 представлены результаты исследований по определению оптимального расхода активатора - жидкого стекла. Настоящий способ, по сравнению с известным, позволяет; увеличить выход высококачественного продукта на 6,1-7,8%; повысить качество этого продукта за счет увеличения кремневого модуля на 0,1 - 0,3 и снижения содержания карбонатов на 0,30-0,75%; упростить технологию переработки бокситов, исключив операцию обезвоживания высококачественного продукта флотации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки диаспоровых бокситов | 1979 |

|

SU865805A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ОБОГАЩЕНИЯ ВЫСОКОКАРБОНАТНЫХ БОКСИТОВ ДЛЯ ПРОИЗВОДСТВА ГЛИНОЗЁМА | 2021 |

|

RU2752160C1 |

| Способ переработки высококачественных и низкокачественных бокситов | 1980 |

|

SU931716A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2013 |

|

RU2574252C2 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ВЫСОКОСЕРНИСТОГО И ВЫСОКОКАРБОНАТНОГО БОКСИТА | 1998 |

|

RU2152904C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

| БЕЗОТХОДНАЯ ПЕРЕРАБОТКА БОКСИТОВ И КРАСНОГО ШЛАМА | 2021 |

|

RU2775011C1 |

1. СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ, включающий флотационное разделение на низкокачественный и высокока-. чественный продукты, переработку низкокачественного продукта спеканием, а высококачественного - по методу Байера, отличающийся тем, что, с целью повышения выхода высококачественного продукта, его качества и упрощения процесса, флотационное разделение проводят в щелочно-алюминатном растворе. 2. Способ по п. 1, отличающийся тем, что в качестве щелочно-алюминатного раствора используют оборотный раствор с концентрацией 140-320 г/т NajOo6uj и каустическим модулем 3,5-3,7.

100,049,985,063,639,88100,0

3,6038,644,281,609,032,78

10,8036,653,2.68,2411,247,92

8,2029,169,652,203,124,78

19,033,426,025,635,5512,70

77,4054,574,863,2311,2384,52 Примечание: Расход жидкого стекла в

Таблица 4 опытах составляет 1200 г/т. Примечание: Расход

Таблица 5 технических.жирных кислот составляет 1200 г/т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лайнер А | |||

| И | |||

| и др | |||

| Производство глинозема | |||

| М., «Металлургия, 1978, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки диаспоровых бокситов | 1979 |

|

SU865805A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-05-15—Публикация

1982-10-15—Подача