Изобретение относится к металлур гии, в частности к изысканию чугу нов, применяемых для отливки мелющи тел, обладающих повьлпенной прочностью и ударостойкостью. Известен чугун Ш следующего хк ческого состава, мас.%: Углерод 2,8-3,3 Кремний 0,5-1,2 Марганец 0,5-0,8 Церий 0,04-0,08 Иттрий 0,02-0,07 Железо - Остальное Недостатком известного чугуна яв ляется низкая прочность, обусловлен ная наличием в структуре большого к личества хрупкой составляющей - цементита, что вызвано низким параметром графитизации (Kf), т.е. малы содержанием графитизирующего элемен та кремния. Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун 2J следующего химического состава,мас Углерод 3,0-3,6 Кремний 2,0-2,6 Марганец 0,3-0,7 Фосфор О,1-0,3 Церий0,03-0,06 Бор0,016-0,06 СераДо 0,05 ЖелезоОстальное . Известный чугун характеризуется высоким модулем упругости, недоста точной прочностью и ударостойкость из-за наличия в структуре большог количества ледебурита. Целью изобретения является-повы шение предела прочности при изгибе ударостойкости чугуна и снижение м дуля упругости. Поставленная цель достигается тем, что чугун, содержащий углерод кремний, марганец,фосфор,церий и ж лезо, дополнительно содержит ланта при следующем соотношении компонентов, мас.%: Углерод 3,2-3,8 Кремний 2,0-3,0 Марганец 0,5-0,8 Фосфор 0,3-0,8 Церий 0,16-0,2 Лантан 0,08-0,1 Железо Остальное При установлении необходимых со ношений компонентов учитывали след щее . Углерод является основным элементом, определяющим количество карбидной фазы, а также структуру металлической матрицы. Увеличение содержания его свьшзе 3,8%,приводит к выделению графитных включений, снижающих твердость, хгугуна. При содержаниях углерода ниже 3,2% уменьшается содержание в структуре карбидной фазы, снижающей твердость чугуна. Кремний в указанных пределах является легирующим элементом в белых чугунах, првышающим микротвердость феррита. Кроме того, он обеспечивает получение необходимой степени графити- . зации чугуна (К,.). Увеличение содержания кремния свьшхе 3,0 % приводит к снижению физико-механических и специальных свойств. При снижении содержания кремния ниже 2,0% параметр графитизации Kf низок, а поэтому наблюдается рыхлость металла. Марганец в пределах 0,3-0,8% способствует обессериванию и раскислению чугуна, позволяет регулиров-ать структуру металлической матрицы. При увеличении содержания его вьше 0,8% увеличивается зерно, появляется транскристалличность в макроструктуре чугуна. При уменьшении содержания марганца менее 0,5% снижаются физикомеханические и специальные свойства . Фосфор в указанных пределах способствует повьш1ению твердости и жидкотекучести белого чугуна. При содержаниях фосфора ниже 0,3% указанное . влияние проявляется незначительно. При содержаниях выше 0,8% в структуре резко увеличивается количество хрупкой фосфидной эвтектики, которая снижает износостойкость чугуна. Пример , В высокочастотной печи ЛПЗ-67 М выплавляют чугуны предлагаемого состава и прототипа и заливают в кокильные формы для вырезки образцов для испытания физико-механических свойств, а также шары диаметром 60 мм. Модифицирование осуществляют : металла прототипа - ферроцериеМ, а предлагаемого чугуна церийлантановой лигатурой. Отливки получают следующих размеров: диаметр 50 мм;, высота 200 мм; шар диаметром 60 мм. Из циливдрических отливок вырезают образцы для химического анализа, металлографических исследований, измерения пределов прочности при изгибе и растяжении.

определения модуля упругости. Отлитые шары испытывают на ударостойкость. Испытания механических свойств проводят по стандартным методикам. Испытание ударостойкости производят по числу ударов до разрушения ли того шара при падении с высоты 6м. Модуль упругости определяют ультразвуковым методом на установке УЗИС-ЛЭТИ.

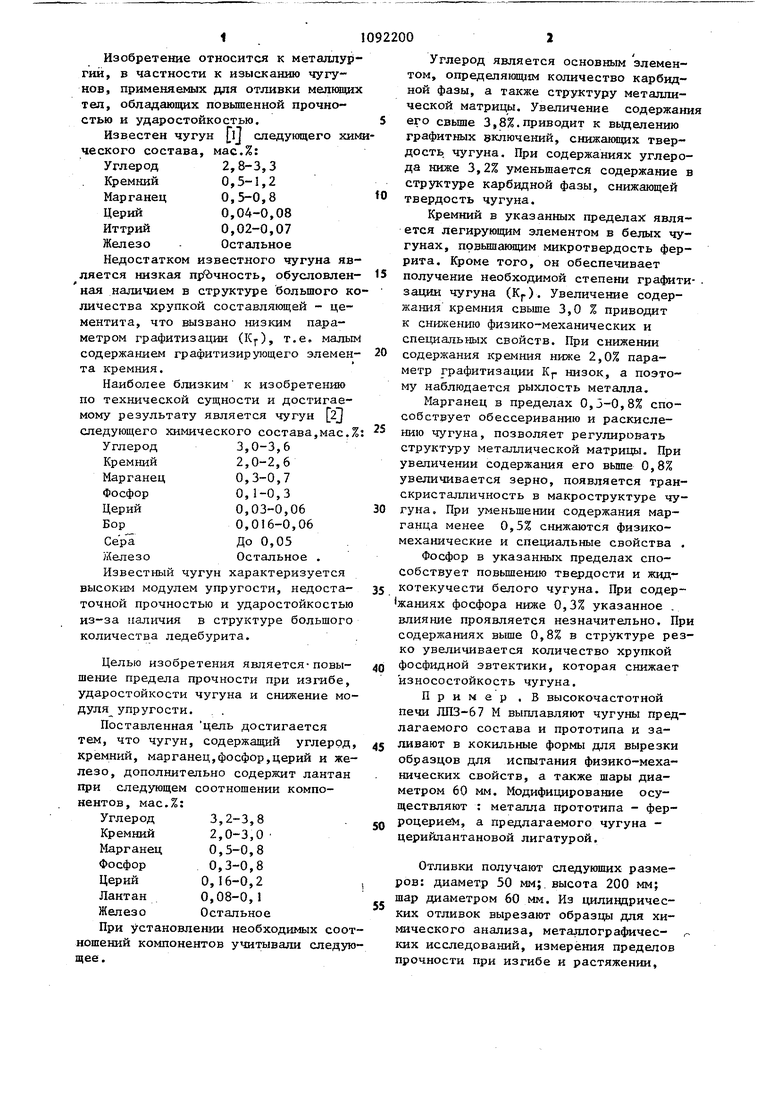

Химический состав и результаты испытаиий приведены в таблице.

Из при1веденных данных видно, что модифицирование церием и лантаном в совокупности с повышенным содержанием , фосфора приводит к повьш1ению предела прочности при изгибе на 16-35 , ударостойкости на 21-65% и снижению модуля упругости на 6-18%.

Годовой экономичес&ий эффект от стальных катаных шаров диаметром 60 мм литыми из чугуна предлагаемого состава составит 6547531 руб.ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1135790A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1705396A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1984 |

|

SU1227706A1 |

| ЧУГУН | 2008 |

|

RU2375489C1 |

| Ковкий перлитный чугун | 1982 |

|

SU1137110A1 |

| Чугун | 1982 |

|

SU1049557A1 |

ЧУГУН, содержащий углерод, кремний, марганец,фосфор, церий и железо, отличающийся тем, что, с целью повынения предела прочности при изгибе, ударостойкости и снижения модуля упругости, он дополнительно содержит лантан при следующем соотнетпении компонентов, мас.%: 3,2-3,8 Углерод 1фемний 2,0-3,0 Марганец 0,5-0,8 Фосфор 0,3-0,8 Церий О,16-0,2 Лантан 0,08-0,1 Железо Остальное V

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1974 |

|

SU523956A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU206109A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-15—Публикация

1982-12-24—Подача