I1

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих в условиях ударно-абразивного износа.

Цель изобретения - снижение модуля упругости, повьшение удароустойчивос- ти, износостойкости, предела прочности при изгибе и предела прочности при растяжении.

При установлении необходимых соот- ношений компонентов учитывали следующее .

Износостойкость чугуна с мартен- ситной матрицей повьшается по мере увеличения содержания углерода. Верх НИИ практический предел содержания углерода в большинстве случаев обусловливается эвтектическим составом, потому что при более высоком содержании углерода появляются первичные карбиды, склонные к разрушению, что и приводит к возрастанию износа. При содержаниях углерода менее нижнего рекомендуемого предела значительно уменьшается количество карбидной фа- зы, что приводит к снижению твердости и, как следствие, износостойкости

Кремний. В выбранных концентрация кремний нейтрализует карбидирующее действие марганца, т.е. обеспечивает получение необходимой степени графи- тизации чугуна (Кр). При уменьшении содержания кремния ниже 1,2% парамет графитизации чугуна (Кр) низок, а поэтому такой чугун обладает недостаточной прочностью. Увеличение содер- жания кремния вьш1е рекомендуемого верхнего предела не позволяет получить белый безграфитовый чугун.

Марганец. Наибольшие прочность и износостойкость белых чугунов с плас тинообра зной эвтектикой и высокотвердыми специальными карбидами ниобия могут быть достигнуты только в случае, если они находятся в твердой и прочной матрице. В предложенном чугуне для получения мартенситной матрицы предусматривается легирование марганцем в пределах 2,5-4,0% в комбинации с 1,5-2,5% никieля, Снижение концентрации марганца ниже 2,5% не позволяет получить мартенситную матрицу, в структуре .присутствует тро- остит, снижая износостойкость. Повышение содержания марганца свыше 4,0% не приводит к дальнейшему улучшению свойств.

Никель. Как уже указывалось вьшге, пределы содержаний никеля выбраны

ю

-(5 20 25

зо

0

5

7062

исходя из необходимости получения мартенситной матрицы. Нижний предел содержания никеля, обеспечивающий-в чомбинации с 2,5-4,0% марганца получение мартенситной матрицЕЛ, составляет 1,5%. Оптимальную прочность и износостойкость обеспечивает легирование 2,5% никеля. Повышение концентрации никеля свыше 2,5% к значительному увеличению свойств не приводит, а стоимость такого чугуна возрастает значительно.

Ниобий. В предложенном чугуне одной из причин повышения износостойкости является ввод ниобия в количествах, обеспечивающих образование высокотвердых его карбидов (установлено, что такими пределами являются 0,15-0,30%). Применьших концентрациях карбиды либо вовсе -не образуются (содержание до 0,1%), либо их очень мало и повьш1ение износостойкости незначительно. Содержание ниобия свыше 0,3% способствует некоторому снижению свойств.

При выборе модификаторов для подавления вьщеления ледебурита в белом чугуне и повьш1ения свойств учтено, что известные модификаторы (церий,, иттрий, лантан, неодим) в значительной степени отличаются друг от друга по химической активности, модифицируемому влиянию 5 имеют различные температуры плавления, кипения, теплоты образования соединений и энергии Гиббса. Однозначно установлено, что, например, максимальную микро- |Твердость цементита и перлита позво- (ляет получить модифицирование иттрием и лантаном, а феррита - модифицирование и неодимом (механизм такого влияния изучен недостаточно). Комплексное модифицирование указанными модификаторами приводит к преимущественному образованию Се02, энергия Гиббса которого значительно ниже, чем У LajO и YjOj. Таким образом установили нижние пределы содержания указанных элементов, обеспечивающие подавление выделения ледебуритной эвтектики и преобразование ее в пласти- нообразную (низкние пределы концентраций модификаторов для данного случая должны быть следующими, мае.%: церий 0,06, иттрий 0,06, лантан П,04, неодим 0,04. Уменьшение концентраций модификаторов (любого из указанных) ниже рекомендуемых пределов не позволяет получить пластинообразную эвтектику, в структуре присутствует ледебурит, приводящий к - снижению износостойкости. Верхние пределы концентраций иттрия и лантана определяли по степени возрастания микротвердости карбидной фазы. При концентрации 0,1% иттрия и 0,08% лантана микротвердость карбидной фазы была максимальной. Дальнейшее увеличение содержаний этих элементов приводило к образованию большего количества неметаллических включений, снижающих износостойкость Учитывая, что церий в первую очередь расходуется на рафинирование расплава, рассчитали минимально необходимое его содержание, а потом по степени возрастания микротвердости матрицы определили максимальную его концентрацию. Верхний предел неодима также определяли от степени возрастания микротвердости матрицы. При 0,1% церия и 0,08% неодима (в комплексе с 0,01% иттрия и 0,08% лантана) микротвердость матрицы была максимальной. Дальнейшее увеличение концентраций указанных элементов не приводит к повышению микротвердости и, как следствие, износостойкости. Степень модифицирующего влиния индивидуальных рассматриваемых элементов - модификаторов в значительной мере возрастает при комплексном использовании и в большинстве случаев модифицирование индивидуальным элементом - модификатором не позволяет достичь результатов, полученных при комплексном модифицировании.

Пример . Чугун выплавляли в индукционной печи ЛПЗ-бУМ с кислой футеровкой. Модифицирование производили следующим образом: модифицирующие элементы (церий, иттрий, лантан, неодим) вводили в ковщ перед выпуском металла в виде иттрий-цериевой и лан1 2 3

3,75 0,31 2,1 1,25 0,1 - 0,12 0,2 3,6 0,5 2,95 1,9 0,2 - 0,2 0,25 3,51 0,68 3,47 2,15 0,3 - 0,3 0,38

тан-неодимовой лигатавов, мас.%:

Иттрий 15-20

Церий 15-20

Углерод 0,3-0,5

Кальций 0,4-0,5

Кремний 30 - 35

Железо Остальное Железо Остальное

Ниобий вводили в виде ферросплавов в печь при доводке.

Чугун при 1500+5°С выпускали в ковщ с необходимой навеской модификаторов и при достижении температу- рь1 1330-1340 С заливали в кокильные формы. Отливки имели размеры: диаметр 50 мм, высота 200 мм. Из отливок вырезали образцы для химического анализа, металлографического иссле- дования, измерения пределов прочности при изгибе и растяжении, износостойкости и .модуля упругости. Испытания механических свойств проводили по стандартным методикам. Износостойкость сплава определяли на установке СМЦ-2 при трении скольжения с усилием 70 кгс/мм .Испытание ударостойкости производили по числу ударов до разрушения литого щара при падении с высоты 6 м. Модуль упругости определяли ультразвуковым методом на установке УЗИС-ЛЭТИ.

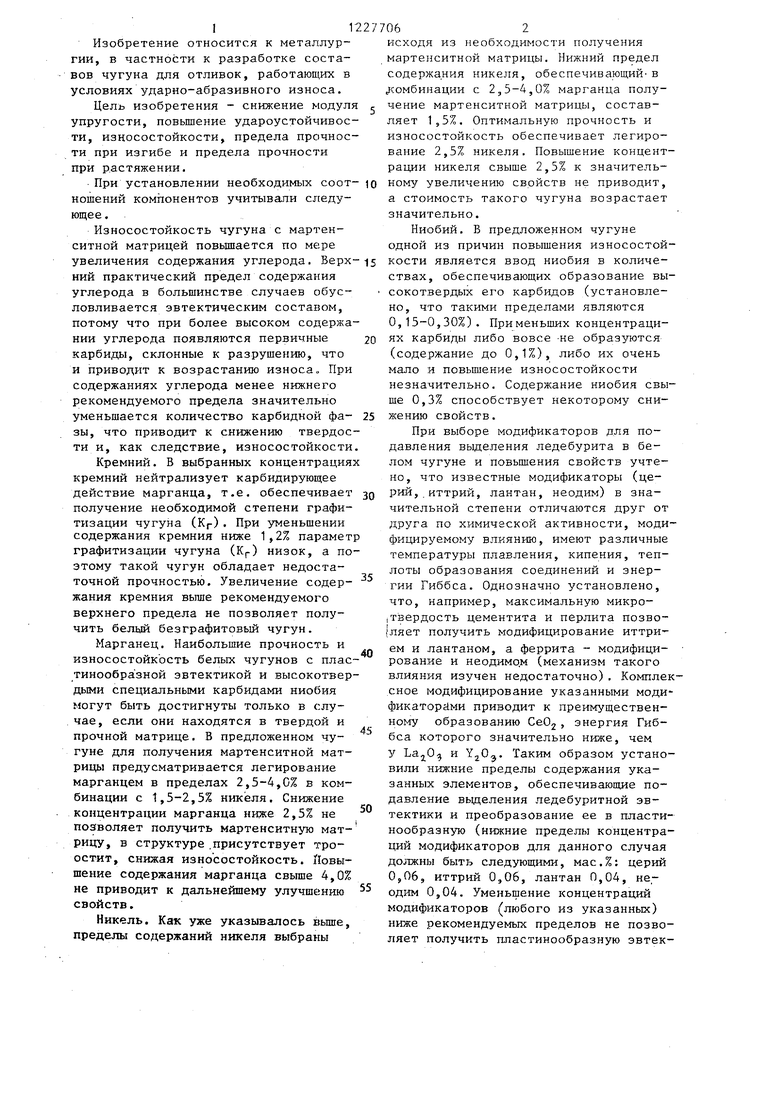

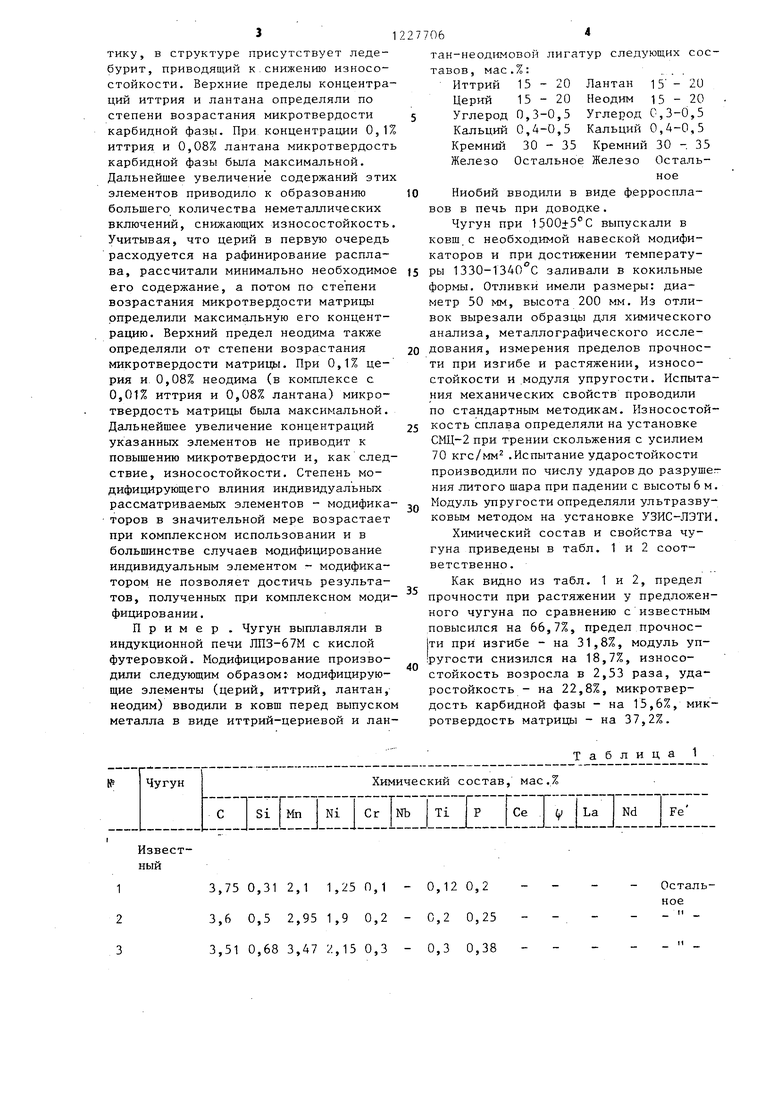

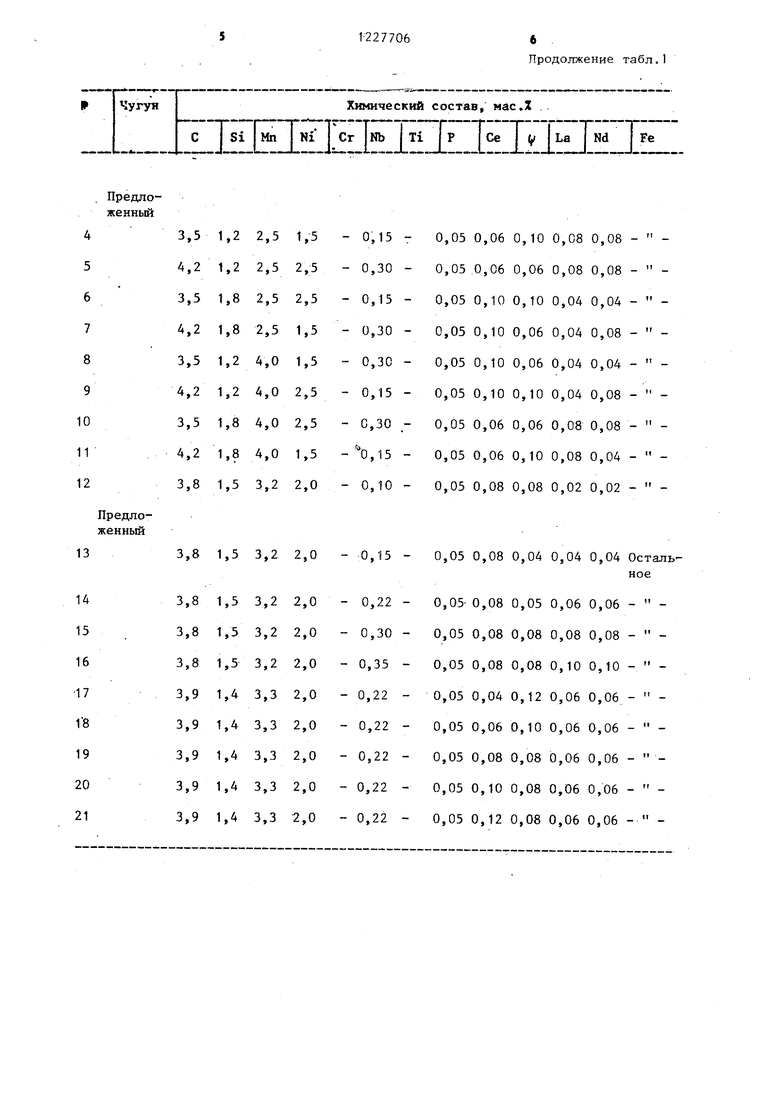

Химический состав и свойства чугуна приведены в табл. 1 и 2 соответственно.

Как видно из табл. 1 и 2, предел прочности при растяжении у предложенного чугуна по сравнению с известным повысился на 66,7%, предел прочности при изгибе - на 31,8%, модуль упругости снизился на 18,7%, износостойкость возросла в 2,53 раза, ударостойкость - на 22,8%, микротвердость карбидной фазы - на 15,6%, микротвердость матрицы - на 37,2%.

Таблица 1

Остальное II

Продолжение табл,1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU1014958A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Способ обработки чугуна при изготовлении прокатных валков | 1984 |

|

SU1303260A1 |

| Чугун | 1983 |

|

SU1113422A1 |

| Чугун | 1982 |

|

SU1089162A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

SU1827121A3 |

| Чугун | 1988 |

|

SU1571096A1 |

| Износостойкий чугун | 1979 |

|

SU831851A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ЛЕГИРОВАННЫЙ ЧУГУН | 0 |

|

SU175236A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-30—Публикация

1984-07-13—Подача