со

00

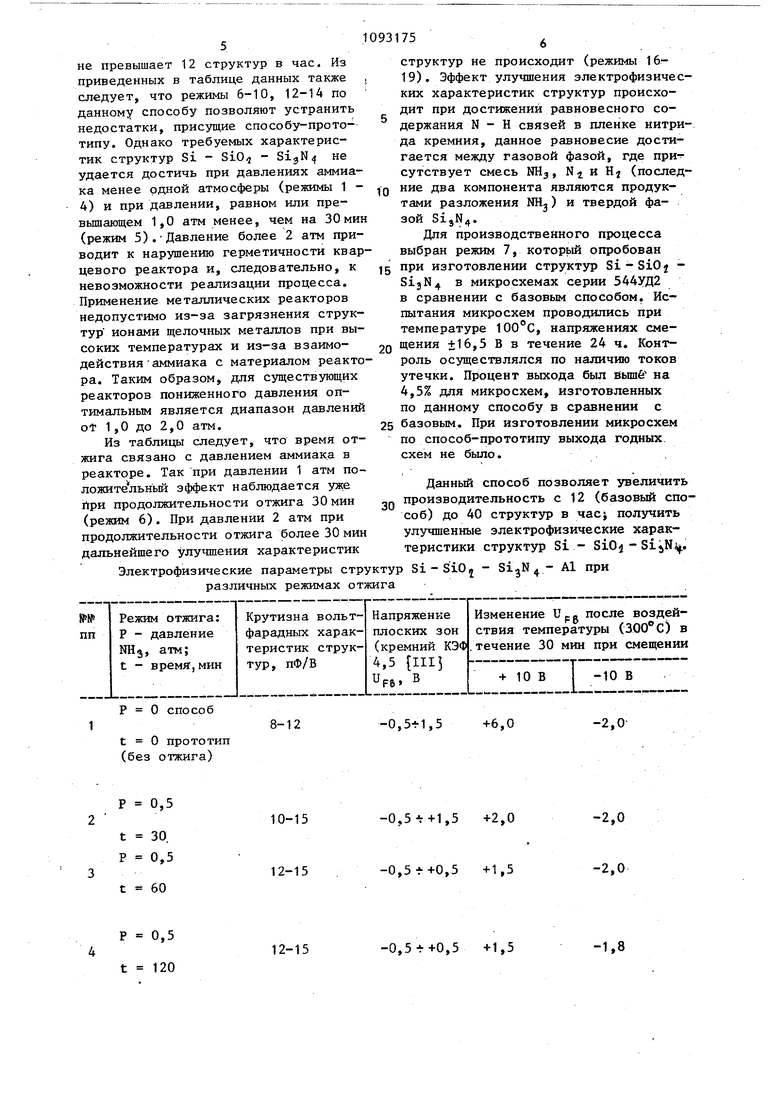

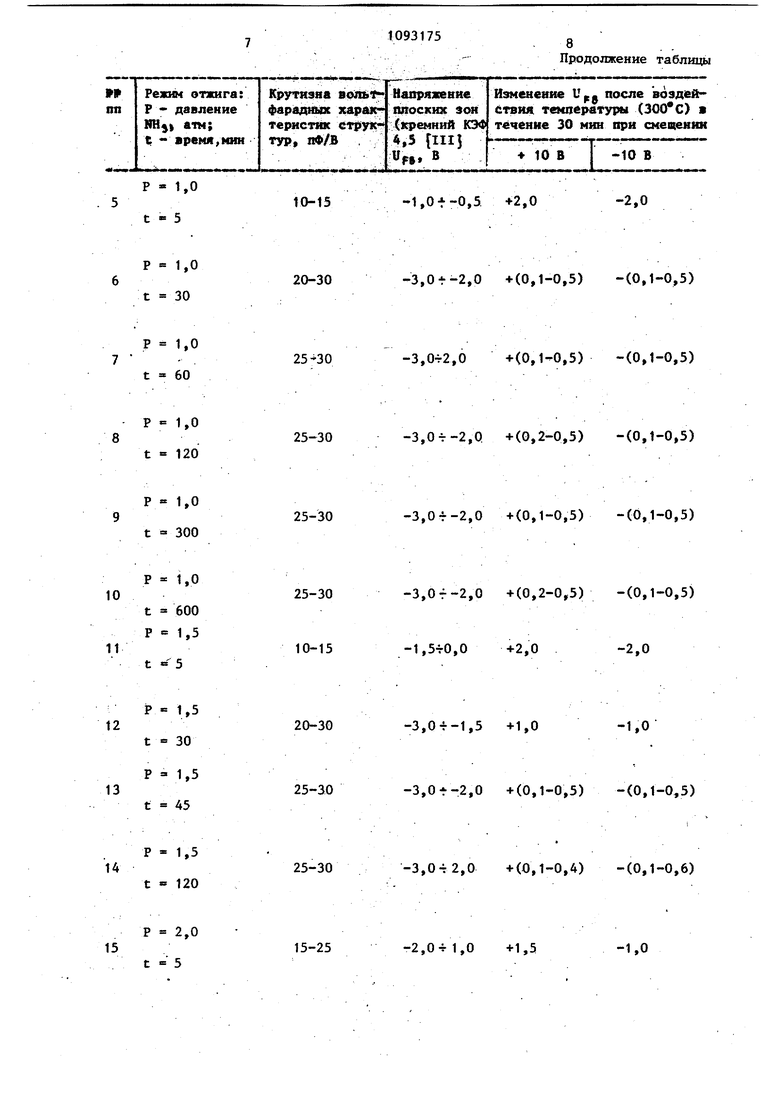

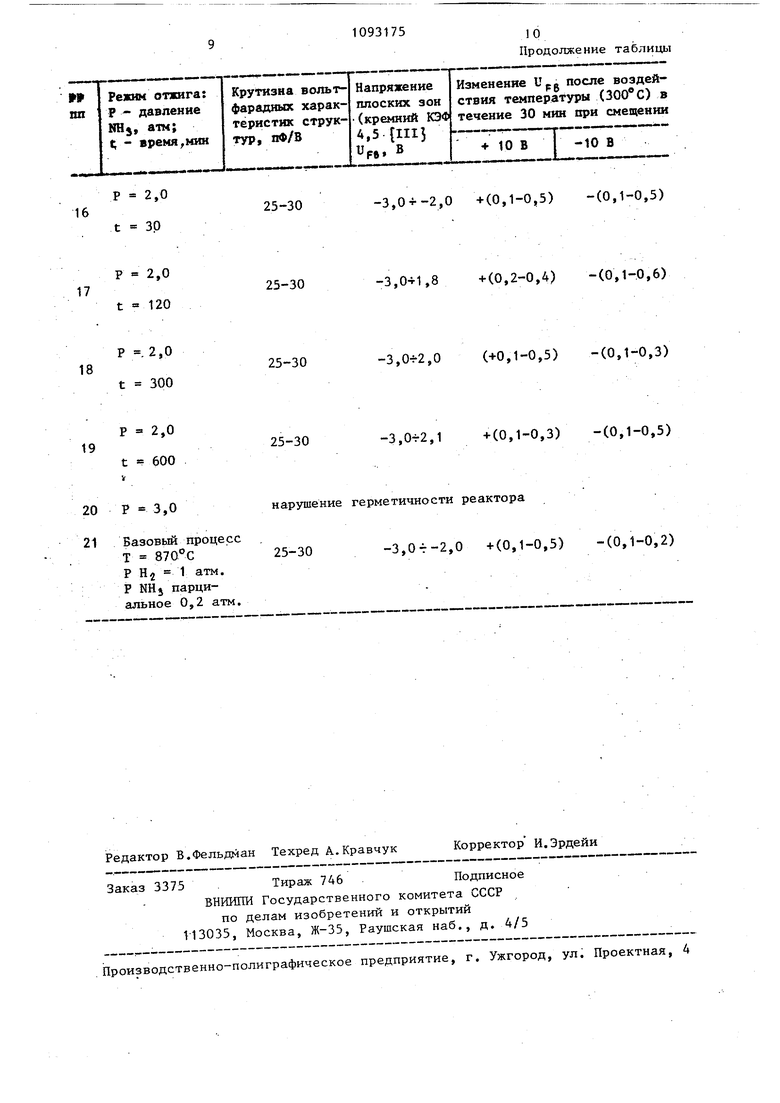

сл Изобретение относится к технологии микроэлектроники и, в частности к технологии получения МДП-структур интегр альных схем и дискретных приборов . Пленки нитрида кремния, которые могут быть использованы в МДП-структурах, получают путем аммонолиза хлорсиланов в реакторах пониженного давления и реакторах атмосферного давления. Электрофизические характеристики пленок нитрида кремния, осажденных в реакторах атмосферного давления удовлетворяют существующие потребности к качеству МДП-структур Однако осаждение пленок нитрида кремния в реакторах атмосферного давления имеет существенные недостатки по сравнению с осаждением при пониженном давлении - низкую производительность и высокую стоимость продукции из-за больших расходов осо бо чистых реагентов. Пленки нитрида кремния, осажденные при пониженном давлении, в то же время имеют неудов летворительные электрофизические характеристики и применяются в основном в качестве масок при окислении кремния. Неудовлетворительность элек трофизических характеристик пленок нитрида кремния, осажденных при пониженном давлении, связана с наличием в структуре Si-SiO -SijN -Me флуктуации заряда в пленках нитрида кремния, с наличием встроенного отрицательного заряда и, как следствие этого, с нестабильностью напряжения плоских зон структуры при повышенной температуре и смещении. Известен способ получения пленок нитрида кремния при пониженном давлении, включающем размещение полупроводниковых пластин в изотермической зоне реактора, вакуумирование .ре актора до давления. 1 ,33-Ю гПа, на пуск в него смеси паров тетрахлорида кремния, аммиака и инертного газа, осаждение пленок нитрида кремния при температуре 7/700С, Этот способ не позволяет получить удовле ТВ ори тель ные эле ктрофи зиче ские характеристики структур Si-SiO j-SijN -Ме из-за флуктуации заряда в пленках нитрида крекния. Наиболее близким техническим решением к данному изобретению является способ получения структур кремний - двуокись кремния - нитрид крем ния, включающий осаждение на расположенные в реакторе структуры 1{ремний двуокись кремния пленки нитрида кремния из парогазовой смеси тетрахлорида кремния, аммиака и инертного газа при пониженном давлении. При реализации этого способа пластины кремния, покрытые пленкой двуокиси кремния толщиной 500-3000 А, помещают в изотермическую зону реактора пониженного давления, реактор герметизируют и откачивают специальной вакуумной системой до давления 1,33 10гПа. Устанавливая требуемую скорость откачки, в реактор напускают парогазовую смесь тетрахлорида кремния, аммиака и инертного газа при определенном их соотношении. Давление в реакторе при этом устанавливают 1,33-10 6,65 гПа, а температуру 7/580 С. Структуры располагают перпендику тярно потоку парогазовой смеси. После наращивания пленки нитрида кремния необходимой толщины прекращают подачу парогазовой смеси, откачивают реактор до давления не менее 1,33 10 гПа, отключают вакуумную систему, разгерметизируют реактор и извлекают структуры Si-SiO -SijN из реактора. Такой способ получения структур имеет недостатки, характерные для осаждения пленок нитрида кремния при пониженном давлении, а именно - низкие электрофизические характеристики из-за флуктуации отрицательного встроенного заряда в пленках нитрида кремния. Это снижает крутизну вольт-фарадных характеристик, увеличивает напряжение плоских зон и приводит к малой стабильности напряжения плоских зон при повышенной температуре. Это может быть связано с тем, что пленки нитрида кремния в процессе роста подвергаются вакуумному отжигу, приводящему к изме- нению концентрации N - Н связей в пленке. Кроме того, синтезированные при пониженном давлении плёнки нитрида кремния содержат до 5 -атомных % хлора, связанного, вероятно, в Si С1 группы. Наличие Si - С1 групп и изменение концентрации N - Н - связей в таких пленках по сравнению с пленками нитрида кремния,, полученными при атмосферном давлении, приводит к появлению встроенного в объеме пленок нитрида кремния отрицательного заряда, который ухудщает электрофизические характеристики структур S - SiOj - 81зН4-Ме. Целью изобретения является улучшен ие электрофизических параметров структур кремний-двуокись кремния нитрид кремния за счет увеличения крутизны вольт-фарадных характеристик, Поставленная цель достигается тем что в способе получения структур кремний - двуокись кремний -- нитрид кремния, включающем осаждение на распо ложенные в реакторе структуры кремний-двуокись кремния пленки нитрида кремния из парогазовой смеси тетрахлорида кремния, аммиаке и инертного таза при пониженном давлении, вакуумирование реактора после осаждения пленки нитрида кремния, после вакуумирования реактора структуры отжигают в аммиаке при давлении 1 2 атм не менее 30 мин. При давлении во время отжига стру тур в аммиаке меньше 1 атм не происходит заметного улучшения элек рофизических параметров структур. Давление в реакторе при отжиге более 2 атм приводит к нарушению гер метичности кварцевого реактора и невозможности реализации процесса. Использование мета; ических реакторов приводит к загрязнению структур иона ми металлов и взаимодействию аммиака с материалом реактора при повьш1енной температуре процесса. Эксперименталь но показано, что отжиг структур при давлении аммиака 1-2 атм улучшает электрофизические параметры структур только при продолжительности отжига не менее 30 мин. Под улучшением электрофизических характеристик понимается увеличение крутизны вольт-фарадных характерис тик структур Si - SiOi- 51зЫ4, что является следствием уменьшения флуктуации заряда и уменьшения величины напряжения плоских зон структур изза уменьшения величины встроенного отрицательного заряда в объеме пленки нитрида кремния. Это может быть связано с тем, что при отжиге в аммиаке в пленках нитрида кремния, содержащих избыточные атомы хлора, про исходит замена атомов хлора на N - Н .группы. Как уже отмечалось вьш1е, плб ки нитрида кремния, имеющие оптималь ные электрофизические характеристики осаждают нри атмосферном давлении,пр этом пленки содержат в своем объеме значительное количество N - Н групп (до 10.атомных %). Пример. Пластины кремния КЭФ 4,5 ориентации (III), покрытые термической двуокисью кремния толщиной 1000 А, помещают в горизонтальный цилиндрический реактор перпендику - лярно его оси. Реактор герметизируют и откачивают вакуумной системой. Затем устанавливают определенную скорость откачки - 14 л/с и подают парогазовую смесь тетрахлорида кремния, аммиака и инертного газа в расходном 30 л/ч. Температуру в реакторе устанавливают с градиентом по длине реактора 870-895-915С при давлении 0,6 гПа. После наращивания пленки нитрида кремния.толщиной 800 1000 А прекраща ют подачу паро-газовой смеси, откачивают реактор, отключают вакуумную систему и заполняют реактор аммиаком до давления 1-2 атм.После отжига в течение не менее 30 мин включают вакуумную систему, .реактор разгерметизируется и структуры Извлекают из реактора. Электрофизические параметры струк УР S SiOj - 51зН4 - А1 с пленками нитрида кремния, полученными при пониженном давлении по данному способу и способу-прототипу, приведены в таблице. Толщины пленок SiOj 1000 i, SijN - 800 i. Измерения вольт-фарадных характеристик проводились на частоте 1 МГц. Анализ представленных в таблице результатов показывает, что при получении пленок нитрида кремния по способу-прототипу (релсим I) структуру Si - SiO-j - SijN характеризует наличие встроенного отрицательного заряда. При этом наблюдаются флуктуации заряда в пленке нитрида кремния, что подтверждается малой крутизной вольт-фарадных характеристик. Следствием --этого является Значительный сдвиг напряжения плоских зон при термополевой обработке. Особенно критичным является сдвиг при отрицательном смешении до положительных %начений напряжения плоских зон. В этом случае в микросхемах возможно образование встроенного канала и появление паразитных утечек. Вазовый процесс не имеет вышеперечисленных недостатков, однако производительность его не превышает 12 структур в час. Из приведенных в таблице данных также следует, что режимы 6-10, 12-14 по данному способу позволяют устранить недостатки, присущие способу-прототипу. Однако требуемых характеристик структур Si - SiO - не удается достичь при давлениях аммиака менее одной атмосферы (режимы 1 4) и при давлении, равном или превышающем 1,0 атм менее, чем на 30 мин (режим 5).Давление более 2 атм приводит к нарушению герметичности квар цевого реактора и, следовательно, к невозможности реализации процесса. Применение металлических реакторов недопустимо из-за загрязнения структур ионами щелочных металлов при высоких температурах и из-за взаимодействия аммиака с материалом реакто ра. Таким образом, для существующих реакторов пониженного давления оптимальным является диапазон давлений от 1,0 до 2,0 атм. Из таблицы следует, что время отжига связано с давлением аммиак.а в реакторе. Так при давлении 1 атм положите льный эффект наблюдается уже. йри продолжительности отжига 30 мин (режим 6). При давлении 2 атм при продолжительности отжига более 30 мин дальнейшего улучшения характеристик Электрофизические параметры стру различных режимах отж структур не происходит (режимы 1619). Эффект улучшения электрофизических характеристик структур происходит при достижений равновесного содержания N - Н связей в пленке нитрида кремния, данное равновесие достигается между газовой фазой, где при-т сутствует смесь NHj, N И Hj (последние два компонента являются продуктами разложения NH,) и твердой фазой SijN4. Для производственного процесса выбран режим 7, которьхй опробован при изготовлении структур Si-SiO SijN в микросхемах серии 544УД2 в сравнении с базовым способом. Испытания микросхем проводились при температуре 100°С, напряжениях смещения ±16,5 В в течение 24 ч. Контроль осуществлялся по наличию токов утечки. Процент выхода был йышб на 4,5% для микросхем, изготовленных по данному способу в сравнении с базовым. При изготовлении микросхем по способ-прототипу выхода годных схем не было. Данный способ позволяет увеличить производительность с 12 (базовый способ) до 40 структур в час; получить улучшенные электрофизические характеристики структур Si - SiOj - Si jNiij.. Si-SiOe - Al при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления интегральных схем памяти на основе МНОП-транзисторов | 1982 |

|

SU1040978A1 |

| Способ изготовления МНОП-структур | 1984 |

|

SU1160891A1 |

| Способ формирования пленки нитрида кремния | 1990 |

|

SU1718302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК АМОРФНОГО ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ | 1993 |

|

RU2061281C1 |

| СПОСОБ РАДИАЦИОННО-СТИМУЛИРОВАННОГО ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ КРЕМНИЯ | 2013 |

|

RU2540462C1 |

| СПОСОБ ИОННО-ХИМИЧЕСКОГО ТРАВЛЕНИЯ ДВУОКИСИ И НИТРИДА КРЕМНИЯ | 1978 |

|

SU749293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1111634A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ НА ИЗОЛЯТОРЕ | 2008 |

|

RU2368034C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННОГО МАССИВА НАНОКРИСТАЛЛОВ ИЛИ НАНОКЛАСТЕРОВ КРЕМНИЯ В ДИЭЛЕКТРИЧЕСКОЙ МАТРИЦЕ | 2017 |

|

RU2692406C2 |

СПОСОБ ПОЛУЧЕНИЯ СТРУКТУР КРЕМНИЙ - ДВУОКИСЬ КРЕМНИЯ - НИТРИД КРЕМНИЯ, включающий осаждение на расположенные в реакторе структуры кремний - двуокись кремния пленки нитрида кремния Из парогазовой смеси тетр хлорида кремния, аммиака и инертного газа при пониженном давлений, вакуумирование реактора после осаждения пленки нитрида , о тличающийся тем, что, с целью улучшения электрофизических ;параметров структур кремний - дву окись кремния - нитрид кремния за счет увеличения крутизны вольт - фарадных характеристик, после вакуг умирования реактора структзфы отжигают в аммиаке при давлении 1-2 атм не менее 30 мин. S &

Р О способ

8-12

t О прототип (без отжига)

Р 0,5

10-15

12-15

t 60

Р 0,5

12-15

t 120

-0,5-м,5

+6,0

-2,0

-0,,5 ,0

-2,0

-0,,5 +1,5

-2,0

-0,,5 +1,5

-1,8

99 Режим отжига: im Р давление

атм;

t - время,мин

Р - 1,0

10-15

t - 5

Р « 1,0

20-30

t 30 Р 1,0 25-30 -3,0-г2,0 t 60 Р 1,0 25-30 -3,0 т-2,0 t 120

Р 1,0

25-30 t 300 Р 1,0 25-30 -3,0т-2,0

600

t Р 1,5

10-15

t 5

Р 1,5

20-30 t 30 Р 1,5

25-30 t 45

Р 1,5

14

25-30

t 120

Р 2,0

15

15-25

t 5

1093175

8 Продолжение таблицы

-2.0

-1,0i-0,5 +2,0

-3,0t-2,0 +(0,1-0,5) -(0,1-0,5)

-3,0т-2,0 +(0,1-0,5) -(0,1-0,5)

-2,0

-1,5тО,0 +2,0

-3,,5 +1,0

-1,0

-3,0t-2,0 +(0,1-0,5) -(0,1-0,5)

-3,042,0 +(0,1-0,4) -(0,1-0,6)

-1,0

-2,,0 +1,5 +(0,1-0,5) -(0,1-0,5) +(0,2-0,5) -(0,1-0,5) +(0,2-0,5) -(0,1-0,5)

1093175

10 Продолжение таблицы

| Патент США № 3517643, кл, 118-48, опублик | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Патент Франции № 1586365, ;кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1988-04-23—Публикация

1981-08-12—Подача