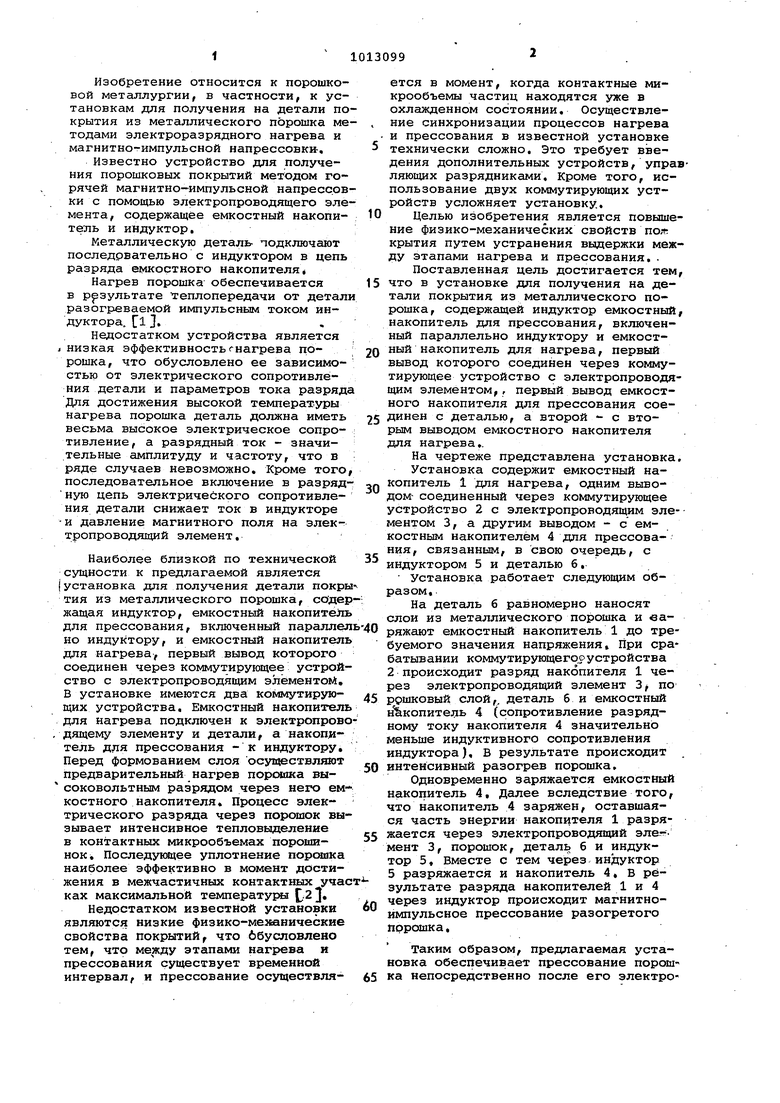

Изобретение относится к порошковой металлургии, в частности, к установкам для получения на детали по крытия из металлического порошка ме тодами электроразрядного нагрева и магнитно-импульсной напрессовки-, Известно устройство для получения порошковых покрытий методом горячей магнитно- импульсной напрессов ки с помощью электропроводящего эле мента, содержащее емкостный накопитель и индуктор. Металлическую деталь подключают последрвательно с индуктором в цепь разряда емкостного накопителя Нагрев порошка обеспечивается в результате теплопередачи от детал разогреваемой импульсным током индуктора. Г13.. Недостатком устройства является низкая эффективность снагрева порошка, что обусловлено ее зависимостью от электрического сопротивления детали и параметров тока разряд Для достижения высокой температуры нагрева порошка деталь должна иметь весьма высокое электрическое сопротивление, а разрядный ток - значительные амплитуду и частоту, что в ряде случаев невозможно. Кроме того последовательное включение в разряд ную цепь электрического сопротивления детали снижает ток в индукторе и давление магнитного поля на электропроводящий элемент. Наиболее близкой по технической сущности к предлагаемой является {установка для получения детали покры тия из металлического порошка, жащая индуктор, емкостный накопитель для прессования, включенный параллел но индуктору, и емкостный накопитель для нагрева, первый вывод которого соединен через коммутирукяцее устройство с электропроводящим элементо Л, В установке имеются два коммутирующих устройства. Емкостный накопитель для нагрева подключен к электропрово дящему элементу и детали, а накопултель для прессования - к индуктору. Перед формованием слоя осуп|ествляют предварительный нагрев порсяока высоковольтным разрядом через него емкостного накопителя. Процесс электрического разряда через порошок вызывает интенсивное тепловыделение в контактных микрообъемах порошиHOKi Последукяцее уплотнение порснпка наиболее эффективно в момент достижения в межчастичных контактных учас ках максимальной температур t.23 Недостатком известной установки являются низкие физико-механические свойства покрытий что ббусшовлено тем, что между этапами нагрева и прессования существует временной интервал, и прессование осуществляется в момент, когда контактные микрообъемы частиц находятся уже в охлажденном состоянии. Осуществление синхронизации процессов нагрева и прессования в известной установке технически сложно. Это требует введения дополнительных устройств, управляющих разрядниками. Кроме того, использование двух коммутирующих устройств усложняет установку. Целью изобретения является повышение физико-механических свойств пол крытия путем устранения выдержки между этапами нагрева и прессования, . Поставленная цель достигается тем, что в установке для получения на детали покрытия из металлического порошка, содержащей индуктор емкостный, накопитель для прессования, включенный параллельно индуктору и емкостный накопитель для нагрева, первый вывод которого соединен через коммутирующее устройство с электропроводящим элементом,, первый вывод емкостного накопителя для прессования соединен с деталью, а второй - с вторым выводом емкостного накопителя для нагрева.. На чертеже представлена установка. Установка содержит емкостный накопитель 1 для нагрева, одним выводом- соединенный через коммутирующее устройство 2 с электропроводящим элементом 3, а другим выводом - с емкостньим накопителем 4 для прессования, связанным, в свою очередь, с индуктором 5 и деталью б, Установка работает следующим образом. На деталь б равномерно наносят слои из металлического порошка и варяжают емкостный накопитель 1 до требуемого значения напряжения. При срабатывании коммутирующегсэр устройства 2 происходит разряд накопителя 1 через электропроводящий элемент 3 по рршковый слой,, деталь б и емкостный накопитель 4 (сопротивление разрядному току накопителя 4 значительно меньше индуктивного сопротивления индуктора). В результате происходит . интенсивный разогрев порошка. Одновременно заряжается емкостный накопитель 4, Далее вследствие того, что накопитель 4 заряжен, оставшаяся часть энергии накопителя 1 разряжается через электропроводящий элегмент 3, порошок, деталь б и индуктор 5, Вместе с тем через индуктор 5 разряжается и накопитель 4. В результате разряда накопителей 1 и 4 через индуктор происходит магнитноимпульсное прессование разогретого порошка. таким образом, предлагаемая установка обеспечивает прессование порошка непосредственно после его электроразрядного нагрева. Длителышсть всего процесса соответствует времени разряда накопителя 1 и составляет ; примерно 1( . Вследствие того, что магнитно-импульсное прессование осуществляется непосредственно после электроразрядного нагрева,-порошка, повышаются физико-механические свойства покрытий по сравнению , с известной установкой.

Сравнительные данные экспериментальных исследований- физиког-механй-. ческих .свойств покрытий, полученных с помощью известной .и предлагаемой установок, приведены в таблице. Ма:рка Установка Плотность поройка для йане- покрытия, сения по- % , крытий Сплав ПГ-СР4 Известная 72 : Предлагаемая .79 Железный Известная 60 ПЖ-2М Предлагаемая 88 ;Вронзовый ИзвестНс1Я81 1БроФ10 Предлагаемая 90

/ В известной установке емкостные накопители для прессования и нагрева заряжали до энергии по 5 кДж В предлагаемый емкостный накопитель да1Я наг грева заряжали до энергии 1о кДж

5 (использовали установку Импульс-AJl Как видно из таблицы, йспользование предлагаемой установки позволяет повысить плотность и прочность сцепления покрытий с основной при10мерно на 10-14%.

Кроме того, установка упрощается за счет исключения из нее одного комму тирующего устройства.... Прочность Относительное повышение фисцепления зико-механических свойств,% покрытия, -------.-----. Н/мм. Плотность I Прочность I сцепления . 1259,710,4 138 140 15510,710,7 88 1001113,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенной поверхности цилиндрических полых деталей | 1981 |

|

SU1011340A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ прессования металлокерамических изделий | 1980 |

|

SU929327A2 |

| Способ получения пористых покрытий из металлических порошков | 1986 |

|

SU1482771A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности | 1990 |

|

SU1775226A1 |

| Способ изготовления тонкостенных изделий | 1990 |

|

SU1740105A1 |

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НА ;ДЕТАЛИ ПОКРЫТИЯ ИЗ МЕТАЛЛИЧЕСКОГО ПОг iPOIiIKA, содержащая индуктор емкост ный накопитель для прессования, включенный параллельно индуктору, и емкостный .накопитель для нагрева, первый вывод которого соединен через коммутирующее устройство с электропроводящим элементом,, отличающ а я с я тем, что, с целью повышения физико-механических свойств покрытия, первый вывод емкостного на|копителя для прессования соединен с деталью,, а второй - с вторым выво;дом емкостного накопителя для на: грева. . - с СО о со со

Авторы

Даты

1983-04-23—Публикация

1981-12-11—Подача