со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей на плоскошлифовальных станках | 1989 |

|

SU1808660A1 |

| Способ изготовления деталей на плоскошлифовальных станках | 1987 |

|

SU1618591A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Способ глубинного шлифования с правкой шлифовального круга | 1989 |

|

SU1703396A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2015 |

|

RU2680790C2 |

Использование: для повышения качества правки. Сущность изобретения: рабочую поверхность шлифовального круга прижимают к алмазному ролику. Ролик устанавливают с возможностью свободного вращения. Измеряют скорость вращения ролика и осуществляют его торможение из условия поддержания скорости вращения ролика на определенном заданном уровне. 1 ил.

Изобретение относится к станкостроению, в частности к плоскошлифовальным станкам с алмазным роликом и правкой, осуществляемой в автоматическом режиме.

Наиболее близким к предлагаемому является способ правки в автоматическом режиме, согласно которому при перемещении шлифовального круга в цикле работы на правку сигнал о контакте его с алмазным роликом выдает сам свободно установленный ролик, которому шлифовальный круг в момент контакта сообщает вращение.

Войдя в контакт со шлифовальным кругом, алмазный ролик разгоняется и приобретает скорость, значительно превышающую скорость вращения шлифовального круга ( 4-5 раз) и тем большую, чем больше соотношение между диаметром шлифовального круга и диаметром алмазного ролика.

При этом фактическая скорость относительного перемещения круга и ролика настолько велика, что оказывает отрицательное влияние на качество правки, так как поверхность круга становится излишне гладкой, что влечет за собой ее быстрое за- саливание при последующем шлифовании. Для того, чтобы повысить режущую стойкость шлифовального круга, следует ограничить окружную скорость алмазного ролика заданным верхним пределом, например, порядка 2-5 м/мин.

Целью изобретения является улучшение качества правки.

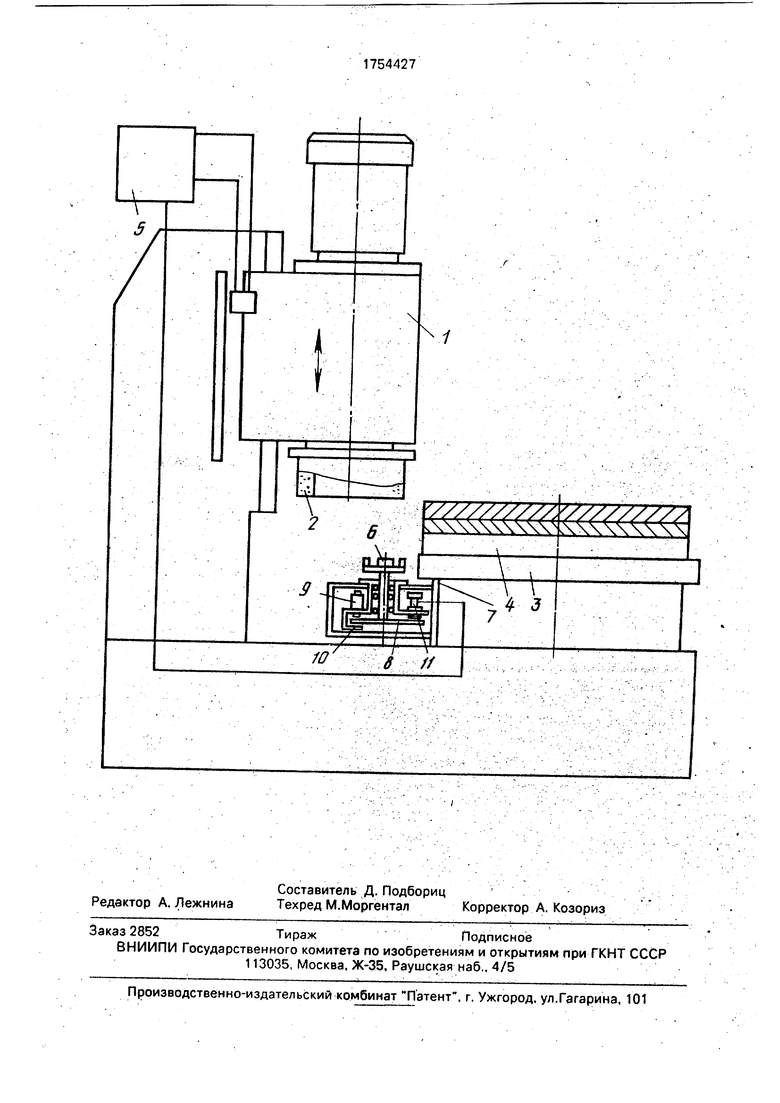

На чертеже схематично показан станок, осуществляющий правку согласно предлагаемому способу.

В начале цикла обработки заготовки включают черновую подачу и осуществляют снятие чернового припуска по показаниям системы управления, непрерывно регистрирующей положение кромки круга. Когда шлифовальная головка пройдет путь, соответствующий расчетной величине черновоVI

(Я

Ј

ю VI

го припуска, т.е. до координаты чистового припуска, система управления выдает последовательные команды на прекращение черновой подачи, ускоренный отвод шлифовального круга от заготовки и вывод стола с заготовкой из зоны обработки для выполнения правки.

Система управления станком выдает команду на перемещение шлифовального круга к алмазному ролику, уровень которого принят за нулевую координату.

В момент касания шлифовального круга с роликом последний начинает вращаться, подавая тем самым сигнал в систему управления о факте касания,после которого отсчет дальнейших перемещений шлифовальной бабки производится от нуля.

Вследствие разности диаметров круга и алмазного ролика скорость ролика во время правки резко увеличивается, что отрицательно сказывается на качестве правки, так как режущая поверхность круга при этом излишне сглаживается. Для того, чтобы исключить возрастание скорости вращения ролика выше заданного предела, оптимального с точки зрения условий правки, к нему прикладывают тормозное усилие, например, путем периодического включения электромагнита, воздействующего на вращающийся алмазный ролик, причем интенсивность торможения зависит от скорости вращения шлифовального круга и соотношения диаметров шлифовального круга и алмазного ролика.

Величина оптимальной скорости вращения алмазного ролика, определяющей качество правки, не является расчетной. Она определяется эмпирическим или экспериментальным путем, так как зависит от таких факторов, как материал и термообработка обрабатываемых деталей, материал, тип связки и зернистость шлифовального круга, материал и зернистость алмазного ролика, характер шлифования (черновое или чистовое) и т.п.

Реализация предлагаемого способа правки шлифовального круга описана на примере шлифовального станка с круглым столом и вертикальным шпинделем, но этот способ может быть реализован и в станках с прямоугольным столом и горизонтальным шпинделем.

При получении команды на начало цикла обработки шлифовальная бабка 1 с кругом 2 перемещается к столу 3 с закрепленной на нем заготовкой 4.и на черновой

подаче снимается черновой припуск.

После получения сигнала об окончании черновой подачи от системы 5 управления шлифовальная бабка 1 перемещается к алмазному ролику б, выставленному на уровне

зеркала стола 3 для правки перед чистовой обработкой.

На оси алмазного ролика б, свободно установленного на кронштейне 7, закреплен металлический диск 8, который входит в

зазор между сердечником электромагнита 9 и металлической пяткой 10 и находится в зоне чувствительности бесконтактного датчика 11 скорости.

Как только алмазный ролик б в результате контакта со шлифовальным кругом 2 начинает вращаться, датчик 11 посылает в систему управления соответствующий сигнал. А как только скорость вращения ролика, фиксируемая тем же датчиком,

превышает установленный заранее заданный уровень, система управления выдает сигнал на включение электромагнита 9, который воздействует на вращающийся диск 8 и притормаживает его. причем частота и

интенсивность воздействия электромагнита обеспечивают заданную скорость алмазного ролика.

Таким образом, скорость вращения алмазного ролика во время правки поддерживается на заданном уровне, в результате чего обеспечиваются требуемый уровень шероховатости круга после правки и его стойкости, что повышает производительность обработки.

Формула изобретения

Способ правки шлифовального круга, при котором рабочую поверхность вращающегося шлифовального круга прижимают к алмазному ролику, который устанавливают

с возможностью свободного вращения, о т- личающийся тем, что, с целью повышения качества правки путем обеспечения требуемой шероховатости его рабочей поверхности, измеряют скорость вращения

ролика и осуществляют его торможение из условия поддержания скорости его вращения не более наперед заданной.

| Шарошечная головка для чистки труб, приводимая во вращение гибким валом | 1923 |

|

SU756A1 |

| Воронежский станкозавод | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-05—Подача