:о : сд

со

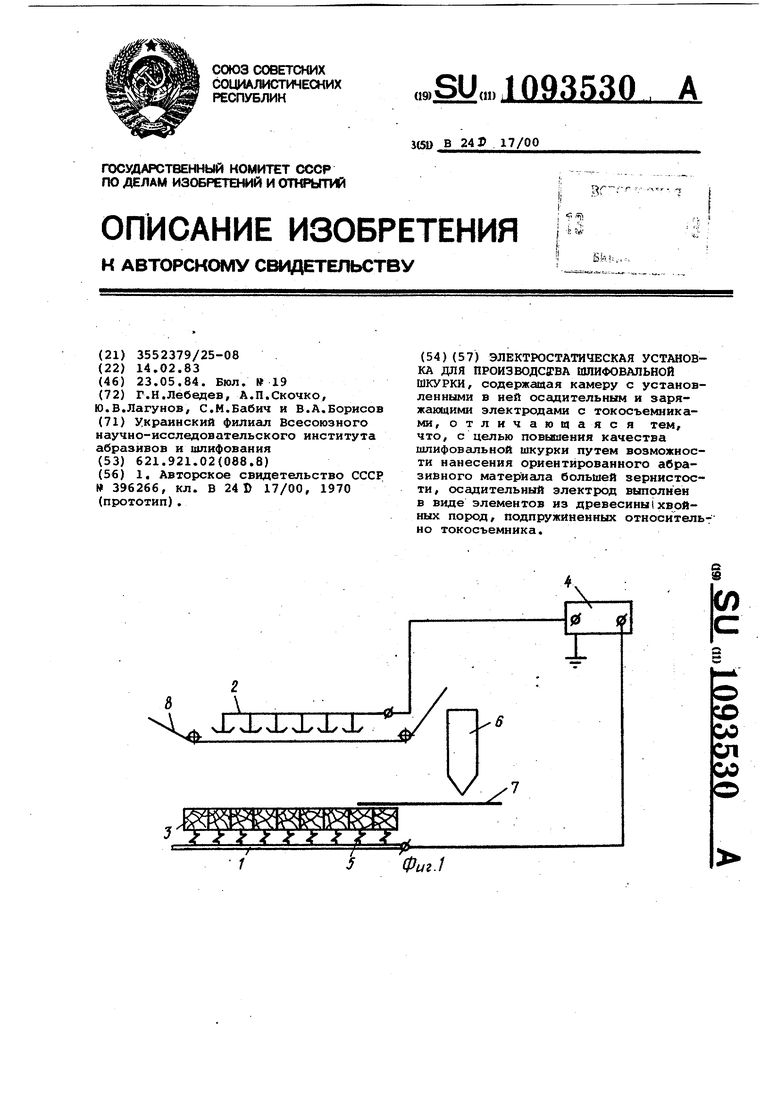

Изобретение относится к производству абразивного инструмента на гибкой основе и может быть использовано в абразивной промышленности.

Известна электростатическая установка для ориентированного нанесения шлифовального материала в производстве шлифовальной шкурки, состоящая из корпуса, внутри которого располоясены электроды, соединенные с источником высокого напряжения, и виброплоскоеть для транспортирования шлифматерисша. Для исключения пробоев электроды со стороны межэлектродного пространства экранированы диэлектриком. В качестве диэлектрика применяют текстолит, гетинакс, оргстекло и другие.Диэлектрик играет пассивную роль в формировании электрического поля -и слухсит в основном для злектроизоляции электродов {.

Недостатком известного устройства является небольшой диапазон наноскмык номеров зернистости шлифматериала, обусловленный характером распределения электрического поля в межэлектродном пространстве. Так при напряжении 140 кВ удается поднимать шлифматериал зернистостью не более 250 мкм. Дальнейшее повьоаение напряжения для подъема более крупного шлифматериала резко уменьшает надежность работы установки из-за интенсивных электрических пробоев.

Целью изобретения является повы ирние качества шлифовальной шкурки путем обеспечения возможности нанесения ориентированного абразивного материала большей зернистое- ти.

Эта цель достигается тем, что в устройстве в рабочую зону введен .осадительный электрод в виде диэлектрической площадки, имеющей непосредственный электрический контакт с высокопотенциальным выводом источника высокого напряжения,при этом диэлектрическая плсядадка выполнена из древесины хвойных пород, подпружиненных относительно токосъемника.

При таком техническом решении обеспечивается возможность токосъема избыточного заряда с диэлектрика/ что обеспечивает совместно с анизотропностью диэлектрика, необходимые характеристики электрического поля. Диэлектрическая площадка, соединенная через токосъемник с источником высокого напряжения, выполнена из отдельных.секций прямоугольного сечения, что позволяет регулировать активный промежуток рабочей зоны в зависимости от номера зернистости абразивного материала, к тому же использование отдельных секций существенно облегчает монтаж и демонтаж диэлектрической площадки. Для обеспечения работоспособности

установки электрический контакт токосъемника с каждой отдельной секцией осуществляется в центре ее геометрической симметрии, а для обеспечения надежного электрического контакта соединение выполнено пружинным.

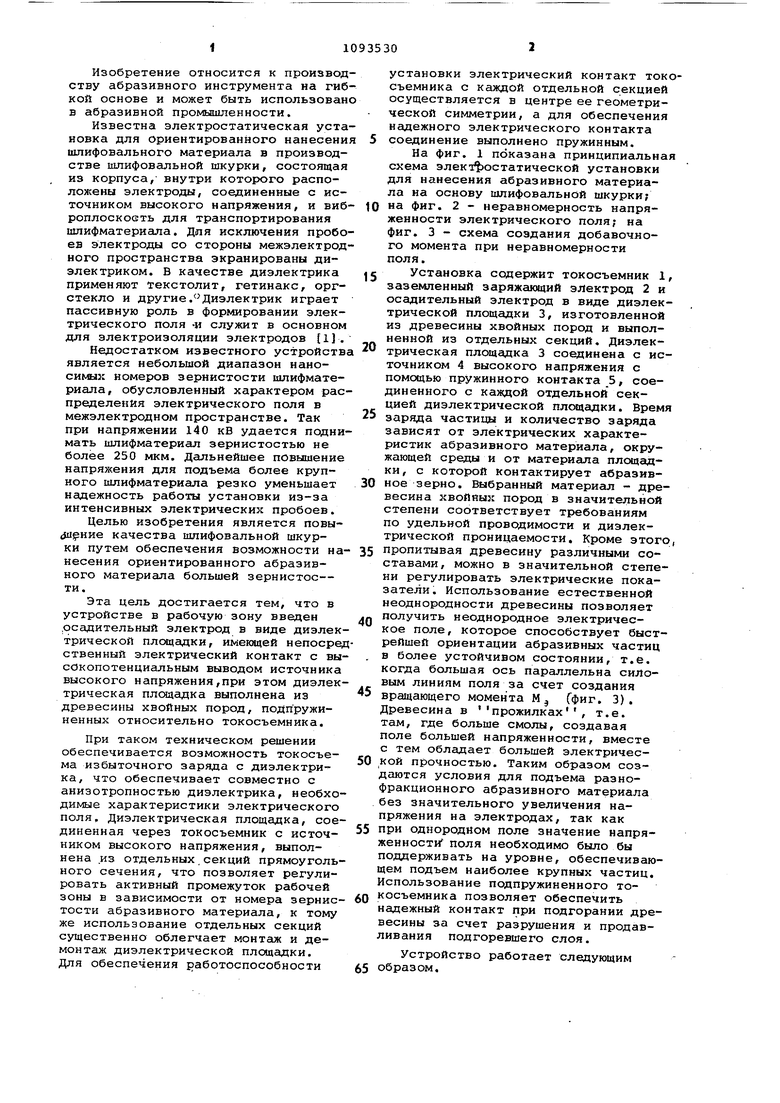

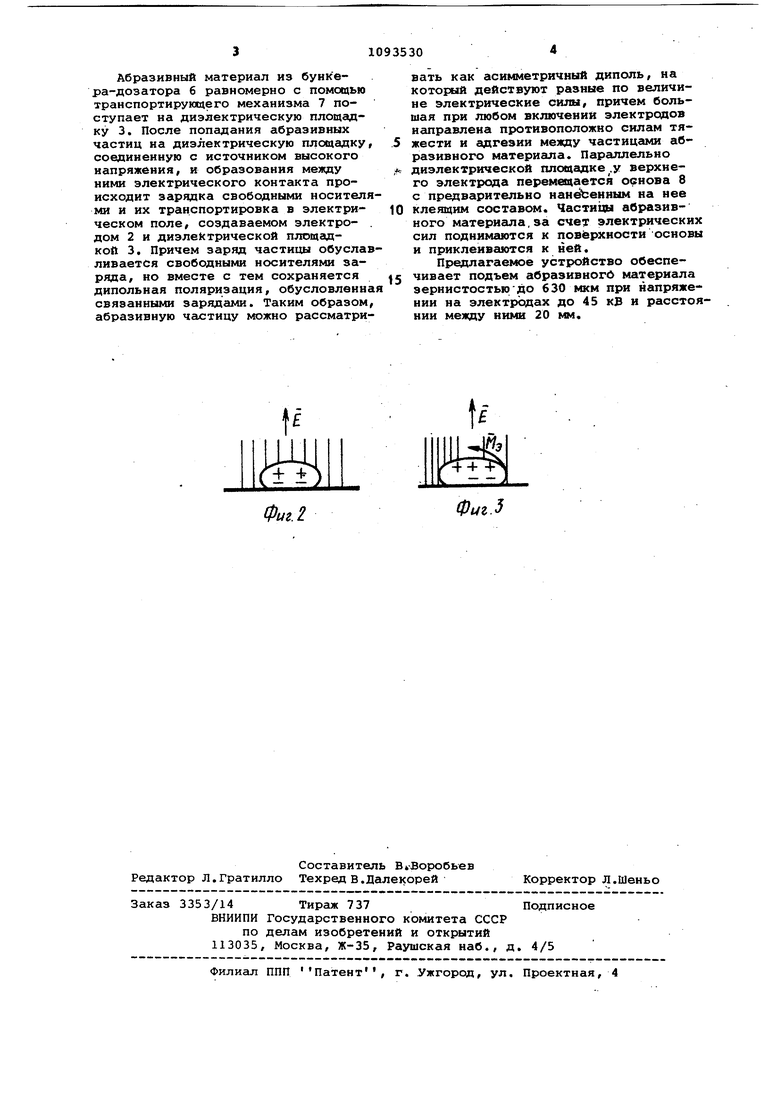

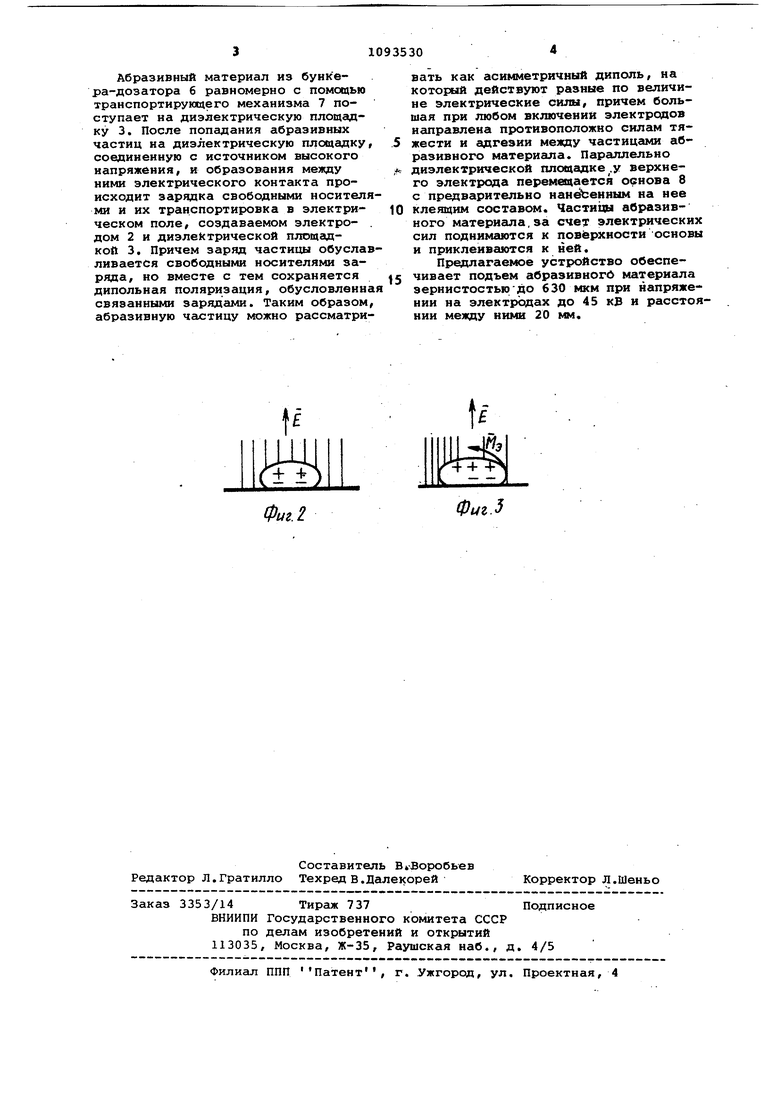

На фиг. 1 показана принципиальная схема электростатической установки для нанесения абразивного материала на основу шлифовальной шкурки; на фиг. 2 - неравномерность напряженности электрического поля,- на фиг. 3 - схема создания добавочного момента при неравномерности поля.

Установка содержит токосъемник 1, заземленный заряжающий электрод 2 и осадительный электрод в виде диэлектрической площадки 3, изготовленной из древесины хвойных пород и выполненной из отдельных секций. Диэлектрическая площадка 3 соединена с источником 4 высокого напряжения с помощью пружинного контакта 5, соединенного с каждой отдельной секцией диэлектрической площадки. Время заряда частицы и количество заряда зависят от электрических характеристик абразивного материала, окружающей среды и от материала площадки, с которой контактирует абразивное зерно. Выбранный материал - древесина хвоййых пород в значительной степени соответствует требованиям по удельной проводимости и диэлектрической проницаемости. Кроме этого, пропитывая древесину различными составами, можно в значительной степени регулировать электрические показатели. Использование естественной неоднородности древесины позволяет получить неоднородное электрическое поле, которое способствует быстрейшей ориентации абразивных частиц в более устойчивом состоянии, т.е. когда большая ось параллельна силовым линиям поля за счет создания вращающего момента Mj Гфиг, 3). Древесина в прожилках, т.е. там, где больше смолы, создавая поле большей напряженности, вместе с тем обладает большей электрической прочностью. Таким образом создаются условия для подъема разнофракционного абразивного материала без значительного увеличения напряжения на электродах, так как при однородном поле значение напряженности поля необходимо было бы поддерживать на уровне, обеспечивающем подъем наиболее крупных частиц. Использование подпружиненного токосъемника позволяет обеспечить надежный контакт при подгорании древесины за счет разрушения и продавливания подгоревшего слоя.

Устройство работает следующим 5 образом.

Абразивный материал из бункера-дозатора 6 равномерно с помощью транспортирующего механизма 7 поступает на диэлектрическую площадку 3. После попадания абразивных частиц на диэлектрическую площадку, соединенную с источником высокого напряжения, и образования между ними электрического контакта происходит зарядка свободными носителями и их транспортировка в электрическом поле, создаваемом электро- . дом 2 и диэлектрической площадкой 3. Причем заряд частицы обуславливается свободными носителями заряда, но вместе с тем сохраняется дипольная поляризация, обусловленная связанными зарядами. Таким образом, абразивную частицу можно рассматривать как асимметричный диполь, на который действуют разные по величине электрические силы, причем большая при любом включении электродов направлена противоположно силам тяжести и адгезии между частицгиии абразивного материала. Параллельно диэлектрической плскцадке .у верхнего электрода перемещается основа 8 с предварительно найденным на нее клеящим составом. Частицы абразивного материгша, за счет электрических сил поднимаются к поверхности основы и приклеиваются к ней.

Предлагаемое устройство обеспечивает подъем абразивного материала зернистостью-до 630 мкм при напряжении на электродах до 45 кВ и расстоянии между ними 20 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электростатическая установка для изготовления шлифовальной шкурки | 1988 |

|

SU1593939A1 |

| Электростатическая установка для изготовления абразивных лент | 1977 |

|

SU745666A2 |

| ЭЛЕКТРОСТАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЛЕНТ | 1973 |

|

SU396266A1 |

| Способ изготовления шлифовальной шкурки | 1950 |

|

SU95336A1 |

| ЭЛЕКТРООСАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МИКРОННОЙ ШЛИФОВАЛЬНОЙ ШКУРКИ | 1972 |

|

SU343838A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ВОЗДУШНО-АБРАЗИВНОЙ СТРУЕЙ | 2008 |

|

RU2358855C1 |

| Способ электрической классификации зернистых материалов | 1987 |

|

SU1558486A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1990 |

|

RU1758934C |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОЙ ШКУРКИ | 1973 |

|

SU400458A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДВУСТОРОННЕГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2078680C1 |

ЭЛЕКТРОСТАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСгВА ШЛИФОВАЛЬНОЙ ШКУРКИ, содержащая камеру с установленными в ней осадительным и заряжающими электродами с токосъемниками, отличающаяся тем, что, с целью повышения качества шлифовальной шкурки путем возможности нанесения ориентированного абразибного материала большей зернистости, осадительный электрод выполнен в виде элементов из древесины хвойных пород, подпружиненных относительно токосъемника.

t

ш

Фиг. 2

.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-23—Публикация

1983-02-14—Подача