со со

О5

со

4 Изобретение относится к технологии жиров, в частности к технологии очистки растительных масел от свобод ных жирных кислот, и предназначено для использования в масло-жировой отрасли пищевой промышленности. Известен способ удаления мыла из нейтрализованных масел путем промыв ки слабыми растворами соли, например хлорида натрия, и разделения фаз отстаиванием Л . Недостатком данного способа является то, что при промывке масла отделяется з начительное количество промывной воды с низкой концентрацией мыла и мыло нельзя отделить от масла полностью. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ удаления мыла из нейтрализованного масла, включающий пропускание его по каплям через слой промывного раство|ра, разделения фаз отстаиванием с отделением промывной воды и разложения оставшегося мыла до- свободных жирньсс кислот 21. Однако по известному способу после промывки образуется прсмывнай вода с низким содержанием общего жира что не позволяет улучшить качество масла за счет дополнительного снижения кислотного числа, увеличить степень удаления мыла, а также уменьшить потери масла, Целью изобретения является улучше ние качества масла за счет дополнительного снижения кислотного числа, увеличения степени удаления мыла, а также уменьшения потерь масла. Поставленная цель достигается тем что согласно способу удаления мыла из нейтрализованного масла, включающ му пропускание масла по каплям через спой промывного раствора, разделения фаз отстаиванием с отделением промыв ной воды и разложения оставшегося мы ла до свободных жирных кислот, в качестве промывного раствора используют водный раствор щелочи и средней соли щелочного металла и минеральной кислоты, при зтом его количество под бирают так, чтобы в промьганой воде концентрация мыла составляла 8-10%. Осуществляя промывку масла путем пропускания его по каплям через водН1)1Й мыпьный раствор электролитов и дозируя количество промывного раство ра соответственно количеству находящегося в масле мыла с учетом снижения кислотного.числа, достигают технологически приемлемую максимальную концентрацию мыпа в отходящей промывной воде 8-10%. Использование известных слабых водных растворов солей обеспечивает полноту выведения мыла из масла и разрушение эмульсионной системы. При подъеме капли в слое раствора на ее поверхности оставшиеся после нейтрализации свободные жирные кислоты образуют кислые мыла, которые препятствуют растворению мыла в водном растворе. Кислые мыла разрушаются в .щелочной среде, поэтому в качестве второго электролита применяют щелочь, предпочтительно наиболее дешевый едкий натр. Кроме того, едкий натр в промывном растворе необходим для нейтрализации части свободных жирных кислот, которые в виде мьш переходят из масла в водный раст- вор. При этом снижается кислотное число промытого масла, Едкий натр применяют с избытком 0,1-0,2%. Такой остаток щелочи в промывной воде не допускает образования кислых мыл. Уменьшение количества или отсутствие щелочи снижает эффективность промывки масла от мыла, а увеличение его ведет к нерациональному расходу щелочи. Применение водного мыльного раствора именно в сочетании электролитов (соли и щелочи) позволяет снизить потери нейтрального масла с промывной водой и получить соотношение нейтрального жира к связанному 1:12-1:14. Если промывной раствор не содержит соли (электролитом является только щелочь) поставленная цель достигнута не будет, так как без соли соотношение нейтрального жира к связанному в отходящей промывной воде составит 1:8-1:10.. Концентрацию мыла в отходящей промывной воде устанавливают 8-10%. Промывка была бы более эффективной при концентрации мыла менее 8%, но при этом увеличивается количество промьшной воды, а значит и затраты на ее обработку. Концентрация мыла 10% в водном растворе электролита является порогом коа гуляции. При повышении концентрации мыла более 10% промытое м11сло имеет недопустимое для разложения содержание мыла.

Способ осуществляют следующим образом.

Нейтрализованное.масло с кислотным числом 0,2-0,4 мг КОН, содержащее 0,06-0,2% мыла при 70-80°С из деаэратора непрерывно поступает в аппарат для промывки масла через распределитель. Из емкости насосом через расходомер и деаэратор промывного раствора в аппарат для промывки масла подают нагретый до УО-вО С водный раствор соли и щелочи. Концентрацию щелочи в растворе и его количество устанавливают из ра/йчета образования в отходящей промывной воде концентрации мыла 8-10% и остатка щелочи 0,1-0,2%. Капли масла, выходящие из распределителя, проходят слой промывного раствора и сливаются на границе раздела фаз, образуя слой промытого масла, которое отводится через переливной карман и поступает для разложения остатков мыла кислым реагентом. Промывную воду через устройство регулировки границы раздела фаз сливают в емкость, откуда насо- , сом отводят для дальнейшей обработки

Пример 1. Стеклянную колонну, снабженную обогревающей водяной рубашкой, через которую с помощью насоса термостата циркулирует вода с температурой 75°С, заполняют нагретым до той же температуры, 7,9%-HbiMi

водным мьшьным раствором, содержащим « 0,5% Ма280цИ 0,11% NaOH. С помощью пипетки через столб данного раствора высотой 600 мм снизу по каплям про- пускают нагретое до исходное нейтрализованное подсолнечное масло с кислотным числом 0,29 мл КОН и содержаниеммыла 0,12%.Пройдя слой - ,

водного раствора, капли масла сливаются, образуя слой масла 300 мл над

водной фазой. После отстаивания в течение 30 мин из верхнего и нижнего слоев отбирают пробы для проведения анализов..

Кислотное число промытого масла составляет 0,12 мг КОН, а содержание мыла в масле - 0,02%. После промьшки концентрация мьша в водном растворе равна 8%, а содержание едкого натра в нем - О,1%.

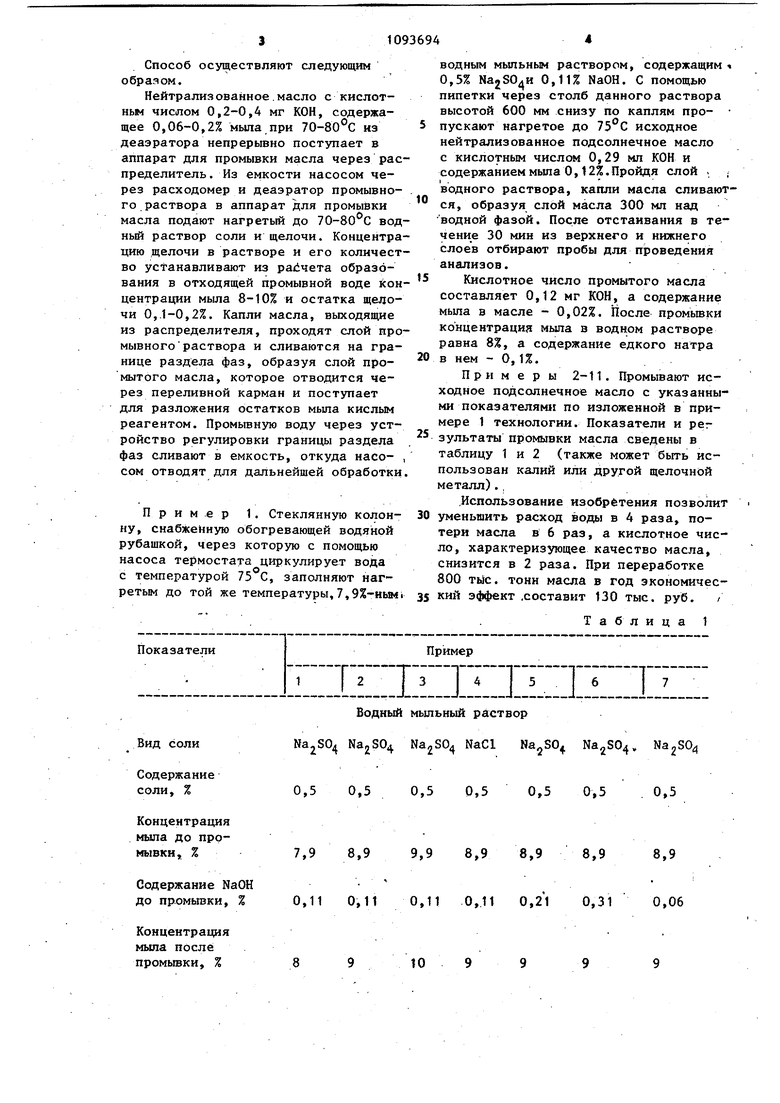

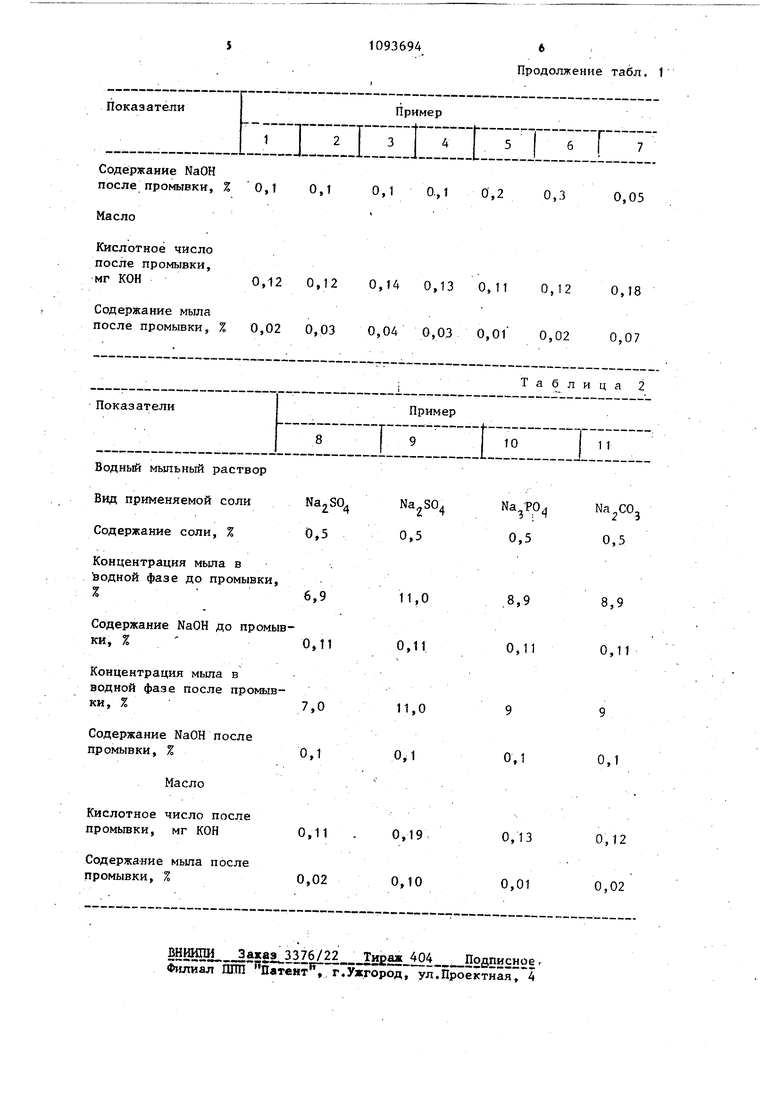

Примеры 2-11. Промывают исходное подсолнечное масло с указанными показателями по изложенной в примере 1 технологии. Показатели и per зультаты npiOMMBKH масла сведены в таблицу 1 и 2 (также может быть использован калий или другой щелочной металл).,

.Использование изобретения позволит

уменьшить расход воды в 4 раза, потери масла в 6 раз, а кислотное число, характеризующее качество масла, снизится в 2 раза. При переработке 800 тыс. тонн масла в год экономический эффект .составит 130 тыс. руб. /

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления мыла из масла после нейтрализации | 1981 |

|

SU971870A1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| СПОСОБ ОЧИСТКИ СЫРОГО СУЛЬФАТНОГО МЫЛА | 2022 |

|

RU2800459C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1825530A3 |

| Способ выделения синтетических жирных кислот | 1991 |

|

SU1799866A1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| Способ удаления мыла из нейтрализованного жира | 1983 |

|

SU1178757A1 |

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| Способ регенерации отработанного растительного масла | 1991 |

|

SU1808005A3 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕТИЛОВОГО ЭФИРА ЖИРНОЙ КИСЛОТЫ (БИОДИЗЕЛЯ) ПУТЕМ ПЕРЕЭТЕРИФИКАЦИИ ТРИГЛИЦЕРИДОВ МАСЛА | 2004 |

|

RU2379332C1 |

СПОСОБ УДАЛЕНИЯ. .МЫЛА ИЗ НЕЙТРАЛИЗОВАННОГО МАСЛА путем пропускания его по каплям через слой промьгеного раствора, разделения фаз отстаиванием с отделением промывной воды и разложения оставшегося мыла до свободных жирных кислот, отличающийся тем, что, с целью улучшения качества масла за счет дополнительного снижения кислотного числа, увеличения степени удаления мыла, а также уменьшения потерь масла, в качестве промывного раствора используют водный раствор щелочи и средней соли щелочного металла и минеральной кислоты, при этом его количество подбирают так, чтобы в просл мывной воде концентрация мыла сос тавляла 8-10%.

Na.SO Na2S04 Вид соли Содержание 0,5 0,5 0,5 соли, % Концентрация мыла до про7,9 8,9 9,9 мывки, % Содержание NaOH 0,11 0,11 0,11 до промьшки, % Концентрация мьша после промьгоки, % Водный мыльны раствор NaCl Na2S04, Na2SO 0,5 0,5 0,5 . 0,5 8,9 8,9 8,9 0,11 0,21 0,31 0,06 Содержание NaOH после промывки, % 0,1 0,1 0,1 Масло Кислотное число после промывки, мг КОН 0,12 0,12 0,14 Содержание мыла после промывки, % 0,02 0,03 0,04

Продолжение табл. 1 0.,1 0,2 0,3 0,13 0,11 0,12 0,18 0,03 0,0l 0,02 0,07

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шмитд А.А.Теоретические основы рафинации растительных масел, М., 1960, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ихно Н.П | |||

| и др | |||

| Непрерывная промывка масел, жиров и жирных кислот в противоточных ситчатых пульсационных колоннах.- Масло-жировая промышленность, 1972, № 4, с.32/35 (прототип). | |||

Авторы

Даты

1984-05-23—Публикация

1982-05-07—Подача