Изобретение относится к обработке металлов давлением и может быть использовано при горячей объемной штамповке круглых в плане изделий на молотах.

По основному авт. св. № 511133 известен штамп для секторной штамповки, содержащий верхнюю половину с ручьем, имеющим формообразующие сектор и секторные углубления, расположенные симметрично относительно вертикальной оси штампа, и нижнюю половину, снабженную выемкой под клещевину.

Процесс получения готового изделия в известном штампе заключается в нанесении серии последовательных ударов по заготовке, при этом после нанесения каждого удара заготовку поворачивают на некоторый угол вокруг своей оси. В связи с тем, что в процессе секторной штамповки потребное усилие деформирования в конечный момент штамповки определяется уже не всей площадью поверхности заготовки, а только площадью формообразующих секторов, обеспечивается получение крупногабаритных изделий с заданными размерами по высоте 1.

Известная конструкция не обеспечивает необходимую постоянную величину угла поворота штампуемой заготовки между ударами, вследствие чего при очередном ударе не обеспечивается перекрытие поверхности секторных выступов, отштампованных в процессе предыдущего удара, рабочей поверхностью штампа между углублениями. Это влечет за собой возможность образования на поверхности поковки уступов и складок, снижающих качество детали.

Цель изобретения - повышение качества поковок.

Поставленная цель достигается тем, что в штампе для секторной штамповки секторные углубления верхней половины выполнены с площадью поверхности, меньшей площади поверхностей, формообразующих секторов, а в нижней половине штампа выполнена дополнительная выемка под клещевину, расположенная от основной на угол, равный половине угла между осями симметрии смежных формообразующих секторов.

При этом выемки расположены симметрично относительно плоскости симметрии штампа, перпендикулярной фронтальной его поверхности.

Штамп обеспечивает необходимую величину поворота заготовки между ударами при штамповке (кузнец, подхватив клещами заготовку в одной выемке под клещевину, поворачивает заготовку до совмещения клещей с другой выемкой). Величина угла поворота, равная половине шага между формообразуюшими секторами, обеспечивает совпадение выступов, отформованных в результате затекания металла в секторные углубления на заготовке, с рабочей поверхностью штампа в промежутках между углублениями. При этом выступы на заготовке полностью -перекрываются участками рабочей поверхности штампа между углублениями, что исключает образование зажимов и складок на поверхности и обеспечивает высокое качество отштампованного изделия.

0 Расположение выемок под клещевину симметрично относительно фронтальной оси штампа обеспечивает удобство оперирования заготовкой в процессе фтамповки, что, в свою очередь, способствует повышению качества готового изделия.

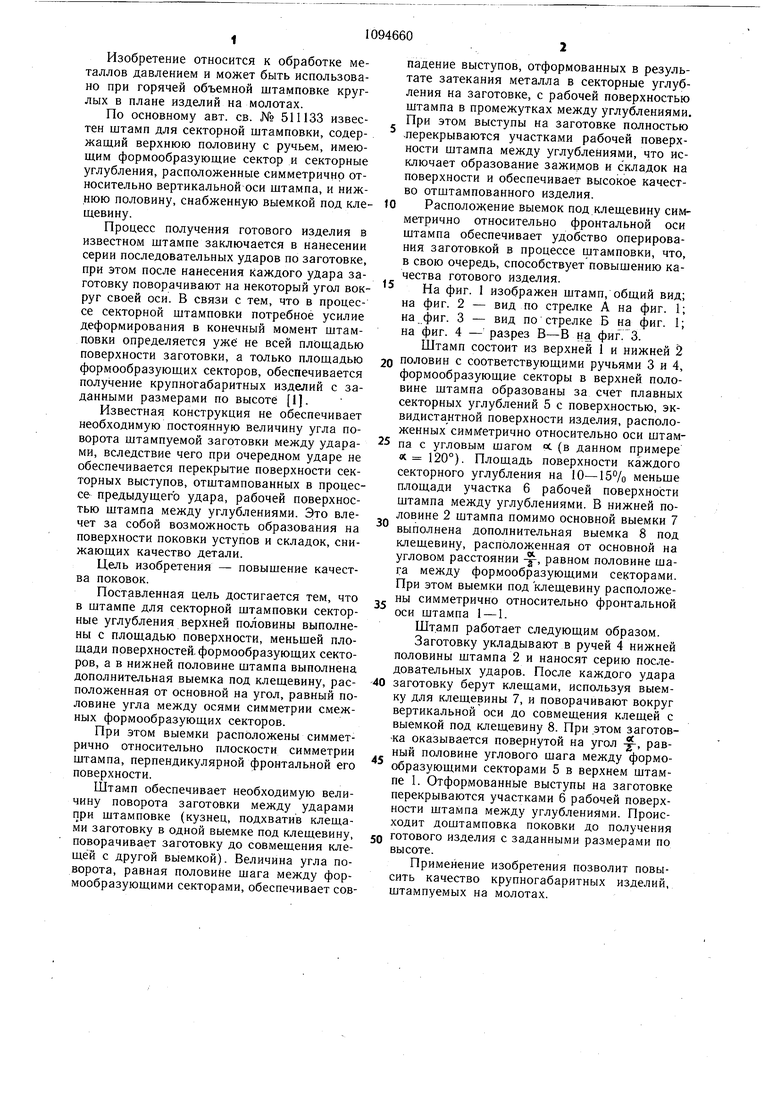

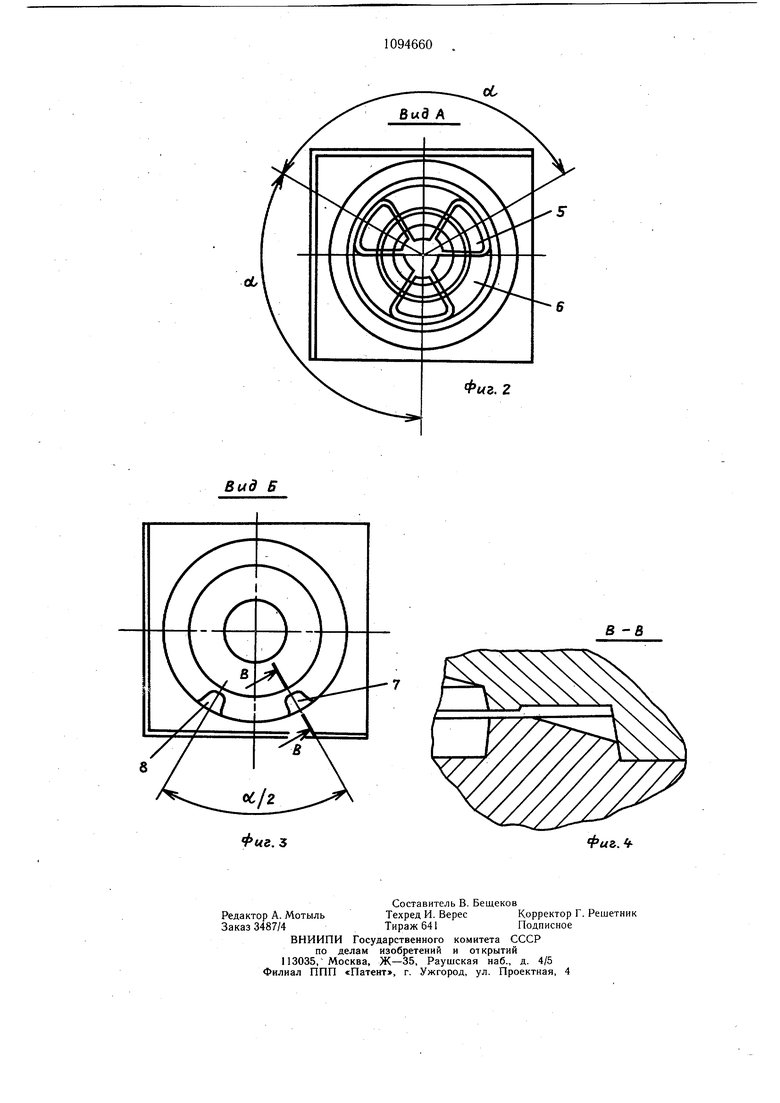

На фиг. 1 изображен штамп, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - разрез В-В на фиг.3.

Штамп состоит из верхней 1 и нижней 2

0 половин с соответствующими ручьями 3 и 4, формообразующие секторы в верхней половине штампа образованы за счет плавных секторных углублений 5 с поверхностью, эквидистантной поверхности изделия, расположенных симл етрично относительно оси штампа с угловым шагом (в данном примере « 120°). Площадь поверхности каждого секторного углубления на 10-15% меньше площади участка 6 рабочей поверхности штампа между углублениями. В нижней половине 2 штампа помимо основной выемки 7 выполнена дополнительная выемка 8 под клещевину, расположенная от основной на угловом расстоянии -f, равном половине шага между формообразующими секторами. При этом выемки под клещевину расположены симметрично относительно фронтальной оси штампа 1 - 1.

Штамп работает следующим образом. Заготовку укладывают в ручей 4 нижней половины штампа 2 и наносят серию последовательных ударов. После каждого удара

0 заготовку берут клещами, используя выемку для клещевины 7, и поворачивают вокруг вертикальной оси до совмещения клещей с выемкой под клещевину 8. При этом заготовка оказывается повернутой на угол -, равный половине углового шага между формообразующими секторами 5 в верхнем щтампе 1. Отформованные выступы на заготовке перекрываются участками 6 рабочей поверхности штампа между углублениями. Происходит доштамповка поковки до получения

0 готового изделия с заданными размерами по высоте.

Применение изобретения позволит повысить качество крупногабаритных изделий, штампуемых на молотах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для секторной штамповки | 1971 |

|

SU511133A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1982 |

|

SU1142208A1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2781825C1 |

| Штамп к горизонтально-ковочной машине | 1987 |

|

SU1466866A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Штамп для изотермической штамповки | 1981 |

|

SU1011313A1 |

| Молотовой штамп | 1990 |

|

SU1808457A1 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2784309C1 |

| СПОСОБ УДАЛЕНИЯ ПОКОВКИ ИЗ ШТАМПА | 2017 |

|

RU2662280C1 |

1. ШТАМП ДЛЯ СЕКТОРНОЙ ШТАМПОВКИ по авт. св. № 511133, отличающийся тем, что, с целью повышения качества получаемых изделий, секторные углубления верхней половинь выполнены с площадью поверхности, меньшей плош,ади поверхностей формообразуюш,их секторов, а в нижней половине штампа выполнена дополнительной выемка под клещевину, смещенная относительно основной на угол, равный половине угла между осями симметрии смежных формообразующих секторов. 2. Штамп по п. 1, отличающийся тем, что выемки расположены симметрично относительно плоскости симметрии штампа, перпендикулярной фронтальной его поверхности. § СО 05 О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для секторной штамповки | 1971 |

|

SU511133A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-14—Подача