Изобретение относится к обработке металлов давлением, в частности к конструкциям штампов для объемной горячей штамповки на молотах.

Целью изобретения является повышение качества поковок, производительности штамповки и снижение расхода металла за счет равномерного его перераспределения по всему периметру осаженной заготовки и надежной фиксации заготовки при осадке.

Указанная цель достигается тем, что в молотовом штампе, содержащем верхнюю и нижнюю половины, каждая из которых выполнена с гравюрой окончательного ручья и площадкой для осадки заготовки, новым является то, что на нижней половине штампа осадочная площадка выполнена с соосно расположенным на ней гнездом фиксирования заготовки, при этом осадочная площадка и гнездо фиксирования выполнены наклонными к .зеркалу штампа в сторону его

оси на углы 1...30 и 3...100 соответственно. Границы осадочной площадки образованы окружностью. При недостаточном резерве площади соударения штампов, границы начала осадочной площадки образованы частью окружности и хордой, перпендикулярной к прямой, проходящей через оси осадочной площадки и окончательного ручья, и расположенной со стороны, противоположной центру штампа.

На верхней половине угловой части штампа выполнена площадка для осадки, являющаяся частью поверхности зеркала штампа. На нижней половине угловой части штампа выполнена под углом а 1...30 площадка для осадки с диаметральным размером (Оосад) равным диаметру заготовки после осадки. Угол наклона площадки для осадки выбран а- 1...30, исходя из статистических замеров состояния штамповочных молотов, которое регламентирует

00

О 00

СП

опрокидывание верхнего штамма в момент удара. Опрокидывание около 1° в момент удара присутствует всегда, поэтому наклон площадки для осадки в 1° в нижней половине штампа в целях получения осаженной заготовки с параллельными торцевыми плоскостями, назначен как минимально необходимым даже при относительно небольшой величине осадки, например, с соотношением высоты к диаметру равным 1. Чем ниже высота (Н) осаженной заготовки относительно диаметра (D осад}, тем при одинаковом техническом состоянии молота опрокидывание верхней половины штампа в момент удзра возрастает, и при соотношении H/D. осад равным 0,5,.,0,2 составляет около 2°, в связи с чем угол «нужно назначать также 2°, При необходимости производить осадку с соотношением H/D осад 0,2, опрокидывание верхней половины штампа достигает 3°, что соответственно требует назначения угл.а наклона площадки для осадки и нижней половине штампа 3°, Опрокидывание верхней полосины штампа на угол свыше 3° отрицательно влияет на стойкость системы цилиндр-поршень-шток-баба, ведет к поломкам.

Угол наклона опорной поверхности гнезда для фиксирования- заготовки под осадку (/3) принимается в пределах 3...100 соответственно качеству торцев заготовок. Наиболее широкое распространение в куз- нечно-штамповочном производстве получила резка проката на мерные заготовки на пресс-ножницах с механическим прижимом при котором угол скоса торцевой поверхности заготовки обеспечивается о пределах 3... 10°.

Для придания заготовке устойчивого вертикального положения при установке ее на торец, нужно чтобы опорная поверхность штампа была конгруэнтна торцевой поверхности заготовки, 8 зависимости от достигнутого уровня качества резки, т.е. угла торцевой поверхности заготовки относительно ее образующей, назначается угол иа- клона площадки .для фиксации. Для надежности фиксации диаметра заготовки, исключения возможности ее самопроизвольного перемещения в плоскости перпендикулярной движению верхней половины штампа, размер опорной поверхности гнезда фиксации заготовки назначается равным размеру торцевой поверхности заготовки.

При невозможности выполнить площадку для осадки в виде окружности из-за отсутствия достаточного резерва площади соударения штампов, границы начала осадочной площадки выполняют в виде части

0

5

0

5

0

5

0

5

0

5

окружности и хорды, перпендикулярной к прямой, проходящей через оси осадочной площадки и окончательного ручья, и расположенной со стороны противоположной центру штампа, что позволяет достигнуть цель предлагаемого изобретения при сохранении нормативной площади соударения штампов. В предлагаемом штампе сползание осаживаемой заготовки при отскоке исключается из-за наличия выступа на нижнем торце осаживаемой заготовки от гнезда фиксации исходной заготовки. Равномерное перераспределение металла при осадке в радиальном направлении и по высоте дают осаженную заготовку правильной формы, т.е. равномерное периферийное перераспределение металла. При укладке такой заготовки в окончательный ручей пластическая деформация (формоизменение) начинается и заканчивается равномерно по всему ручью штампа, что обеспечивает гарантированное качество поковки. ч

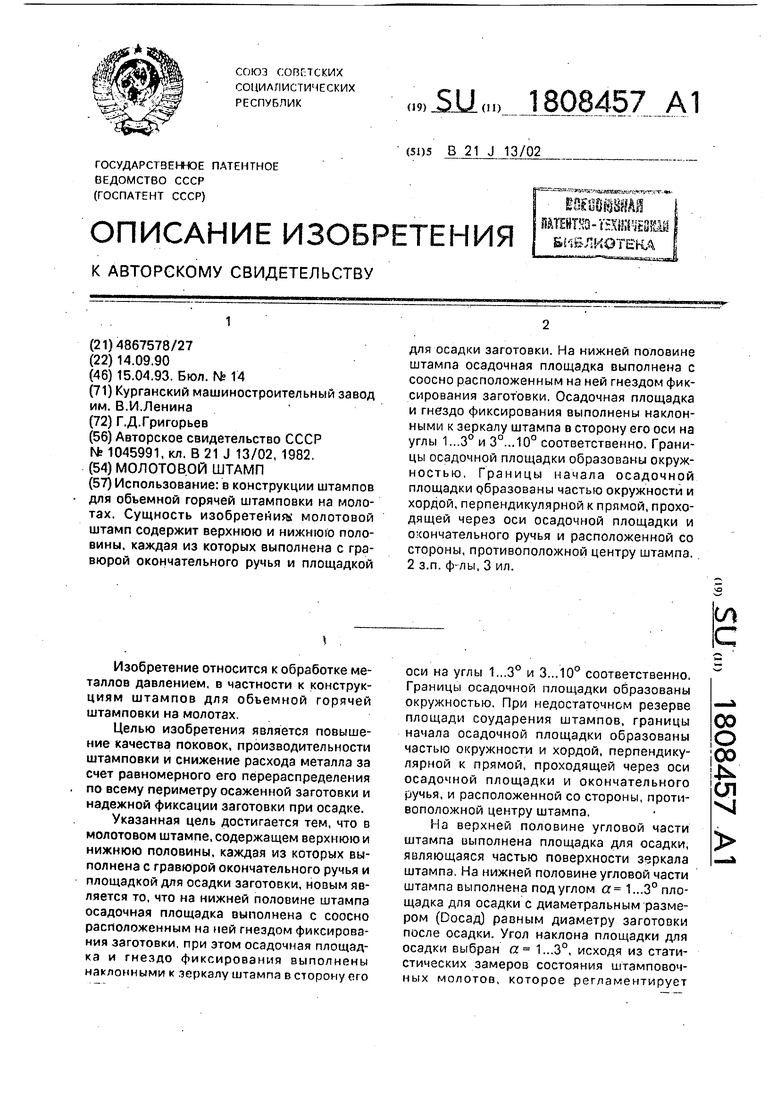

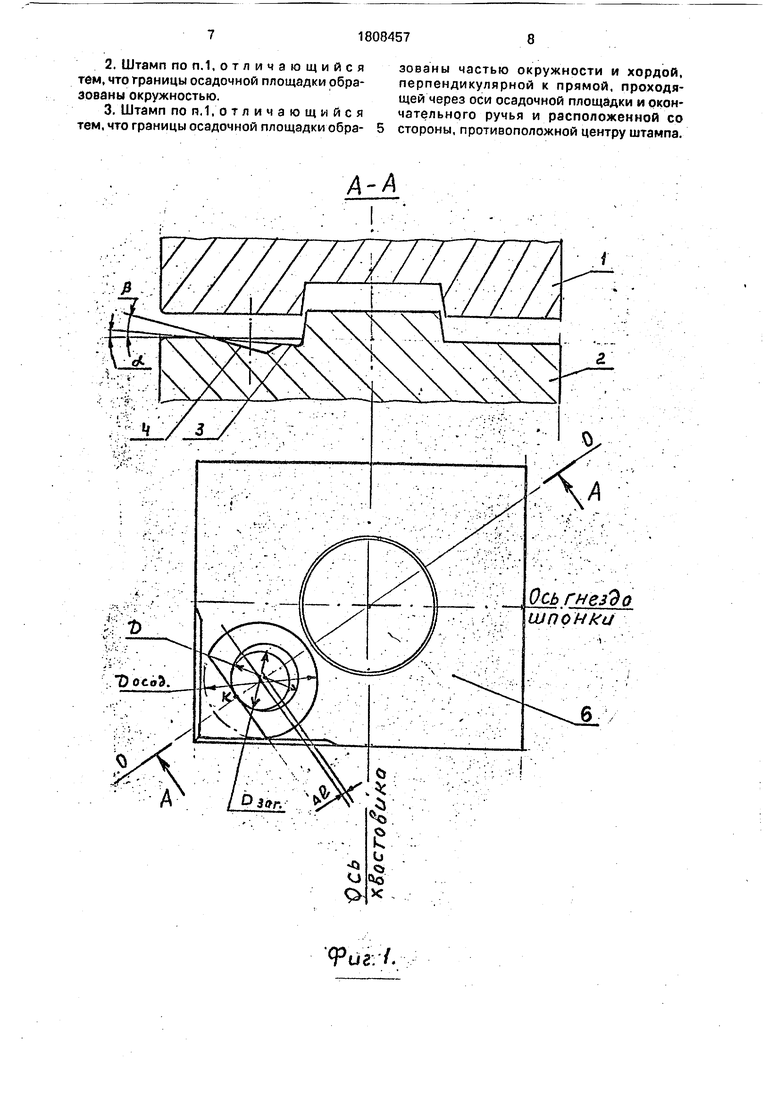

На фиг. 1 изображен штамп, вид сверху на нижнюю половину и в сечении, проходящем через центры окончательного ручья и площадки для осадки.

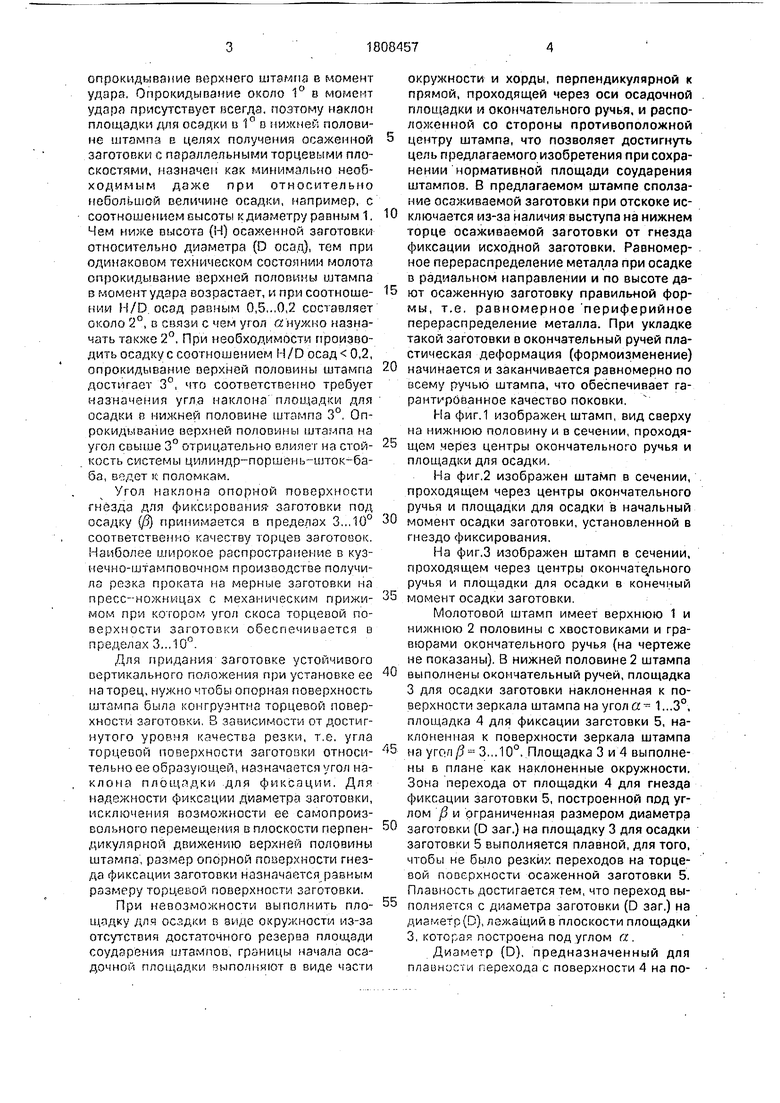

На фиг.2 изображен штамп в сечении, проходящем через центры окончательного ручья и площадки для осадки в начальный момент осадки заготовки, установленной в гнездо фиксирования.

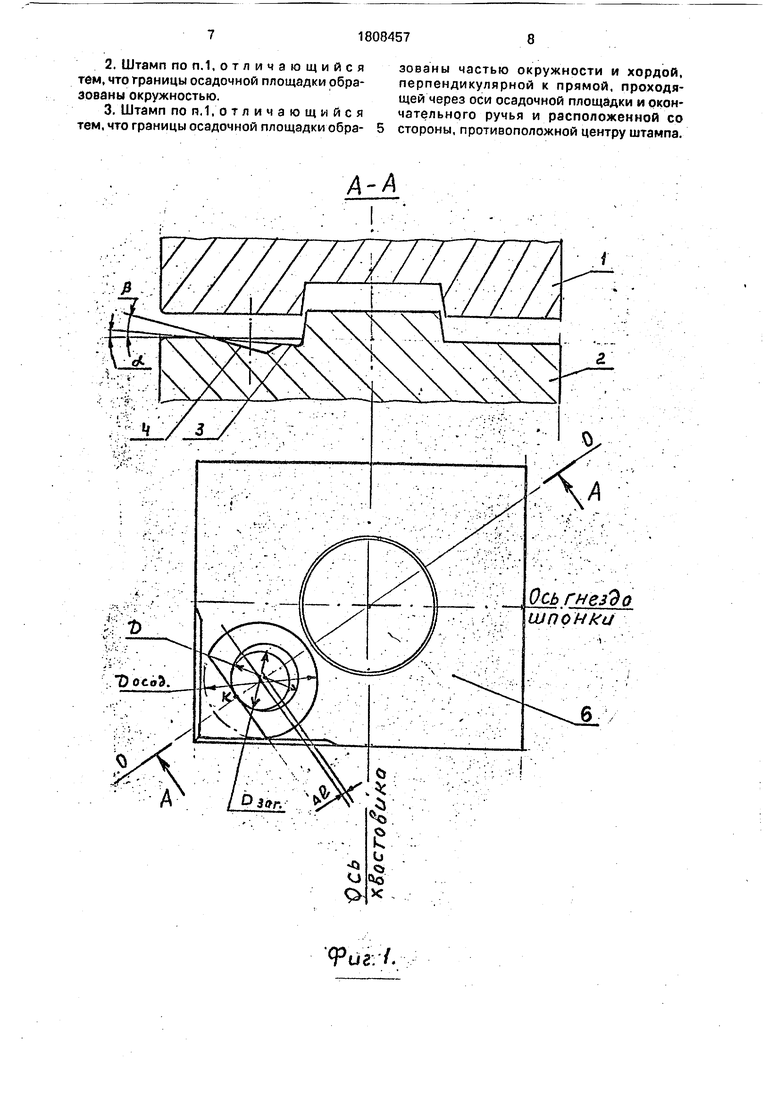

На фиг.З изображен штамп в сечении, проходящем через центры окончательного ручья и площадки для осадки в конечный момент осадки заготовки.

Молотовой штамп имеет верхнюю 1 и нижнюю 2 половины с хвостовиками и гравюрами окончательного ручья (на чертеже не показаны). В нижней половине 2 штампа выполнены окончательный ручей, площадка 3 для осадки заготовки наклоненная к поверхности зеркала штампа на угол a 1...30, площадка 4 для фиксации заготовки 5, наклоненная к поверхности зеркала штампа на угол / 3... 10°. Площадка 3 и 4 выполнены в плане как наклоненные окружности. Зона перехода от площадки 4 для гнезда фиксации заготовки 5, построенной п0д углом /3 и ограниченная размером диаметра заготовки (D заг.) на площадку 3 для осадки заготовки 5 выполняется плавной, для того, чтобы не было резких переходов на торцевой поверхности осаженной заготовки 5. Плавность достигается тем, что переход выполняется с диаметра заготовки (D заг.) на диаметр (D), лежащий в плоскости площадки 3, которая построена под углом а.

Диаметр (D), предназначенный для плавности перехода с поверхности 4 на поверхность 3 строится радиусом R + AI, где 0Эаг. - диаметр заготовки

под осадку, Д I - эксцентричность смещения.

Численное значение эксцентриситета А I рассчитывается как разность глубины опускания площадки 4 фиксирования заготовки 5, определяемое соотношение Озаг. х sin /3 и глубиной опускания от уровня зеркала штампа площадки 3 для осадки Озаг. х sin а, т.е. Al D3ar. ( sin а).

Произведя соответствующие математические преобразования, диаметр D можно рассчитать по формуле

О Озаг. + 203аг . (Sin/ -Slna).

Центр окружности с диаметром D лежит на прямой 0-0, проходящей через центры осадочной площадки и окончательного ручья, при этом окружность с диаметром D пересекает прямую 0-0 в точке К, являющейся общей для Озаг, и хорды.

Молотовой штамп работает следующим образом.

В исходном положении баба молота (на чертеже не показана) удерживает верхнюю половину штампа 1 в верхнем положении (см. фиг,2). Нагретую заготовку 5 устанавливают торцем в гнездо фиксирования 4. Так как торцы заготовок при резке на пилах и, в большей степени, на пресс-ножницах имеют скос торцев относительно своей оси (образующей) 3...100, заготовка 5 займет наклонное, относительно зеркала 6 штампа, положение. Поворачивая ее клещами вокруг своей оси, кузнец устанавливает ее в положении перпендикулярном зеркалу штампа (см. фиг.2).

Осадка заготовки 5 осуществляется путем последовательного нанесения ударов верхней половиной штампа 1 по верхнему торцу за готовку 5. Наличие гнезда фиксирования 4 препятствует в момент отскока сме- щению осаживаемой заготовки 5 от исходного положения, что исключает необходимость перемещения (поправки) заготовки 5 в исходное положение после каждого удара. Одновременно по мере увеличения диаметра осаживаемой заготовки 5 возрастает усилие осадки, удары становятся все более сухими , угол опрокидывания верхнего штампа возрастает. Вызывается это тем, что эксцентричность размещения площадки 4 для осадки заготовки 5 относительно центра штампа ведет к появлению опрокидывающего момента системы штамп-баба-молота в момент удара.

Наличие соединительных элементов в конструкции молота, зазоров в направляюUIHX с бабой молота, при действии опрокидывающего момента во время удара приводит к опрокидыванию верхней половины штампа 1.

Положение штампа в момент удара показано на фиг.З,

Для наилучшего достижения цели изобретения нужно, чтобы максимальное углубление компенсационной выемки н

находилось на прямой 0-0, т.е. в точке пересечения прямой 0-0 с той частью окружности росад., которая расположена ниже уровня плоскости соударения штампа. В другойушбой точке окружности Оосад. необходимо выполнить соотношение hi-h, где hi - глубина опускания плоскости площадки для осадки относительно поверхности соударения в другой любой точке, кроме точки пересечения прямой 0-0 с Оосад. В этом

случае хорда неизбежно будет располагаться под прямым углом к прямой 0-0. Осаженная заготовка 5 практически будет иметь одинаковую толщину вне центральной части, ограниченной гнездом для фиксации 4.

Применение предлагаемого молотового штампа позволяет при штамповке, полученной в новом штампе осаженной заготовки исключить колебание ширины облоя, выход металла в облой снижается в 1,5...2,0 раза,

Оптимальной величины облой по всему периметру поковки обеспечивает гарантированное заполнение формы окончательного ручья. Уменьшение ширины облойной канавки в штампе происходит на 15...40%,

вследствие чего уменьшаются габариты штампа на 5...7%. Предложенный штамп наряду со снижением расхода металлопроката и .штамповой стали, повышает производительность труда за счет исключения времени простоя молота на период поправки заготовки после каждого удара.

Формула изобретения 1. Молотовой штамп, содержащий верхнюю и нижнюю половины, каждая из которых выполнена с гравюрой окончательного ручья и площадкой для осадки заготовки, отличающийся тем, что, с целью повышения качества поковок, производительности штамповки и снижения расхода

металла за счет равномерного перераспределения металла по всему периметру поковки и надежной фиксации заготовки при осадке на нижней половине штампа, осадочная площадка выполнена с соосно расположенным на ней гнездом фиксирования заготовки, при этом осадочная площадка и гнездо фиксирования выполнены наклонными к зеркалу штампа в сторону его оси на углы 1-3° и 3-10° соответственно.

2. Штамп по п.1, отличающийся тем, что границы осадочной площадки образованы окружностью.

3. Штамп по п.1,отличающийся

зованы частью окружности и хордой, перпендикулярной к прямой, проходящей через оси осадочной площадки и окончательного ручья и расположенной со

тем, что границы осадочной площадки обра- 5 стороны, противоположной центру штампа.

зованы частью окружности и хордой, перпендикулярной к прямой, проходящей через оси осадочной площадки и окончательного ручья и расположенной со

стороны, противоположной центру штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| Молотовой штамп | 1982 |

|

SU1045991A1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

| Молотовой штамп для горячей съемной штамповки | 1978 |

|

SU791445A1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1982 |

|

SU1142208A1 |

| Штамп для объемной штамповки поковок с отростком и фланцем | 1982 |

|

SU1139555A1 |

| Штамп для штамповки | 1978 |

|

SU1016019A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Способ изготовления кольцевых поковок | 1987 |

|

SU1433611A1 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

Использование: в конструкции штампов для объемной горячей штамповки на молотах. Сущность изобретение молотовой штамп содержит верхнюю и нижнюю половины, каждая из которых выполнена с гравюрой окончательного ручья и площадкой для осадки заготовки. На нижней половине штампа осадочная площадка выполнена с соосно расположенным на ней гнездом фиксирования заготовки. Осадочная площадка и гнездо фиксирования выполнены наклонными к зеркалу штампа в сторону его оси на углы 1...30 и 3°...10° соответственно. Границы осадочной площадки образованы окружностью. Границы начала осадочной площадки образованы частью окружности и хордой, перпендикулярной к прямой,проходящей через оси осадочной площадки и окончательного ручья и расположенной со стороны, противоположной центру штампа. 2 з.п. ф-лы, 3 ил.

А-А

WerY.

| Молотовой штамп | 1982 |

|

SU1045991A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-15—Публикация

1990-09-14—Подача