Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении коленчатых валов.

Известен способ изготовления коленчатых валов, оси кривошипов которых расположены в одной плоскости путем нагрева заготовки, ее пережима, гибки и окончательной штамповки 1.

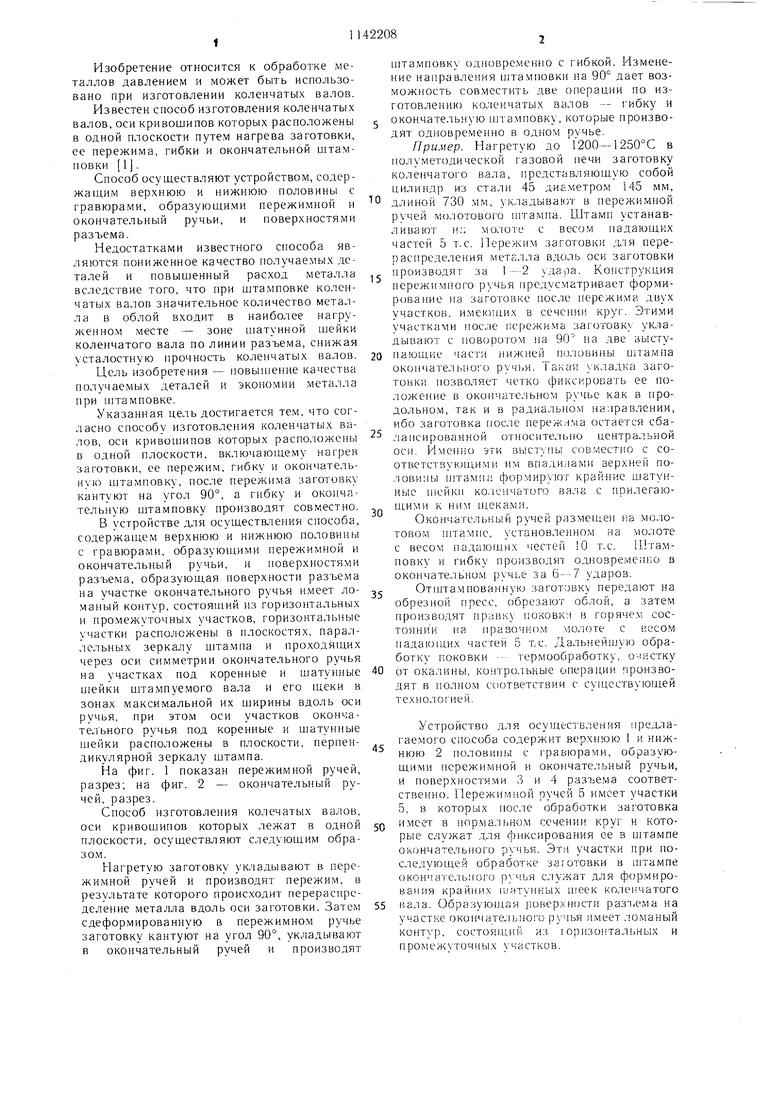

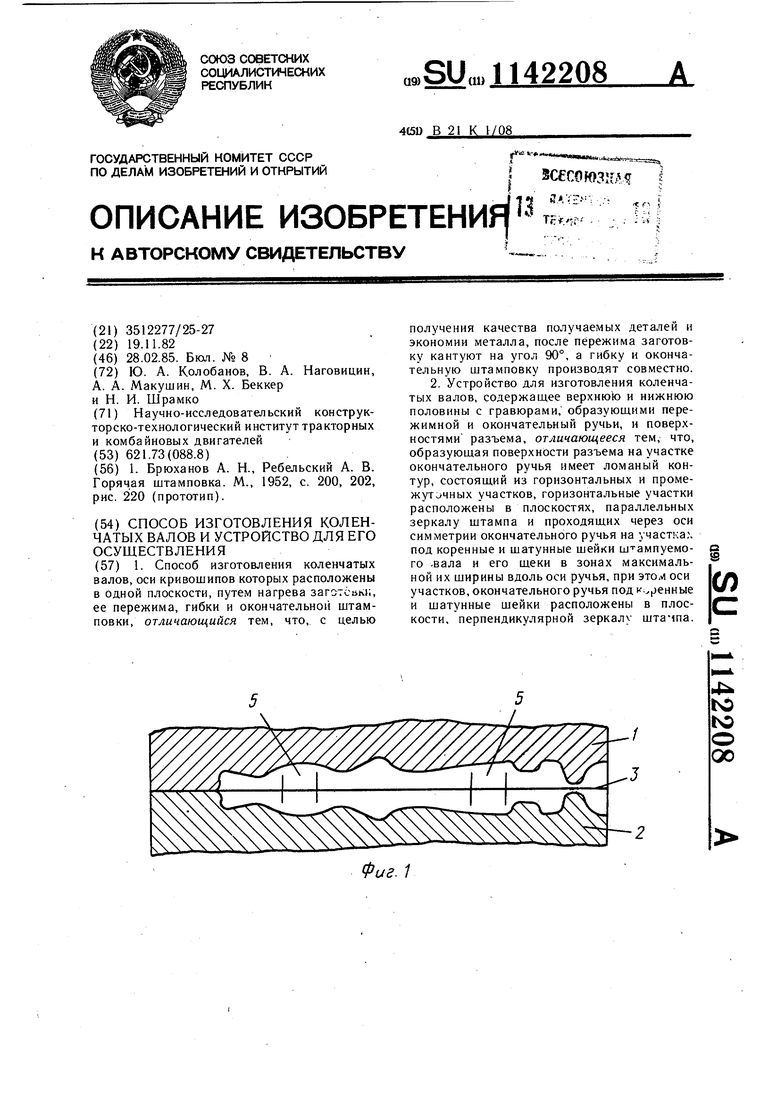

Способ осуществляют устройством, содержащим верхнюю и нижнюю половины с гравюрами, образуюшими пережимной и окончательный ручьи, и поверхностями разъема.

Недостатками известного способа являются пониженное качество получаемых деталей и повышенный расход металла вследствие того, что при и тамповке коленчатых валов значительное количество металла в облой входит в наиболее нагруженном месте - зоне пштунной шейки коленчатого вала по линии разъема, снижая усталостную прочность коленчатых валов.

Цель изобретения - повышение качества получаемых деталей и экономии металла при П1тамповке.

Указанная цель достигается тем, что согласно способу изготовления коленчатых валов, оси криво1нипов которых расположены в одной плоскости, включающему нагрев заготовки, ее пережим, гибку и окончательную птамповку, после пережима загото15ку кантуют на угол 90°, а гибку и окончательную штамповку производят совместно.

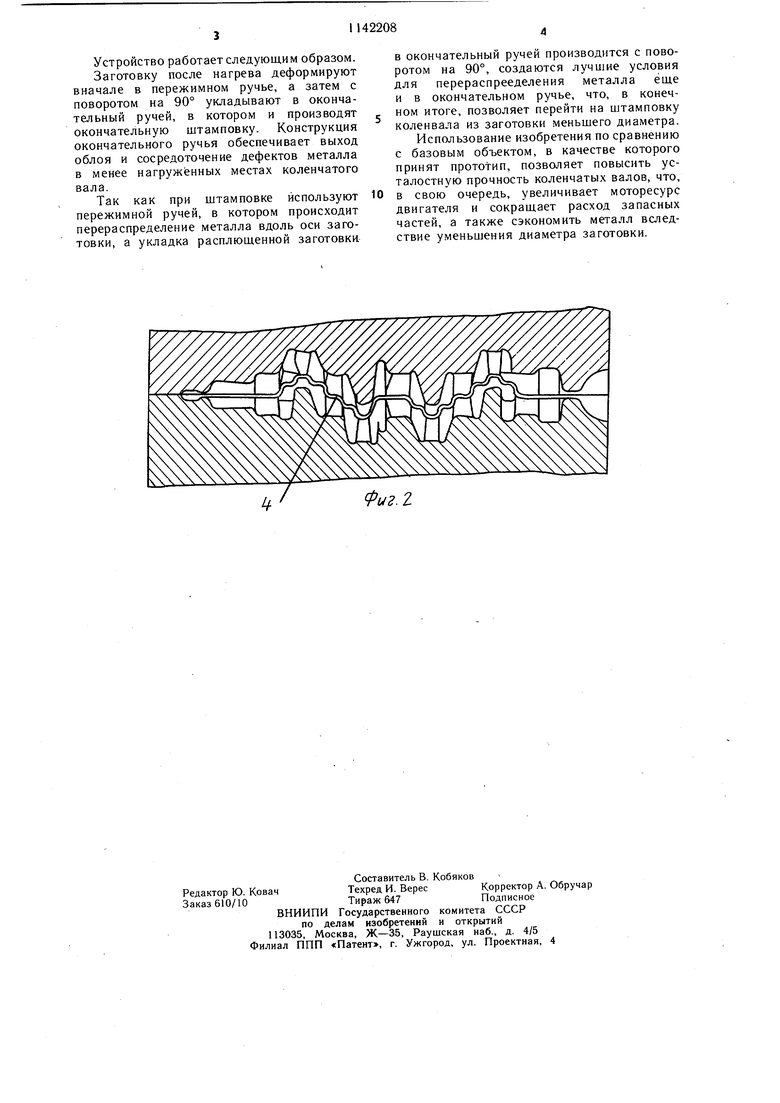

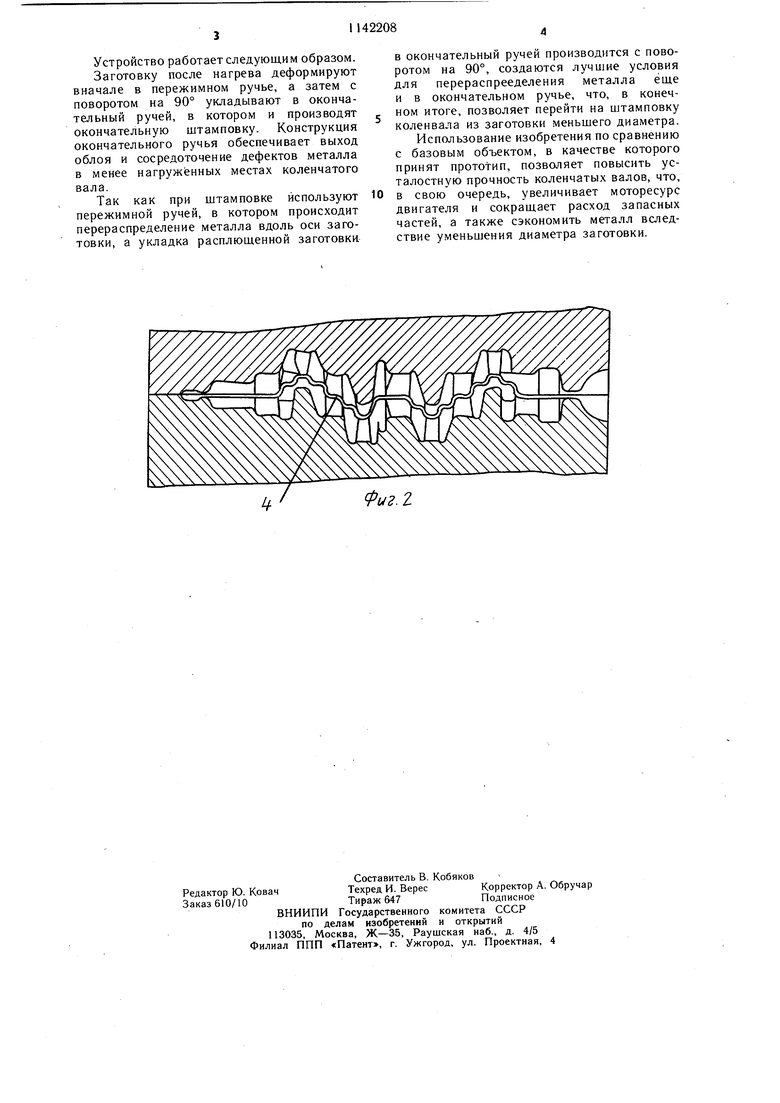

В устройстве для осуществления способа, содержащем верхнюю и нижнюю половины с гравюрами, образующими пережимной и окончательный ручьи, и поверхностями разъема, образующая поверхности разъема на участке окончательного ручья имеет ломаный контур, состоящий из горизонтальных и промежуточных участков, горизонтальные участки расположены в плоскостях, параллельных зеркалу щта.мпа и проходящих через оси симметрии окончательного ручья на участках под коренные и шатунные и1ейки штампуемого вала и его щеки в зонах максимальной их ширины вдоль оси ручья, при этом оси участков окончате.тьного ручья под коренные и пштунные шейки расположены в плоскости, перпендикулярной зеркалу штампа.

На фиг. 1 показан пережимной ручей, разрез; на фиг. 2 - окончательный ручей, разрез.

Способ изготовления колечатых валов, оси кривошипов которых лежат в одной плоскости, осушествляют следующим образом.

Нагретую заготовку укладывают в пережимной ручей и производят пережим, в результате которого происходит перераспределение металла вдоль оси заготовки. Затем сдеформированную в пережимном ручье заготовку кантуют на угол 90°, укладывают в окончательный ручей и производят

П1тамповку одновре.менно с гибкой. Изменение направления П1та.мповки на 90° дает возможность сов.местить две операции но изготовлению коленчатых валов - гибку и

g окончате,1ьную штамповку, которые производят одновременно в одном ручье.

Пример. Нагретую до f200--1250°C в полуметодической газовой печи заготовку коленчато1о вала, п.редставляюшую собой цилиндр из стали 45 диа.метром 145 мм,

О длиной 730 .мм, укладывакгг в пережимной ручей молотового пггампа. Штамп устанавливают н:; мо,:1оте с весом падающих частей 5 т.е. Пере.жим заготовки д.чя перераспределения металла вдоль оси заготовки производят за 1--2 удара. Конструкция нережимного ручья предусматривает формирование на заготовке после пережима двух участков, и.мекгщих в сечении круг. Этими участками после пережима аагчгговку укладывают с поворотом на 90 на две выступающие части нижней половины и тампа окончательного ручья. Такая кладка заготовки позволяет четко фиксировать ее положение в окончательном ручье как в продольном, так и в радиальном направлении,

ибо заготовка после пережима остается ..

- лансированной относите.чьно центра,льнои

оси. MMCHiio эти выступы совместно с соответствующими им впадинами верхней по.ловииы П1там 1а формируют крайние шейки коленчатопз вала с прилегающими к ним щеками.

Окончател1)ый ручей размещен на молотовом штампе, установленном на молоте с весом падающих честей 10 т.е. Штамповку и гибку производят одновреме пю в окончате:1ьном ручье за 6--7 ударов. Отштампованную заготовку передают на обрезной пресс, обрезают облой, а затем

падающих частей 5 т..с. Дальнейиукэ обработку поковки --- термообработку, очистку от окалины, контрольные операции производят в полном соответствии с существующей техноло1ией.

Устройство для осуществ: ения предлагаемого способа содержит верхнюю и нижнюю 2 половин1 с гравюрами, образующими псрежи.мной и окончательньиЧ ручьи, и поверхностями 3 и 4 разъема соответственно. Пережимной ручей 5 имеет участки 5, в которых после обработки заготовка

имеет в нормальном сечени1 круг и которые служат для фиксирования ее в штампе окончательного ручья. участки при послелуюп1ей обработке заготовки в штампе окончате,1ьно|-о служат для формирования крайних игатунных шеек коленчатого

15ала. Образующая юверхности разъема на участке окончате..-1ьноги ручья имеет ломаный контур, состоящий из горизонтальных и промежуточ.чьгх участков.

Устройство работает следующи м образом.

Заготовку после нагрева деформируют вначале в пережимном ручье, а затем с поворотом на 90° укладывают в окончательный ручей, Б котором и производят окончательную штамповку. Конструкция окончательного ручья обеспечивает выход облоя и сосредоточение дефектов металла в менее нагруженных местах коленчатого вала.

Так как при штамповке используют пережимной ручей, в котором происходит перераспределение металла вдоль оси заготовки, а укладка расплющенной заготовки

в окончательный ручей производится с поворотом на 90°, создаются лучшие условия для перераспрееделения металла еще и в окончательном ручье, что, в конечном итоге, позволяет перейти на штамповку коленвала из заготовки меньшего диаметра. Использование изобретения по сравнению с базовым объектом, в качестве которого принят прототип, позволяет повысить усталостную прочность коленчатых валов, что, в свою очередь, увеличивает моторесурс двигателя и сокращает расход запасных частей, а также сэкономить металл вследствие уменьшения диаметра заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| Молотовой штамп | 1990 |

|

SU1808457A1 |

| Молотовый штамп для объемной штамповки изогнутых удлиненных поковок | 1987 |

|

SU1442319A1 |

| Молотовой штамп | 1979 |

|

SU1006023A1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| Способ малоотходной штамповки | 1987 |

|

SU1416252A1 |

| Молотовой штамп | 1982 |

|

SU1045991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ОСЕЙ ДЛЯ ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304483C2 |

1. Способ изготовления коленчатых валов, оси кривошипов которых расположены в одной плоскости, путем нагрева заготсьы;, ее пережима, гибки и окончательной штамповки, отличающийся тем, что, с целью получения качества получаемых деталей и экономии металла, после пережима заготовку кантуют на угол 90°, а гибку и окончательную штамповку производят совместно. 2. Устройство для изготовления коленчатых валов, содержащее верхнюЬ и нижнюю половины с гравюрами, образуюш,ими пережимной и окончательный ручьи, и поверхностями разъема, отличающееся тем, что, образующая поверхности разъема на участке окончательного ручья имеет ломаный контур, состоящий из горизонтальных и промежуточных участков, горизонтальные участки расположены в плоскостях, параллельных зеркалу штампа и проходящих через оси симметрии окончательного ручья на участках под коренные и шатунные шейки щ ампуемого -вала и его щеки в зонах максимальной их ширины вдоль оси ручья, при этом оси (О участков, окончательного ручья под к.ренные и шатунные шейки расположены в плоскости, перпендикулярной зеркалу штампа. 4 Ю 1С о оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Брюханов А | |||

| Н., Ребельский А | |||

| В | |||

| Горячая штамповка | |||

| М., 1952, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

Авторы

Даты

1985-02-28—Публикация

1982-11-19—Подача