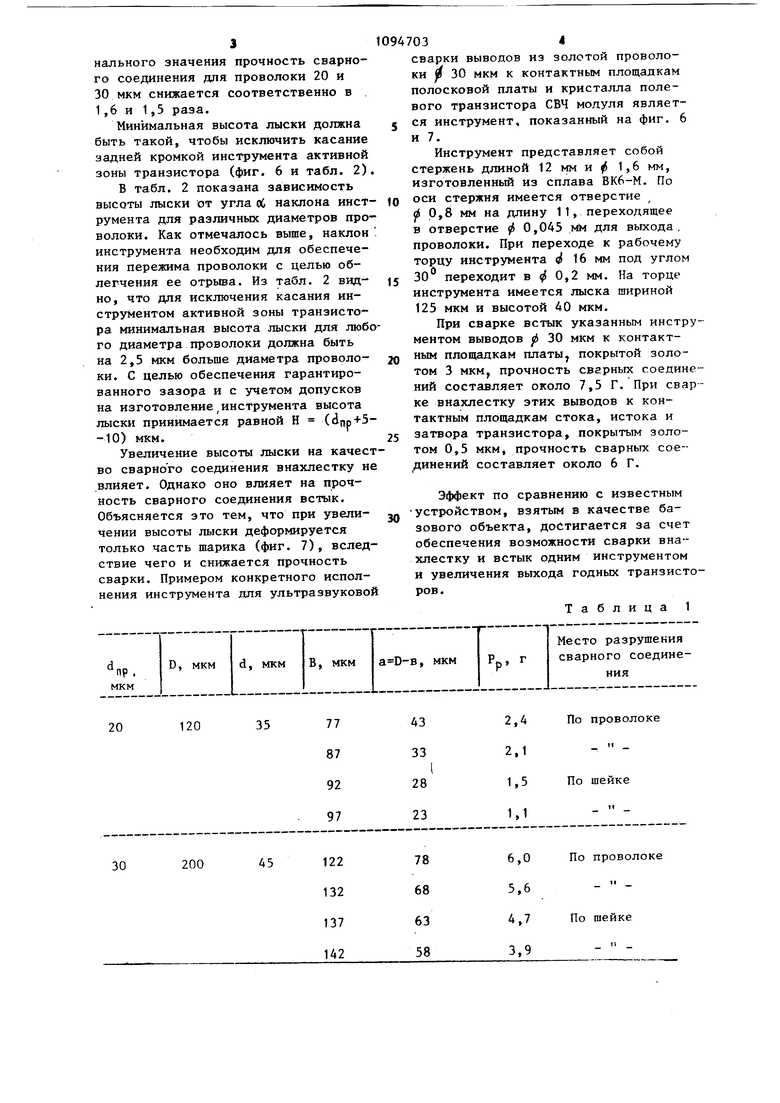

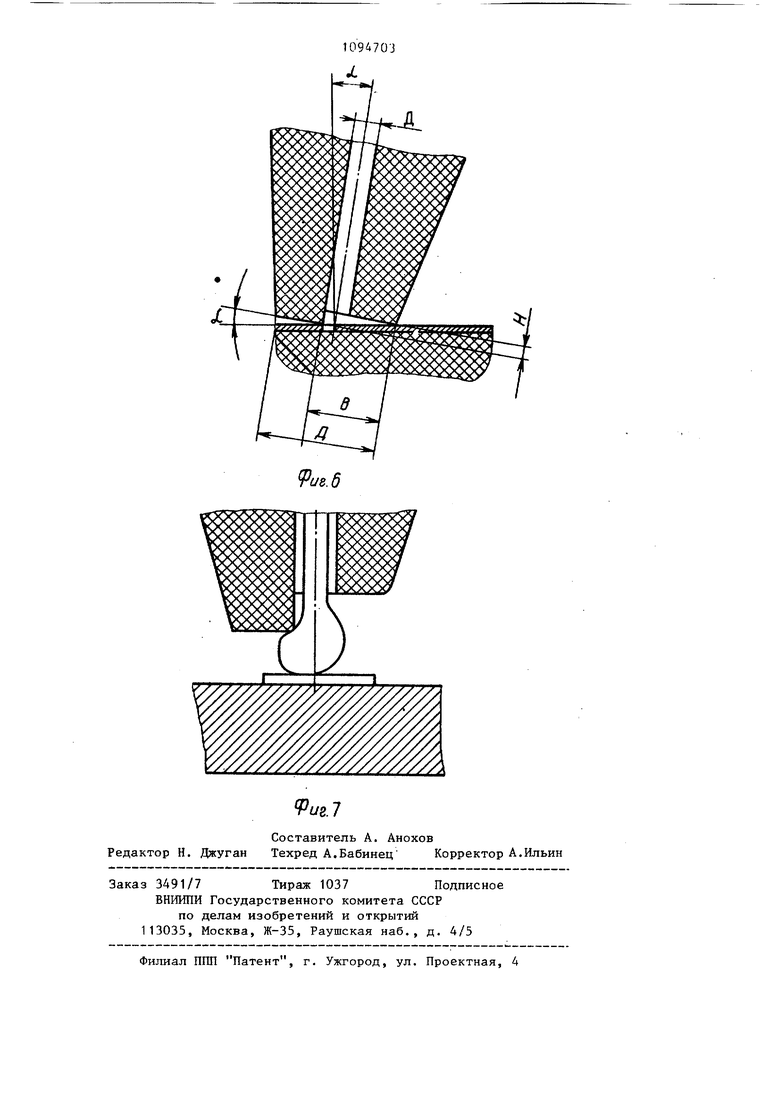

Изобретение относится к области микросварки и может быть использовано при монтаже полупроводниковых приборов. в настоящее время в гибридно-интегральных СВЧ-модулях широко приме няются бескорпусные полупроводниковые компоненты, в частности полевые транзисторы, выполненные в виде кристаллов, В связи со спецификой технологии изготовления гибридно-интегральных СВЧ-модулей см диапазона монтаж кристаллов активных элементов, например, полевых транзисторов производится на платы, предварительно припаянные металлизированной экранной стороной к корпусу модуля. При этом, с целью исключения повреждений транзисторов в процессе монтажа на полосковые платы других навесных компонентов установка этих кристаллов осуществляется в последнюю очередь. С целью реализации электрических характеристик радиоэлектронных устройства см диапазона выводы транзисторов должны иметь минимальную паразитную индуктивность, которая при одном и том же диаметре зависит от длины вьшода. Поэтому метод присоединения выводов должен обеспечивать возможность получения их минимальной длины, которая реали зуется только при соединении вывода с контактной площадкой платы встык, а с контактной площадкой внахлестХу (фиг. 1). Сварка встык обеспечивает ся путем предварительного оплавлени конца проволоки, который при этом приобретает/ форму шарика диаметром равным диаметрам проволоки, с последующей приваркой его к конта ной площадке платы. При этом длина вывода, определяющая его паразитную индуктивность, будет меньше на высо ту шарика h,. Известно устройство для ультразв ковой сварки проволочных вьгаодов к контактным площадкам полупроводнико вых приборов и полосковых плат, выполненное в виде стержня со срезом части рабочего торца и центральным отверстием, в котором размещена про волока l . Недостатком известного инструмен та является невозможность осуществл сварку встык. Цель изобретения - расширение технологических возможностей. Поставленная цель достигается тем, что в устройстве для ультразвуковой сварки проволочных выводов к контактным площадкам полупроводниковых приборов и полосковых плат, содержащее инструмент, выполненный в виде стержня со срезом части рабочего торца и центральным отверстием, в котором размещена проволока, срез выполнен в виде.лыски, ширина которой В 0, + (d+5-10) мкм, а высота Н (d(,) мкм, где Р - диаметр рабочего торца; d - диаметр центрального отверстия;dnp- диаметр проволоки. На фиг. 1 изображен инструмент, общий вид; на фиг. 2 - узел I на фиг. 1, на фиг. 3 - схема сварки инструментом; на фиг. 4 - изделие, свариваемое предлагаемым устройством; на фиг. 5 - узел I на фиг. 1 (вариант) ; на фиг. 6 - схема сварки с исключением активной зоны транзистора, на фиг. 7 - схема сварки с увеличенной высотой лыски. Ширина лыски выбирается исходя из двух условий.. С одной стороны она должна обеспечивать исключение касания инструментом активной зоны транзистора, т.е. при сварке торец инструмента не должен выходить за пределы контактной площадки, к которой приваривается вьгоод. При этом минимальная ширина лыски должна быть равной 0,ф+()J мкм (фиг.З). С другой стороны увеличение ширины лыски приводит к уменьшению размеров деформируемой зоны проволоки и, следовательно, к снижению прочности сварного соединения (фиг. 5). Поэтому максимальная щирина лыски должна быть не более 0, +(d+ +10) мкм. При увеличении ширины лыски относительно приведенного размера уменьшается площадь рабочего торца инструмента, что, в конечном итоге, приводит к увеличению степени деформации проволоки в месте сварки и, как следствие, к недопустимому снижению прочности сварного соединения. В табл. 1 приведены значения усилий разрьгеа Ррсварных соединений для проволоки 20 и- 30 мкм при различных значениях ширины, лыски. Из табл. 1 видно, что при увеличении ширины лыски на 15 мкм от номинального значения прочность сварного соединения для проволоки 20 и 30 мкм снижается соответственно в 1,6 и 1,5 раза. Минимальная высота лыски должна быть такой, чтобы исключить касание задней кромкой инструмента активной зоны транзистора (фиг. 6 и табл. 2) В табл. 2 показана зависимость высоты лыски от угла оС наклона инст румента для различных диаметров про волоки. Как отмечалось выше, наклон инструмента необходим для обеспечения пережима проволоки с целью облегчения ее отрьша. Из табл. 2 видно, что для исключения касания инструментом активной зоны транзистора минимальная высота лыски для люб го диаметра проволоки должна быть на 2,5 мкм больше диаметра проволоки. С целью обеспечения гарантированного зазора и с учетом допусков на изготовление,инструмента высота (dnp+5 лыски принимается равной Н -10) мкм. Увеличение высоты лыски на качес во сварного соединения внахлестку н влияет. Однако оно влияет на прочность сварного соединения встык. Объясняется это тем, что при увеличении высоты лыски деформируется только часть шарика (фиг. 7), вследствие чего и снижается прочность сварки. Примером конкретного исполнения инструмента для ультразвуковой 034 сварки выводов из золотой проволоки f 30 мкм к контактным площадкам полосковой платы и кристалла полевого транзистора СВЧ модуля является инструмент, показанный на фиг. 6 и 7. Инструмент представляет собой стержень длиной 12 мм и fJ 1,6 мм, изготовленный из сплава ВКб-М. По оси стержня имеется отверстие 0 0,8 мм на длину 11, переходящее в отверстие ф 0,045 fr( для выхода, проволоки. При переходе к рабочему торцу инструмента с 16 мм под углом 30° переходит в 0,2 мм. На торце инструмента имеется лыска шириной 125 мкм и высотой 40 мкм. При сварке встык указанным инструментом выводов ф 30 мкм к контактным плоп(адкам платы покрытой золотом 3 мкм, прочность сварных соединений составляет около 7,5 Г. При сварке внахлестку этих выводов к контактным площадкам стока, истока и затвора транзистора, покрытым золотом 0,5 мкм, прочность сварных соединений составляет около 6 Г. Эффект по сравнению с известным устройством, взятым в качестве базового объекта, достигается за счет обеспечения возможности сварки внахлестку и встык одним инструментом и увеличения выхода годных транзисторов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа кристаллов полевых транзисторов на платы гибридно-интегральных схем | 1984 |

|

SU1274889A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| ИНСТРУМЕНТ ДЛЯ МИКРОСВАРКИ | 2001 |

|

RU2220830C2 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 1999 |

|

RU2179101C2 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Инструмент для микросварки | 1990 |

|

SU1731541A1 |

| Автоматическая установка для присоединения проволочных выводов внахлестку | 1978 |

|

SU740448A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ проволочных выводов к контактным площадкам полупроводниковых приборов и полосковых плат, содержащее инструмент, выполненный в виде стержня со срезом части рабочего торца и центральным отверстием, в котором размещена проволока, о тличающееся тем, что, с целью расширения технологических возможностей, срез выполнен в виде лыски, ширина которой В 0,5 D-t-(d+5-10)J мкм, а высота Н (dpp +5-10 мкм, где D - диаметр рабочего торца; d - диаметр центрального от}зерстия; dnp - диаметр проволоки. ud

122

45

200 132 137 142

6,0

По проволоке 5,6

По шейке А,7 3,9

20

35

120

30

200

45

230

40

55

Т a б л н ц а 2

10 15

77 77

13,5

20,5

122

21,5 122 32,5

142

25,0 142 37,9

1094703

ипр

9i/g.3

и.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ модулирования для радиотелефонии | 1923 |

|

SU409A1 |

Авторы

Даты

1984-05-30—Публикация

1982-10-15—Подача