СО

00

ел

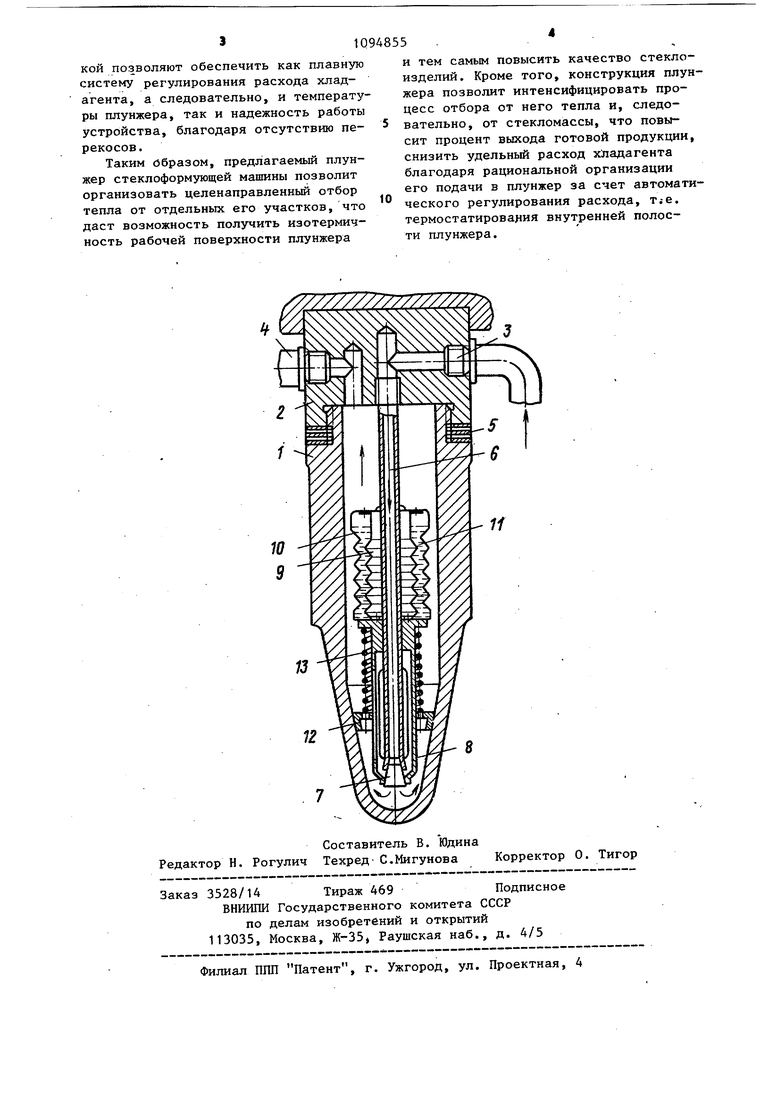

01 110 Изобретение относится к стекольному машиностроению и может быть использовано при создании стеклоформующих машин, вырабатывающих стеклоизделия прессовым и прессовьщувным способом. Известны плунжеры, применяемые на прессовыдувных машинах типа ПВМ. Их охлалодение осуществляется хладаге том, поступающим во внутреннюю полость через трубку, сообщенную через систему шлангов с заводской магистралью. Отработанный хладагент отводи ся от машины. Регулирование температуры плунжера осуществляется вентилем на входе хладагента в машину f1j Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является плунжер для стеклоформующих машин, содержащий корпус с втулкой, зо внутреннюю полость которого хладагент поступает через полую вставку с системой калиб рованных отверстий. Количеством и пр ходным сечением отверстий регулирует ся подача хладагента во внутреннюю полость плунжера E2J. Недостатками известных систем является то, что регулирование расхода хладагента, а следовательно, и темпе- зо ратуры плунжера очень грубое, зависи от квалификации обслуживающего персонала и точности тепловых и гидравл ческих расчетов. Это не позволяет по лучить оптимальные параметры процесса формования и наиболее целесообраз ную конструкцию плунжера. Цель изобретения - улучшение качества стеклоизделий и увеличение выхода готовой продукции при одновре мепном снижении удельного расхода хладагента. Указанная цель достигается тем, что плунжер стеклоформующей машины, содержащий полый корпус с втулкой, крышку со штуцерами и трубку, полост которой с одного конца сообщается через штуцер с системой хладагента, а с другого - с внутренней полостью корпуса, снабжен двумя коаксиально расположенными сильфонами, образующими герметичную полость, заполненную рабочим веществом, клапаном для запирания полости трубки, соединенным с втулкой, упором и пружиной, с одного конца торцы сильфонов закре лены жестко на трубке, а с другого жестко связаны с втулкой, насаженной по скользящей посадке на трубку 5 а пружина расположена между упором, закрепленным в корпусе, и втулкой. На чертеже показан плунжер. Плунжер стеклоформующей машины включает полый корпус 1, на который навинчивается крышка 2, снабженная входным штуцером 3 и выходным штуцером 4. Для герметизации внутренней полости предусмотрены прокладки 5. К крышке 2 крепится трубка 6, противоположный конец которой перекрывается конусным клапаном 7, закрепленным на втулке 8. Втулка 8, насаженная на скользящей посадке на трубке 6, соединена с торцами подвижного конца двух коаксиально установленных на трубке 6 сильфонов 9 и 10. Торцы противоположного конца сильфонов 9 и 10 жестко связаны с трубкой 6, а герметичное пространство между ними заполнено рабочим вещест--, вом 11. Между втулкой 8 и упором 12 установлена пружина 13. Плунжер работает следующим образом. При эксплуатации стеклоформующей машины в периоды, когда температура во внутренней полости плунжера ниже заданного значения, усилие пружины 13 превьш1ает усилие, создаваемое давлением нагретого рабочего вещества 11, находящегося между сильфонами 9 и 10, и клапан 7 закрывает выход хладагента из трубки 6. При повышении температуры во внутренней полости плунжера давление при испарении рабочего вещества 11 в -замкнутом объеме между сильфонами 9 и 10 возрастает и усилие пружины 13 не может препятствовать движению втулки 8 вдоль трубки 6, в результате чего клапан 7 открывает выход хладагенту из трубки 6. Хладагент отбирает тепло от корпуса плунжера 1 , крьш1ки 2 и через штуцер 4 удаляется от узла формования. По мере снижения температуры плунжера прикрывается выходное отверстие в трубке 6 и уменьшается расход хладагента, т.е. осуществляется термостатирование плунжера. Подобрав составы рабочих веществ 11 (например различные спирты), которые обеспечивают требуемую для формования конкретных стеклоизделий температуру, получают оптимальный тепловой режим формования. Наличие двух коаксиально установленных сильфоно)з, а также сочленение по скользящей посадке втулки с труб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ смазки форм стеклоформующего автомата и устройство для его осуществления | 1984 |

|

SU1234379A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Прессующее устройство стеклоформующей машины | 1982 |

|

SU1090666A1 |

| Форма для изготовления стеклоизделий | 1976 |

|

SU904512A3 |

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2017 |

|

RU2658166C1 |

| Устройство для формования стеклоизделий | 1980 |

|

SU947098A1 |

| Клапан-отсекатель | 2017 |

|

RU2656536C1 |

| ГОРЛОВОЕ КОЛЬЦО ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2015116C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФАР ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2430841C2 |

| Устройство для контроля рабочего режина стеклоформующего инструмента | 1976 |

|

SU557056A1 |

ПЛУНЖЕР СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ, содержащий полый корпус с втулкой, крьш1ку со штуцерами и трубку, полость которой с одного конца сообщается через штуцер с системой подачи хладагента, а с другого - с внутренней полостью корпуса, о т л и ч а ю- щ и и с я тем, что, с целью улучшения качества стеклоизделийи увеличения выхода готовой продукции при одновременном снижении удельного расхода хладагента, он снабжен двумя коаксиально расположенными сильфонами, образую1щми герметичную полость, за. полненную рабочим веществом, клапаном для запирания полости трубки, соединенным с втулкой, упором и пружиной, причем с одного конца торцы сильфонов закреплены жестко на трубке а с другого жестко связаны с втулкой § насаженной по скользящей посадке на трубку, а пружина расположена между упором, закрепленным в корпусе, и втулкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Каталог-справочник машин для стекольной промышленности | |||

| М., 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3508893, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-05-30—Публикация

1983-02-14—Подача