;о

4

00

а

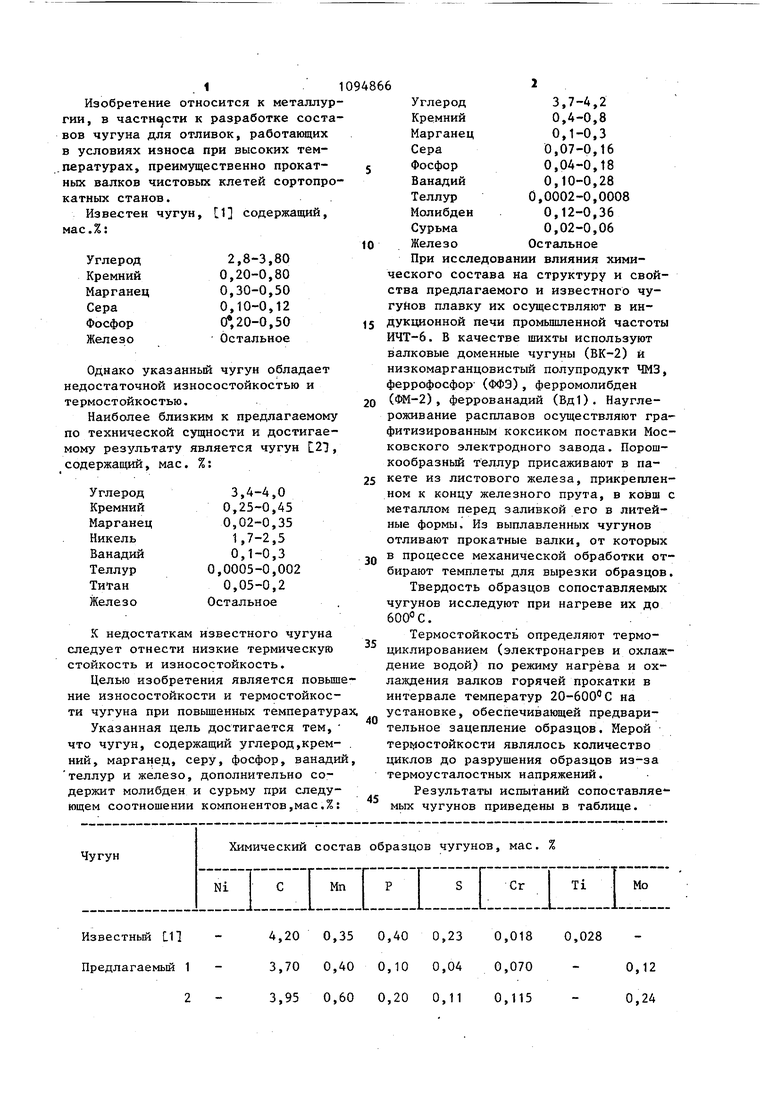

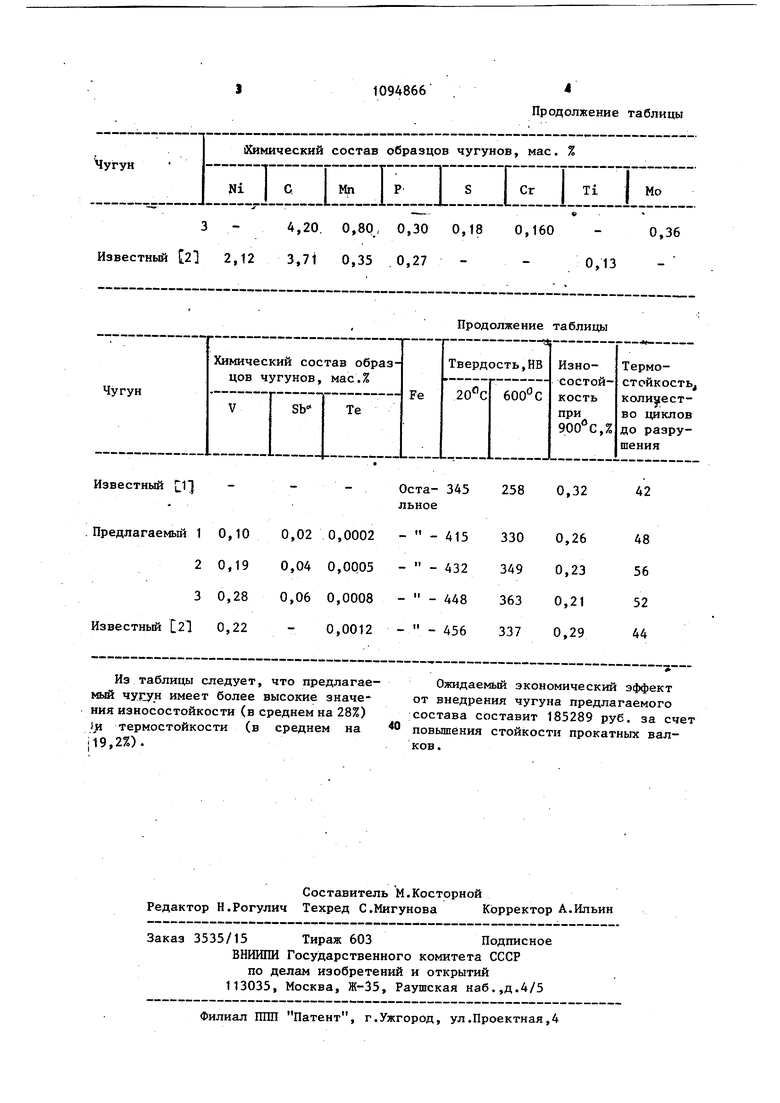

О) 1. Изобретение относится к металлур гии , в частн« сти к разработке соста вов чугуна для отливок, работающих в условиях износа при высоких тем.пературах, преимущественно прокатных валков чистовых клетей сортопро катных станов. Известен чугун, 1 содержащий, МЗ с Ф А 2,8-3,80 Углерод 0,20-0,80 Кремний 0,30-0,50 Марганец 0,10-0,12 О, 20-0,50 Фосфор Остальное Железо Однако указанный чугун обладает недостаточной износостойкостью и термостойкостью. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун L21 содержащий, мае. %; 3,4-4.0 Углерод 0,25-0,45 Кремний 0,02-0,35 Марганец 1,7-2,5 Никель 0,1-0,3 Ванадий 0,0005-0,002 Теллур 0,05-0,2 Остальное Железо К недостаткам известного чугуна следует отнести низкие термическую стойкость и износостойкость. Целью изобретения является повьш ние износостойкости и термостойкос ти чугуна при повьшенных температу Указанная цель достигается тем, что чугун, содержащий углерод,крем НИИ, марганед, серу, фосфор, ванад теллур и железо, дополнительно содержит молибден и сурьму при следу ющем соотношении компонентов,мае.% 6 Углерод 3,7-4,2 Кремний 0,4-0,8 Марганец 0,1-0,3 Сера0,07-0,16 Фосфор 0,04-0,18 Ванадий 0,10-0,28 Теллур 0,0002-0,0008 Молибден 0,12-0,36 Сурьма 0,02-0,06 Железо Остальное При исследовании влияния химического состава на структуру и свойства предлагаемого и известного чугуйов плавку их осуществляют в индукционной печи промьшшенной частоты ИЧТ-6. В качестве шихты используют валковые доменные чугуны (ВК-2) И низкомарганцовистый полупродукт ЧМЗ, феррофосфор (ФФЭ), ферромолибден (ФМ-2), феррованадий (Вд1). Науглероживание расплавов осуществляют графитизированным коксиком поставки Московского электродного завода. Порошкообразный теллур присаживают в пакете из листового железа, прикрепленном к концу железного прута, в ковш с металлом перед заливкой его в литейные формы. Из выплавленных чугунов отливают прокатные валки, от которых в процессе механической обработки отбирают темплеты для вырезки образцов. Твердость образцов сопоставляемых чугунов исследуют при нагреве их до 600° С. Термостойкость определяют термоциклированием (электронагрев и охлаждение водой) по режиму нагрева и охлаждения валков горячей прокатки в интервале температур 20-600 0 на установке, обеспечивающей предварительное зацепление образцов. Мерой термостойкости являлось количество циклов до разрушения образцов из-за термоусталостных напряжений. Результаты испытаний сопоставляемьгк чугунов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| ЧУГУН | 2008 |

|

RU2362828C1 |

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

ЧУГУН, содержащий углерод, кремний, марганец, серу, фосфор. Bat надий, теллур, и железо, о т л и .,l,i . . yFXsi-i -i:;,:;,: nmm&rsMч а ю щ и и с я тем, что, с целью повышения износостойкости и термостойкости при повышенных температурах, он дополнительно содержит молибден и сурьму при следунлцем соотношении компонентов, вес. %: Углерод 3,7-4,2 Кремний 0,4-0,8 Марганец 0,10-0,30 Сера 0,07-0,16 Фосфор 0,04-0,18 Ванадий 0,10-0,28 Теллур 0,0002-0,0008 Молибден 0,12-0,36 § Сурьма 0,02-0,06 Железо Остальное W

4,20 0,35 0,40 Известньй СП 3,70 0,40 0,10 Предлагаемьй 1 2 3,95 0,60 0,20 0,23 0,018 0,028 0,04 0,070-0,12 0,11 0,115-0,24 Известный 21 2,12 3,71 0,35 .0,27 Иэ таблицы следует, что предлагаемый чугун имеет более высокие значения износостойкости (в среднем на 28%) iK термостойкости (в среднем на |19,2%).

Продолжение таблицы

Продолжение таблицы - - 0,13 Ожидаемый экономический эффект от внедрения чугуна предлагаемого состава составит 185289 руб. за счет повышения стойкости прокатных валков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кривошеев А.Е | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| ОГНЕТУШИТЕЛЬ | 1924 |

|

SU1042A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для закалки деталей | 1975 |

|

SU548635A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-30—Публикация

1983-02-07—Подача