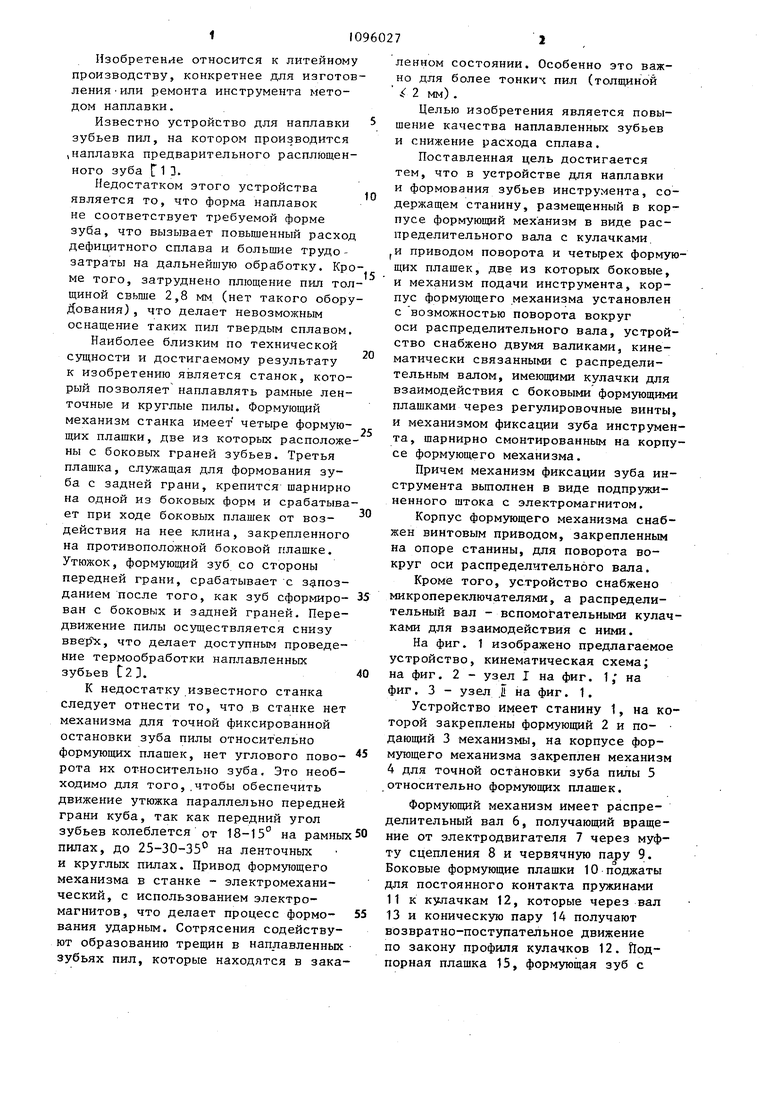

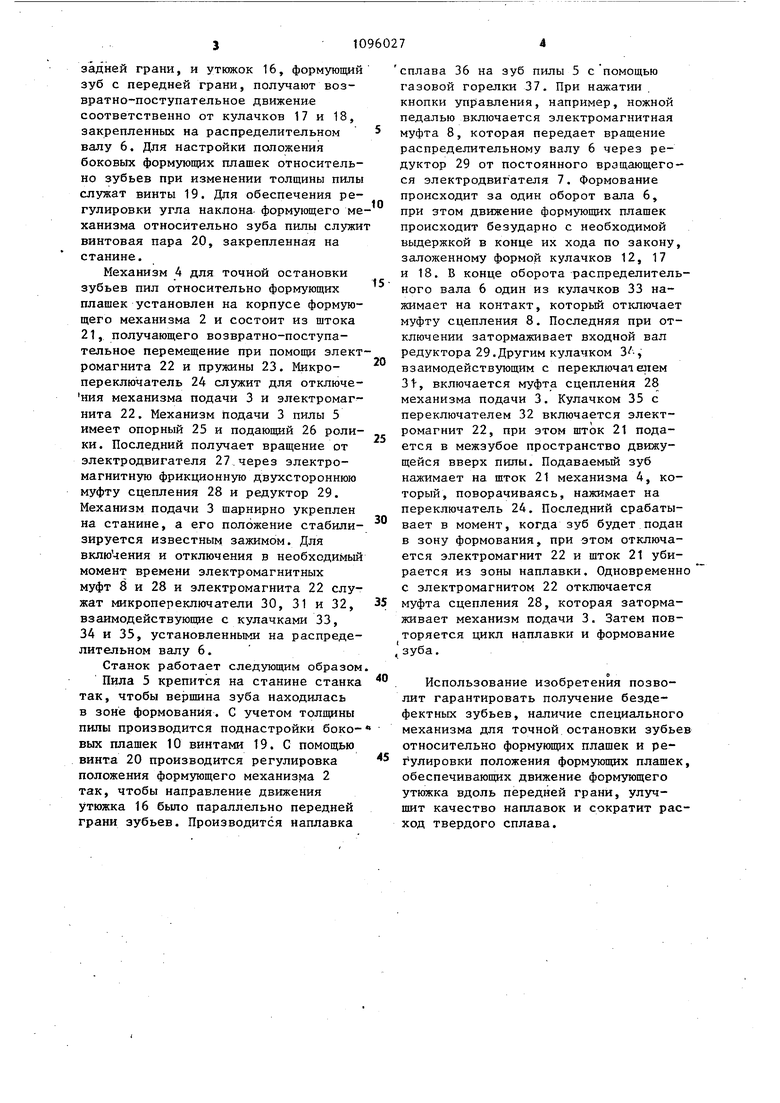

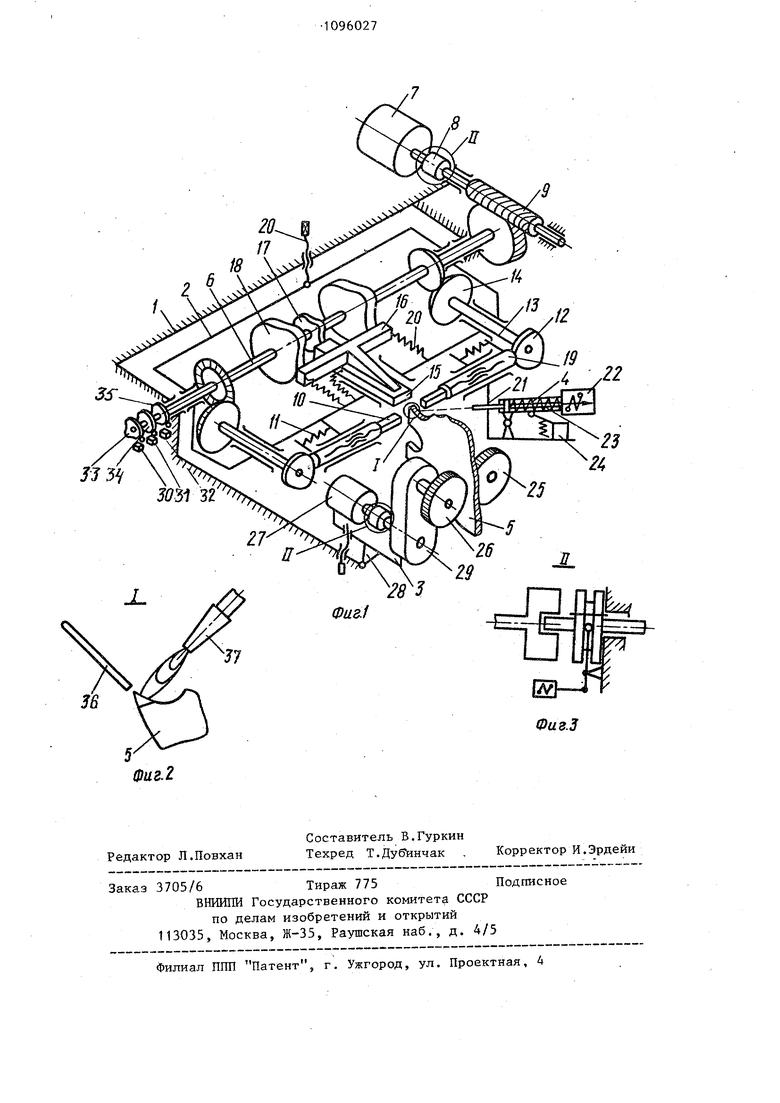

Изобретение относится к литейному производству, конкретнее для изготов ленияили ремонта инструмента методом наплавки. Известно устройство для наплавки зубьев пил, на котором производится ,наплавка предварительного расплющенного зуба Г 1 3. Недостатком этого устройства является то, что форма наплавок не соответствует требуемой форме зуба, что вызывает повышенный расход дефицитного сплава и большие трудо затраты на дальнейшую обработку. Кро ме того, затруднено плющение пил тол щиной свыше 2,8 мм (нет такого обору Дования), что делает невозможным оснащение таких пил твердым сплавом. Наиболее близким по технической сущности и достигаемому результату к изобретению является станок, который позволяетнаплавлять рамные ленточные и круглые пилы. Формую ций механизм станка имеет четыре формующих плашки, две из которых расположе ны с боковых граней зубьев. Третья плашка, служащая для формования зуба с задней грани, крепится шарнирно на одной из боковых форм и срабатыва ет при ходе боковых плашек от воздействия на нее клина, закрепленного на противоположной боковой плашке. Утюжок, формующий зуб со стороны передней грани, срабатывает с запозданием после того, как зуб сформирован с боковых и задней граней. Передвижение пилы осуществляется снизу вве{Ух, что делает доступным проведение термообработки наплавленных зубьев t2.. К недостатку известного станка следует отнести то, что в станке нет механизма для точной фиксированной остановки зуба пилы относительно формующих плащек, нет углового поворота их относительно зуба. Это необходимо для того,,чтобы обеспечить движение утюжка параллельно передней грани куба, так как передний угол зубьев колеблется от 18-15° на рамны пилах, до 25-30-35° на ленточных и круглых пилах. Привод формующего механизма в станке - электромеханический, с использованием электромагнитов, что делает процесс формования ударньм. Сотрясения содействуют образованию трещин в наплавленных зубьях пил, которые находятся в зака ленном состоянии. Особенно это важно для более тонких пил (толпщной 2 мм) . Целью изобретения является повышение качества наплавленных зубьев и снижение расхода сплава. Поставленная цель достигается тем, что в устройстве для наплавки и формования зубьев инструмента, содержащем станину, размещенный в корпусе формующий механизм в виде распределительного вала с кулачками. и приводом поворота и четырех формующих плашек, две из которых боковые, и механизм подачи инструмента, корпус форм тощего механизма установлен с возможностью поворота вокруг оси распределительного вала, устройство снабжено двумя валиками, кинематически связанными с распределительным валом, имеющими кулачки для взаимодействия с боковыми формующими плашками через регулировочные винты, и механизмом фиксации зуба инструмента, шарнирно смонтированным на корпусе формующего механизма. Причем механизм фиксации зуба инструмента выполнен в виде подпружиненного штока с электромагнитом. Корпус формующего механизма снабжен винтовым приводом, закрепленным на опоре станины, для поворота вокруг оси распределительного вала. Кроме того, устройство снабжено микропереключателями, а распределительный вал - вспомогательными кулачками для взаимодействия с ними. На фиг. 1 изображено предлагаемое устройство, кинематическая схема; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел .Я на фиг. 1. Устройство имеет станину 1, на которой закреплены формующий 2 и по- дающий 3 механизмы, на корпусе формующего механизма закреплен механизм 4 для точной остановки зуба пилы 5 относительно формующих плашек. Формующий механизм имеет распределительный вал 6, получающий вращение от электродвигателя 7 через муфту сцепления 8 и червячную пару 9. Боковые формующие плашки 10 поджаты для постоянного контакта пружинами 11 к кулачкам 12, которые через вал 13 и коническую пару 14 получают возвратно-поступательное движение по закону профиля кулачков 12. Йодпорная плашка 15, формующая зуб с задней грани, и утюжок 16, формующий зуб с передней грани, получают возвратно-поступательное движение соответственно от кулачков 17 и 18, закрепленных на распределительном валу 6. Для настройки положения боковых формующих плашек относительно зубьев при изменении толщины пилы служат винты 19. Для обеспечения регулировки угла наклона формующего ме ханизма относительно зуба пилы служи винтовая пара 20, закрепленная на станине. Механизм 4 для точной остановки зубьев пил относительно формующих плашек установлен на корпусе формующего механизма 2 и состоит из штока 21, получающего возвратно-поступательное перемещение при помощи элект ромагнита 22 и пружины 23. Микропереключатель 24 служит для отключения механизма подачи 3 и электромагнита 22. Механизм подачи 3 пилы 5 имеет опорный 25 и подающий 26 ролики. Последний получает вращение от электродвигателя 27.через электромагнитную фрикционную двухстороннюю муфту сцепления 28 и редуктор 29. Механизм подачи 3 шарнирно укреплен на станине, а его положение стабилизируется известным зажимом. Для включения и отключения в необходимый момент времени электромагнитных муфт 8 и 28 и электромагнита 22 служат микропереключатели 30, 31 и 32, взаимодействующие с кулачками 33, 34 и 35, установленными на распределительном валу 6. Станок работает следующим образом Пила 5 крепится на станине станка так, чтобы вершина зуба находилась в зоне формования. С учетом толщины пилы производится поднастройки боковых плашек 10 винтами 19. С помощью винта 20 производится регулировка положения формующего механизма 2 так, чтобы направление движения утюжка 16 было параллельно передней грани зубьев. Производится наплавка сплава 36 на зуб пилы 5 с помощью газовой горелки 37. При нажатии кнопки управления, например, ножной педалью включается электромагнитная муфта 8, которая передает вращение распределительному валу 6 через редуктор 29 от постоянного вращающегося электродвигателя 7. Формование происходит за один оборот вала 6, при этом движение формующих плашек происходит безударно с необходимой выдержкой в конце их хода по закону, заложенному формой кулачков 12, 17 и 18. В конце оборота распределительного вала 6 один из кулачков 33 нажимает на контакт, которьш от1шючает муфту сцепления 8. Последняя при отключении затормаживает входной вал редуктора 29.Другим кулачком З-, взаимодействующим с переключат eJieM 31-, включается муфта сцепления 28 механизма подачи 3. Кулачком 35 с переключателем 32 включается электромагнит 22, при этом шток 21 подается в межзубое пространство движущейся вверх пилы. Подаваемый зуб нажимает на шток 21 механизма 4, который, поворачиваясь, нажимает на переключатель 24. Последний срабатывает в момент, когда зуб будет подан в зону формования, при этом отключается электромагнит 22 и шток 21 убирается из зоны наплавки. Одновременно с электромагнитом 22 отключается муфта сцепления 28, которая затормаживает механизм подачи 3. Затем повторяется цикл наплавки и формование зуба, Использование изобретения позволит гарантировать получение бездефектных зубьев, наличие специального механизма для точной остановки зубьев относительно формующих плашек и регулировки положения формующих плашек, обеспечивающих движение формующего утюжка вдоль передней грани, улучшит качество наплавок и сократит расход твердого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плющильная головка | 1980 |

|

SU865563A1 |

| Устройство для формообразования зубьев пил | 1976 |

|

SU695772A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1977 |

|

SU968123A1 |

| Устройство для заточки боковых граней зубьев инструмента | 1981 |

|

SU1006170A1 |

| Станок для плющения и формовки зубьев рамных и круглых пил | 1955 |

|

SU117025A2 |

| Устройство для автоматического подъема и опускания верхнего утюга гладильных машин | 1933 |

|

SU43628A1 |

| СТАНОК ДЛЯ ФАНЕРОВАНИЯ КРОМОК ЩИТОВ | 1972 |

|

SU330953A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

1. УСТРОЙСТВО ДЛЯ НАПЛАВКИ И ФОРМОВАНИЯ ЗУБЬЕВ ИНСТРУМЕНТА, содержащее станину, размещенный в корпусе формующий механизм в виде распределит ельного вала с кулачками и приводом поворота и четырех формующих плашек, две из которых боковые, и механизм подачи инструмента, о т лич.ающе ее я тем, что, с целью повьшения качества наплавленных зубьев и снижения расхода сплава, корпус формующего механизма установлен с возможностью поворота вокруг оси распределительного вала, устройство снабжено двумя валиками, кинематически связанными с распределительным валом, имеющими кулачки для взаимодействия с боковыми формующими плашками через регулировочные винты, и механизмом фиксации зуба инструмента, шарнирно смонтированным на корпусе формующего механизма. 2.Устройство по п.1, отличающееся тем, что механизм фиксации зуба инструмента выполнен в виде подпружиненного штока с электромагнитом. 3.Устройство по п.1, о т л и чающееся тем, что корпус фор(Л мующего механизма снабжен винтовым с приводом, закрепленным на опоре станины, для поворота вокруг оси распределительного вала. 4.Устройство по п.1, о т л и чающееся тем, что оно снабжено микропереключателями, а распределисо а тельный вал - вспомогательными кулачками для взаимодействия с ними. о N5 vl

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В ПТБ Авторы изобретения Заявитель Г. П. Печкуров, К. А. Лейхтлинг и Г. А. Ивлев | 0 |

|

SU396392A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| . | |||

Авторы

Даты

1984-06-07—Публикация

1981-12-24—Подача