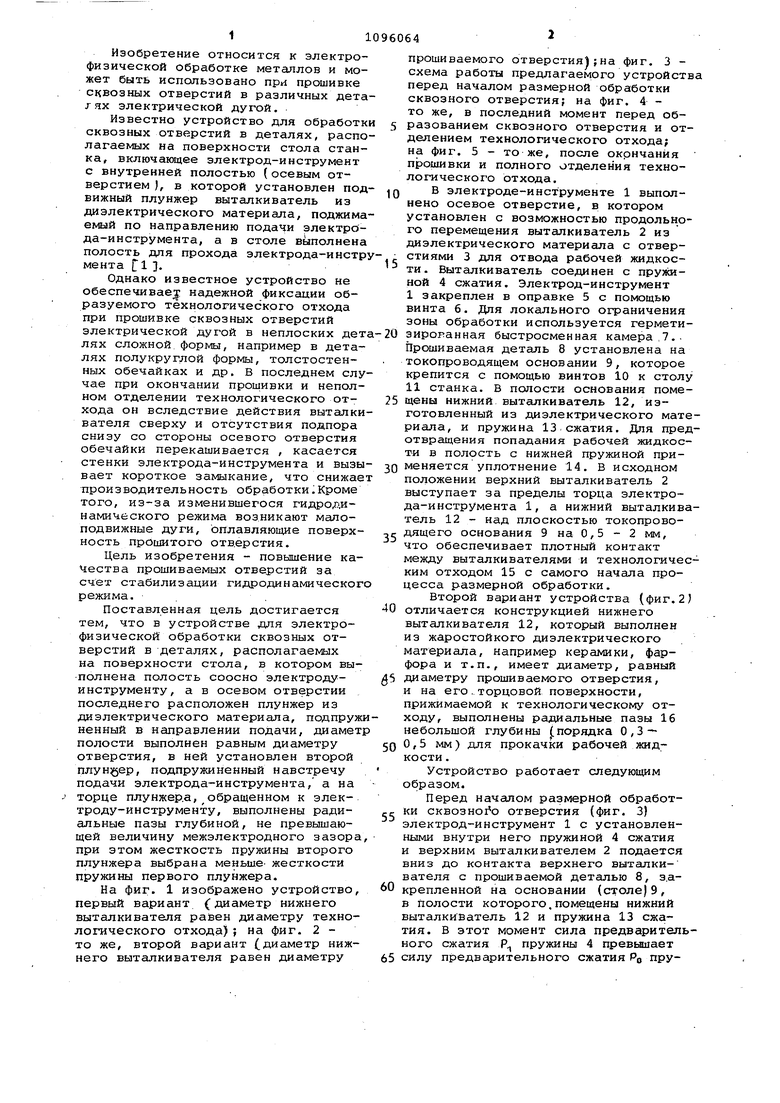

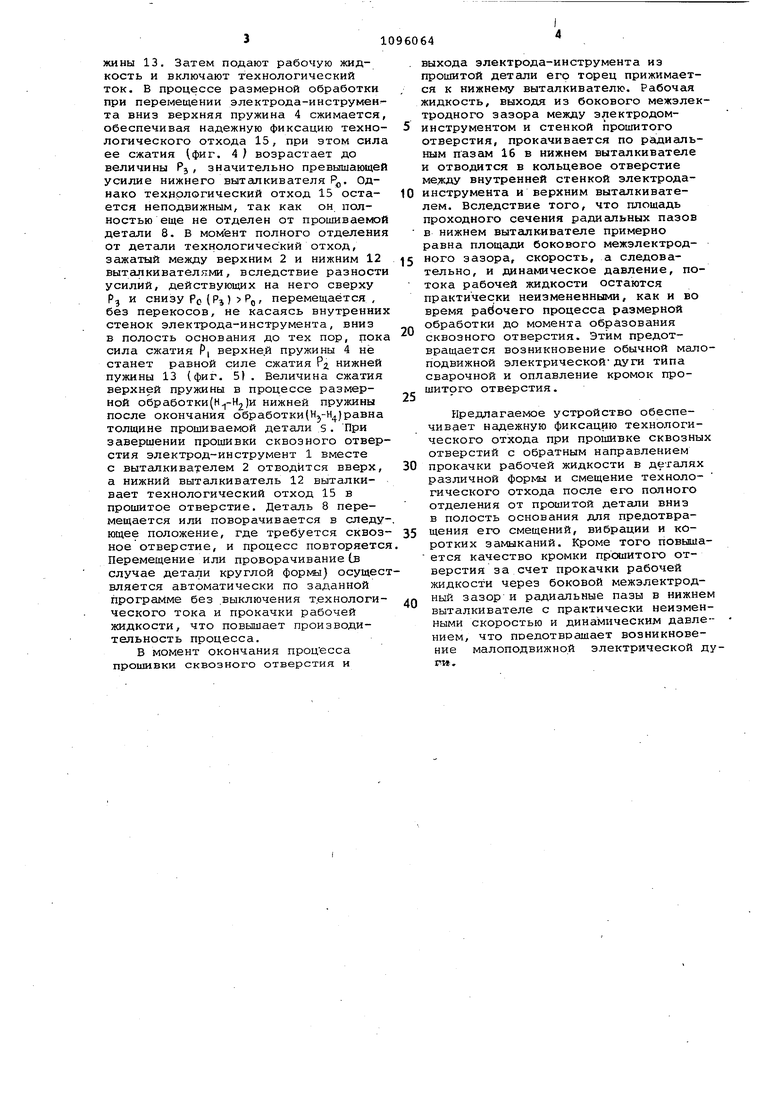

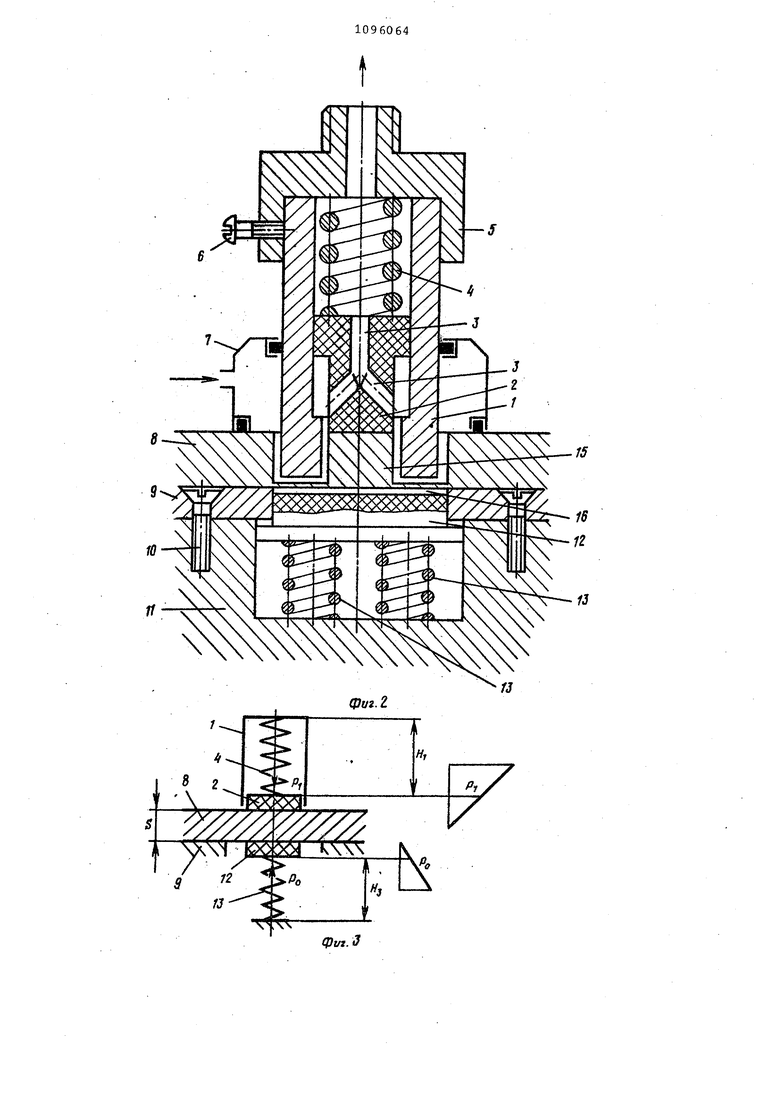

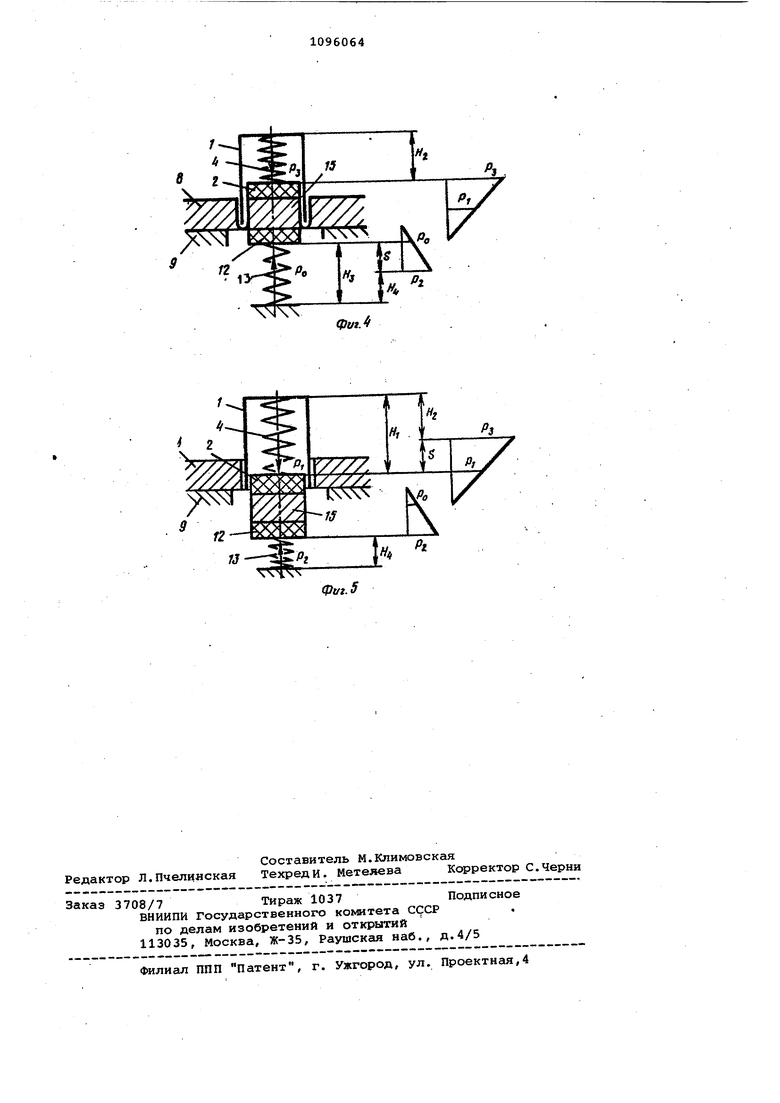

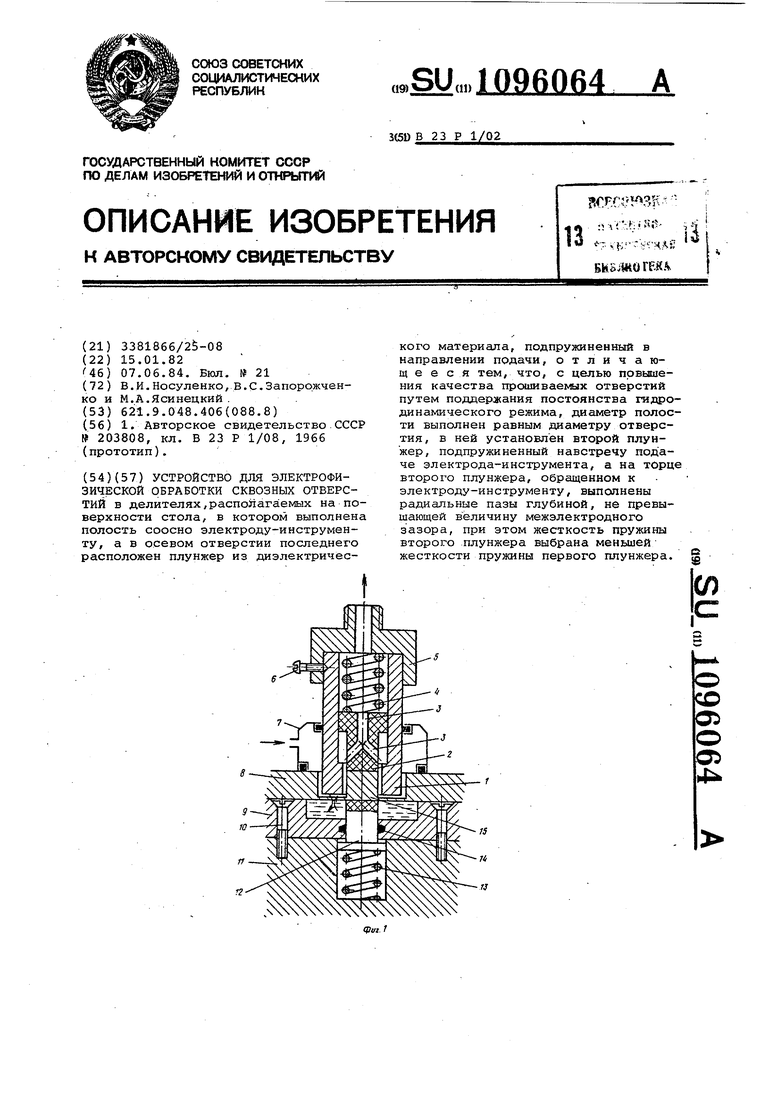

Изобретение относится к электрофизической обработке металлов и может быть использовано при прошивке сквозных отверстий в различных дета J-ях электрической дугой. Известно устройство для обработк сквозных отверстий в деталях, распо лагаемых на поверхности стола станка, включающее электрод-инструмент с внутренней полостью (осевым отверстием ), в которой установлен под вижный плунжер выталкиватель из диэлектрического материала, поджима емый по направлению подачи электрода-инструмента, а в столе выполнена полость для прохода электрода-инстр мента Cl Однако известное устройство не обеспечивае - надежной фиксации образуемого технологического отхода при прошивке сквозных отверстий электрической дугой в неплоских дет лях сложной формы, например в деталях полукруглой формы, толстостенных обечайках и др. В последнем слу чае при окончании прошивки и неполном отделении технологического отхода он вследствие действия выталки вателя сверху и отсутствия подпора снизу со стороны осевого отверстия обечайки перекашивается , касается стенки электрода-инструмента и вызы вает короткое замыкание, что снижае производительность обработки.Кроме того, из-за изменившегося гидродинамического режима возникают малоподвижные дуги, оплавляющие поверхность прошитого отв.ерстия. Цель изобретения - повышение качества прошиваемых отверстий за счет стабилизации гидродинамическог режима. Поставленная цель достигается тем, что в устройстве для электрофизической обработки сквозных отверстий в деталях, располагаемых на поверхности стола, в котором выполнена полость соосно электродуинструменту, а в осевом отверстии последнего расположен плунжер из диэлектрического материала, подпруж ненный в направлении подачи, диамет полости выполнен равным диаметру отверстия, в ней установлен второй плунжер, подпружиненный навстречу подачи электрода-инструмента, а на торце плунжер.а, обращенном к электроду-инструменту, выполнены радиальные пазы глубиной, не превышающей величину межэлектродного зазора при этом жесткость пружины второго плунжера выбрана меньше- жесткости пружины первого плунжера. На фиг. 1 изображено устройство, первый вариант (диаметр нижнего выталкивателя равен диаметру технологического отхода); на фиг. 2 то же, второй вариант (диаметр нижнего выталкивателя равен диаметру прошиваемого отверстия ;на фиг. 3 схема работы предлагаемого устройства перед началом размерной обработки сквозного отверстия; на фиг. 4 то же, в последний момент перед образованием сквозного отверстия и отделением технологического отхода; на фиг. 5 - то же, после окончания прошивки и полного отделения технологического отхода. В электроде-инструменте 1 выполнено осевое отверстие, в котором установлен с возможностью продольного перемещения выталкиватель 2 из диэлектрического материала с отверстиями 3 для отвода рабочей жидкости. Выталкиватель соединен с пружиной 4 сжатия. Электрод-инструмент Iзакреплен в оправке 5 с помощью винта 6. Для локального ограничения зоны обработки используется герметизироланная быстросменная камера,.. Прошиваемая деталь 8 установлена на токопроводящем основании 9, которое крепится с помощью винтов 10 к столу IIстанка. В полости основания помещены нижний выталкиватель 12, изготовленный из диэлектрического материала, и пружина 13 сжатия. Для предотвращения попадания рабочей жидкости в полость с нижней пружиной применяется уплотнение 14. В исходном положении верхний выталкиватель 2 выступает за пределы торца электрода-инструмента 1, а нижний выталкиватель 12 - над плоскостью токопроводящего основания 9 на 0,5 - 2 мм, что обеспечивает плотный контакт между выталкивателями и технологическим отходом 15 с самого начала процесса размерной обработки. Второй вариант устройства (фиг.2) отличается конструкцией нижнего выталкивателя 12, который выполнен из жаростойкого диэлектрического материала, например керамики, фарфора и т.п., имеет диаметр, равный диаметру прошиваемого отверстия, и на его.торцовой поверхности, прижимаемой к технологическому отходу, выполнены радиальные пазы 16 небольшой глубины (порядка 0,3 - 0,5 мм) для прокачки рабочей жидкости . Устройство работает следующим образом. Перед началом размерной обработки сквознохо отверстия (фиг. 3) электрод-инструмент 1 с установленными внутри него пружиной 4 сжатия и верхним выталкивателем 2 подается вниз до контакта верхнего выталкивателя с прошиваемой деталью 8, з.акрепленной на основании (столе)9, в полости которого.помещены нижний выталкиватель 12 и пружина 13 сжатия. В этот момент сила предварительного сжатия Р пружины 4 превьшает силу предварительного сжатия РО пружины 13. Затем подают рабочую жидкость и включают т ехнологический ток, В процессе размерной обработки при перемещении электрода-инструмента вниз верхняя пружина 4 сжимается, обеспечивая надежную фиксацию технологического отхода 15, при этом сила ее сжатия фиг. 4 ) возрастает до величины РЗ, значительно превышающей усилие нижнего выталкивателя Р. Однако технологический отход 15 остается неподвижным, так как он полностью еще не отделен от прошиваемой детали 8. В момент полного отделения от детали технологический отход, зажатый между верхним 2 и нижним 12 вытсшкивателями, вследствие разности усилий, действующих на него сверху Р и снизу РО (РЗ ) РО, перемещается, без перекосов, не касаясь внутренних стенок электрода-инструмента, вниз в полость основания до тех пор, пока сила сжатия Р, верхней пружины 4 не станет равной силе сжатия Р нижней пужины 13 (фиг. 5). Величина сжатия верхней пружины в процессе размерной обработки()и нижней пружины после окончания обработки()равна толщине прошиваемой детали s. При завершении прошивки сквозного отверстия электрод-инструмент 1 вместе с выталкивателем 2 отводится вверх, а нижний выталкиватель 12 выталкивает технологический отход 15 в прошитое отверстие. Деталь 8 перемещается или поворачивается в следующее положение, где требуется сквозное отверстие, и процесс повторяется Перемещение или проворачивание (в случае детали круглой формы) осуществляется автоматически по заданной программе без .выключения т.ехнологического тока и прокачки рабочей жидкости, что повышает производительность процесса.

В момент окончания процесса прошивки сквозного отверстия и

выхода электрода-инструмента из прошитой детали его торец прижимается к нижнему выталкивателю. Рабочая жидкость, выходя из бокового межэлектродного зазора между электродоминструментом и стенкой прошитого отверстия, прокачивается по ргщиальным пазам 16 в нижнем выталкивателе и отводится в кольцевое отверстие ме.жду внутренней стенкой электрода0инструмента и верхним выталкивателем. Вследствие того, что площадь проходного сечения радиальных пазов в нижнем выталкивателе примерно равна площади бокового межэлектродного зазора, скорость, а следова5тельно, и динамическое давление, потока рабочей жидкости остаются практически неизмененными, как и во время рабочего процесса размерной обработки до момента образования

0 сквозного отверстия. Этим предотвращается возникновение обычной малоподвижной электрической дуги типа сварочной и оплавление кромок прошитого отверстия.

5

Предлагаемое устройство обеспечивает надежную фиксацию технологического отхода при прошивке сквозных отверстий с обратным направлением

0 прокачки рабочей жидкости в деталях различной формы и смещение техкологического отхода после его полного отделения от прошитой детали вниз в полость основания для предотвращения его смещений, вибрации и ко5ротких замыканий. Кроме того повыша ется качество кромки прошитого отверстия за счет прокачки рабочей жидкости через боковой межэлектродный зазор и радиальные пазы в нижнем

0 выталкивателе с практически неизменными скоростью и динамическим давлением, что предотвращает возникновение малоподвижной электрической дуPW,

8 г

PI

7/.

/

J

К

13

VV

н.

v

:i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прошивки сквозных отверстий электрической дугой | 1980 |

|

SU973266A1 |

| Способ электрофизической обработкии CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823050A1 |

| Электрод-инструмент для электрофизической прошивки сквозных отверстий | 1982 |

|

SU1161302A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2023552C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2522975C1 |

| Устройство для электрохимической прошивки глубоких отверстий | 1989 |

|

SU1720817A1 |

| Способ подачи рабочей среды | 2016 |

|

RU2656628C2 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU1068250A1 |

| Устройство для электрохимического прошивания отверстий | 1973 |

|

SU448925A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФИЗИЧЕСКОЙ ОБРАБОТКИ СКВОЗНЫХ ОТВЕРСТИЙ в делителях,располагаемых на поверхности стола, в котором выполнена полость соосно электроду-инструменту, а в осевом отверстии последнего расположен плунжер из диэлектрического материала, подпружиненный в направлении подачи, отличающ е е с я тем, что, с целью повышения качества проашваемых отверстий путем поддержания постоянства гидродинамического режима, диаметр полости выполнен равным щаметру отверстия, в ней установлен второй плунжер, подпружиненный навстречу поддаче электрода-инструмента, а на торце второго плунжера, обращенном к электроду-инструменту, выполнены радиальные пазы глубиной, не превышающей величину межэлектродного зазора, при этом жесткость пружины второго плунжера выбрана меныией жесткости пружины первого плунжера. (Л X) б о 05 4;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроискровой обработки деталей | 1966 |

|

SU203808A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-07—Публикация

1982-01-15—Подача