(54) СПСЮОБ ПРОШИВКИ СКВОЗНЫХ ОТВЕРСТИЙ ЭЛЕКТРИЧЕСКОЙ

ДУГОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрофизической обработкии CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823050A1 |

| Устройство для электрофизической обработки сквозных отверстий | 1982 |

|

SU1096064A1 |

| Электрод-инструмент для электрической обработки сквозных отверстий | 1980 |

|

SU1007892A1 |

| Способ подачи рабочей среды | 2016 |

|

RU2656628C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| Электрод-инструмент для электрической обработки | 1980 |

|

SU921748A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2019 |

|

RU2730321C1 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1998 |

|

RU2148481C1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к обработке электрической дугой, и может быть использовано для получения сквозных отверстий в различных деталях.

Известен способ электрофизической прошивки сквозных отверстий электрической дугой (стациоиарным дуговым разрядом) с подачей рабочей жидкости в зону обработки от периферии к цеитру электрода-инструмента и отводом через его центральное отверстие, при котором на конечной стадии прошивки в момент выхода электрода-ииструмеита из тела заготовки и начала отделе, ния стержневого выступа прекращают отвод рабочей жидкости через центральное отверстие и подают через него дополнительный поток жидкости в зону обработки. Известный (Яюсоб позволяет вытолкнуть полностью отделенный стержневой- выступ вниз в полость кармана в столе станка 1.

Однако известш 1Й способ яе предотвращает возникновения дугообразного разряда меж

2

ду торцом злектрода-}шструмента и кромкой прошитого отверстия на конечной стадии процесса прошивки. Возникновение дугообразного разряда объясняется резк1 м падением скорости и:, следовательно, динамического давления потока рабочей жидкости при выходе его из бокового межэлектродного зазора в полость кармана. Резкое падение ско.рости и динамического давления потока происходат вследствие того, что площадь поперечного сечения кармана значительно превыniaeT площадь поперечного сечения бокового межэлектродного зазора. Дугообразный разряд, который по своим энергетическим параметрам приближается к обычной i малоподвижной сварочной дуге, производит оплавление кромки прошитого отверстия и торцевой поверхности электрода-инструмента, увеличивал его локальный износ.

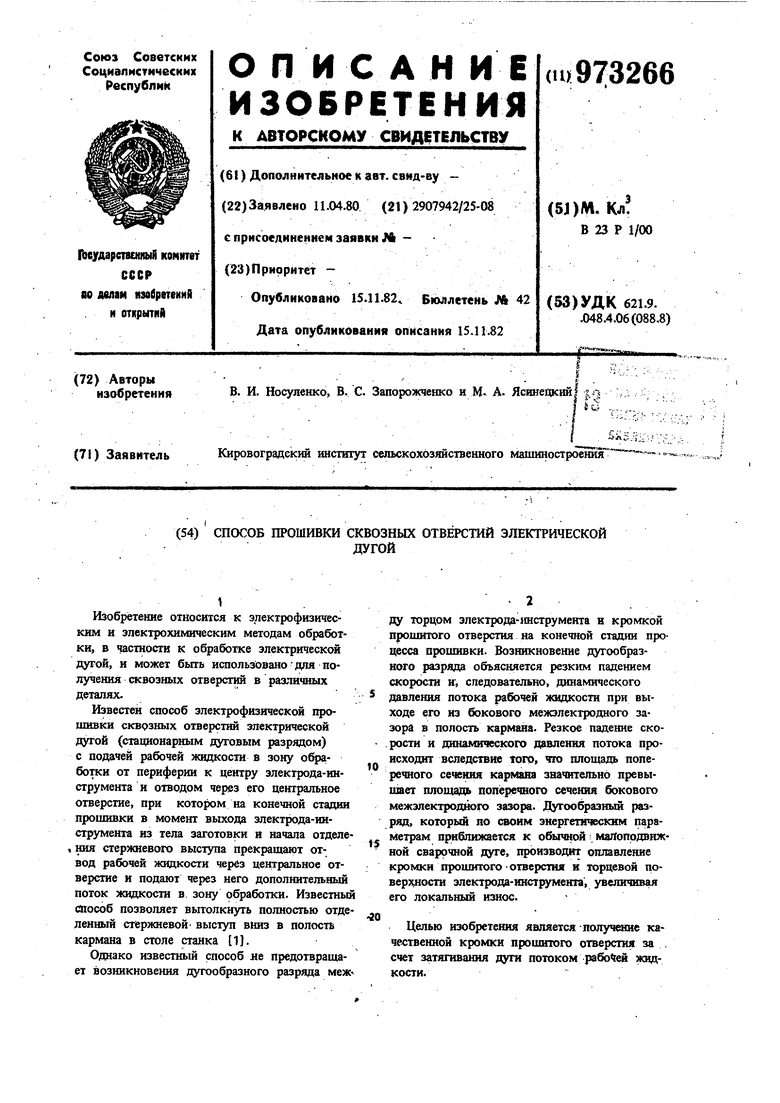

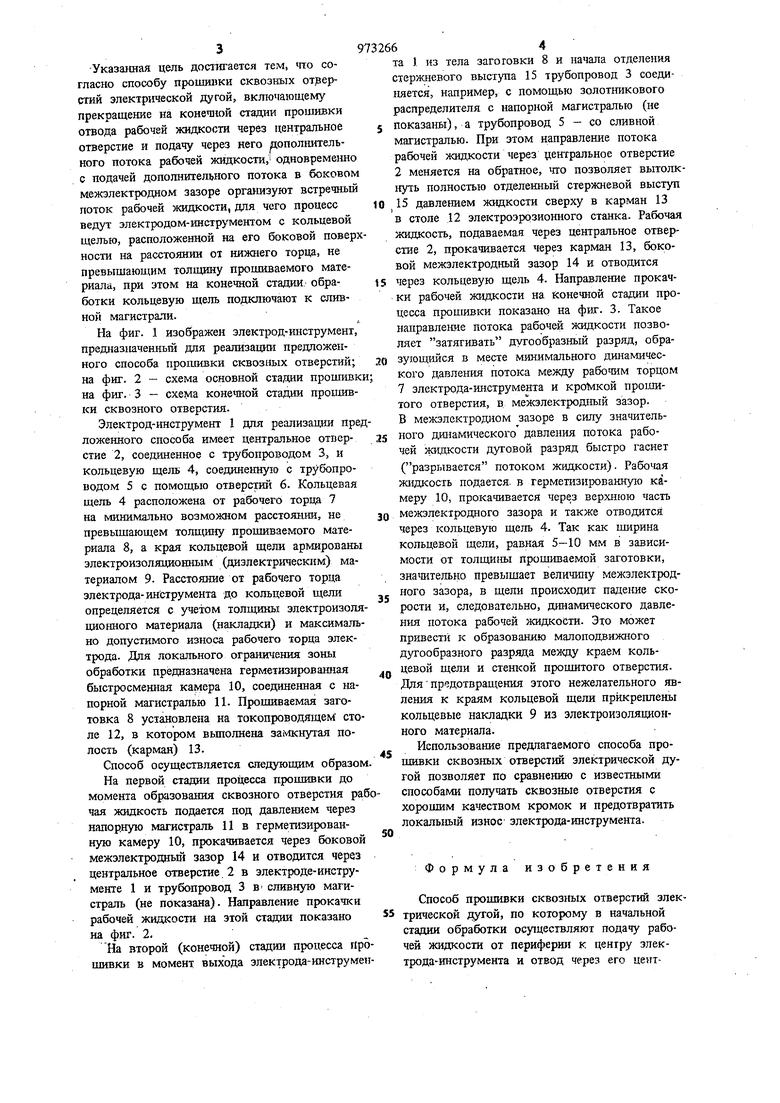

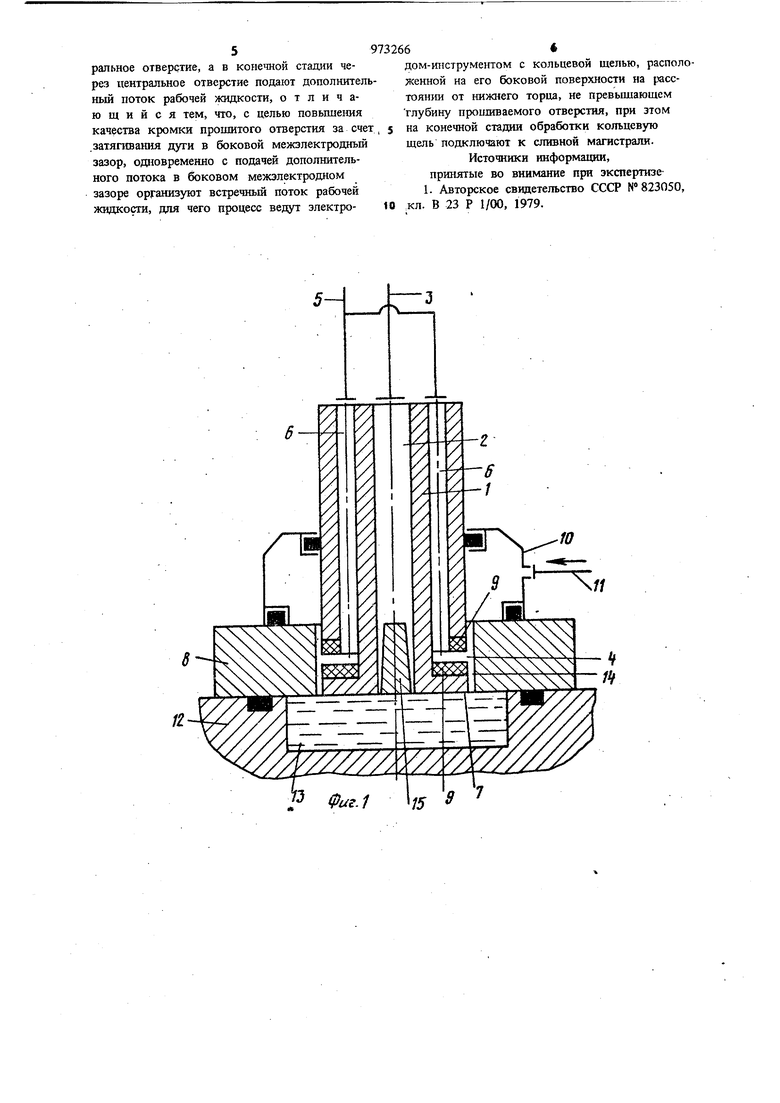

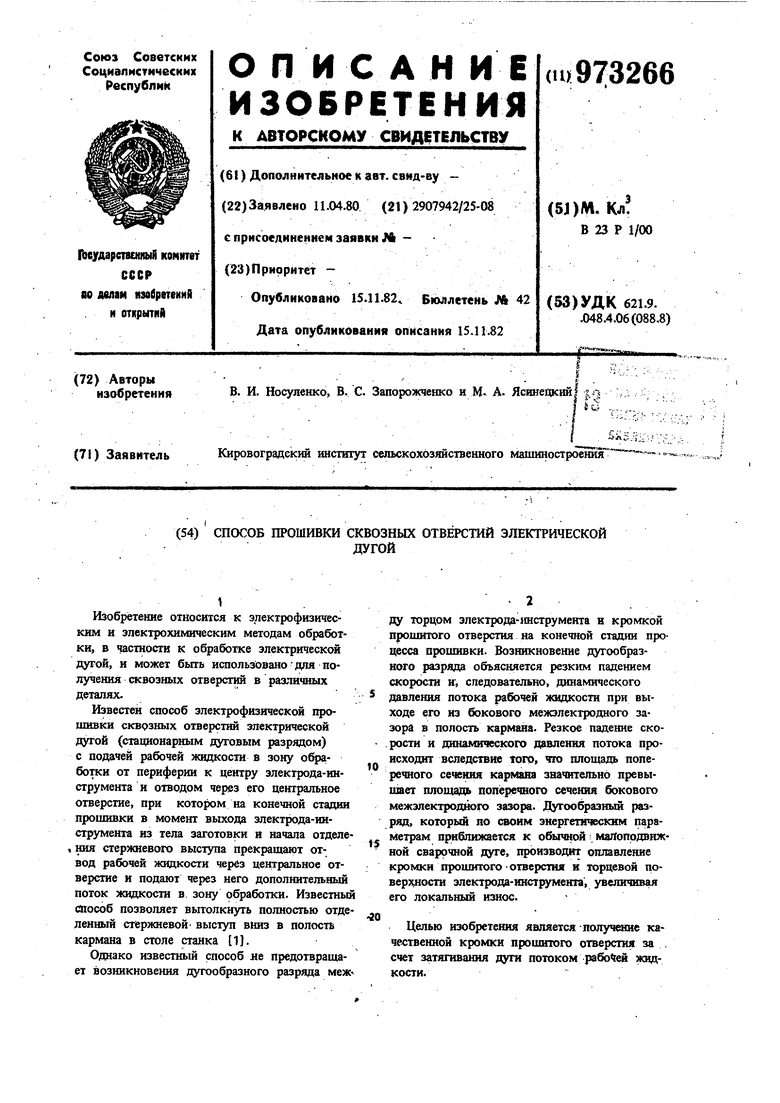

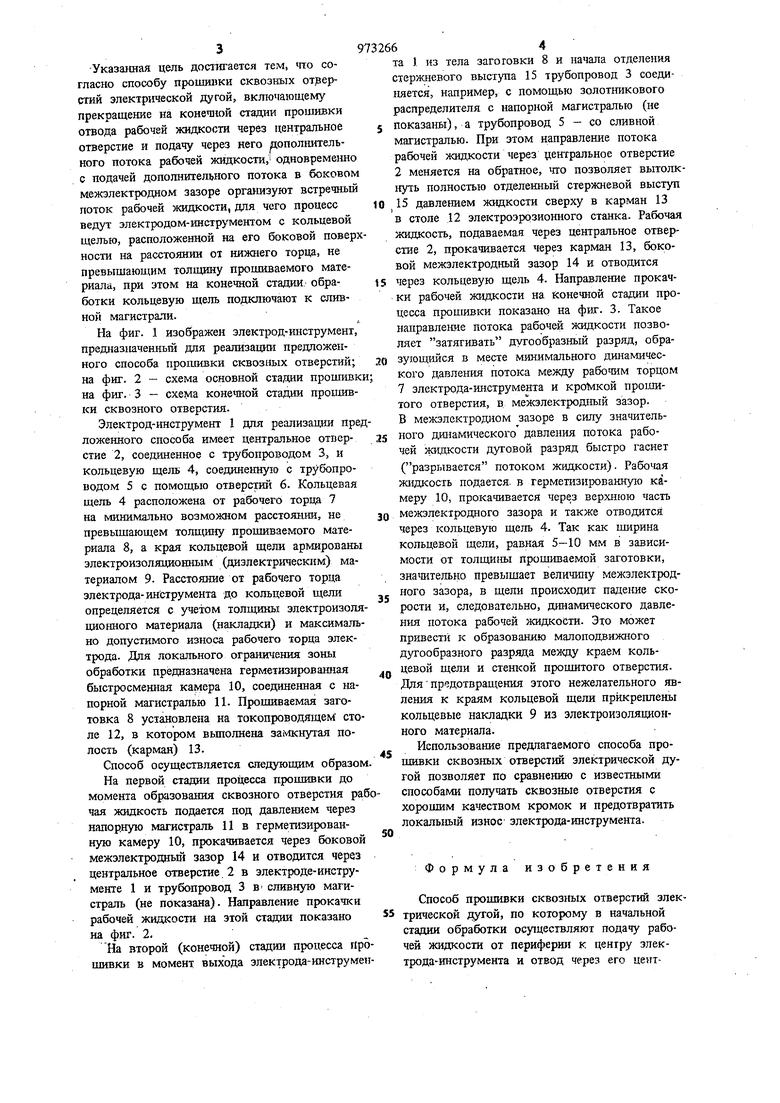

Целью нзобретения является -получеиие качественной кромки пропштого отверстия за . счет затягивания дуги потоком рабочей жидкости. Указанная цель достигается тем, что согласно способу прошивки сквозных отверстий электрической дугой, включающему прекращение на конечной стадии прошивки отвода рабочей жидкости через центральное отверстие и подачу через него дополнительного потока рабочей жидкости, одновременно с подачей дополнительного потока в боковом межэлектродном зазоре организуют встречный поток рабочей жидкости, для чего процесс ведут электродом-инструментом с кольцевой щелью, расположенной на его боковой повер ности на расстоянии от нижнего торца, не превышающим толщину прошиваемого материала, при этом на конечной стадии обработки кольцевую щель подключают к сливной магистрали. На фиг. 1 изображен электрод-инструмент, предназначенный для реалнзащш предложенного способа прошивки сквозных отверстий; на фиг. 2 - схема основной стадии прошивк на фиг. 3 - схема конечной стадии прошивки сквозного отверстия. Электрод-инструмент 1 для реализации пре ложенного способа имеет центральное отверстие 2, соединенное с трубопроводом 3, и кольцевую щень 4, соедине шую с трубопроводом 5 с помощью отверстий 6. Кольцевая щель 4 расположена от рабочего торца 7 на минимально возможном расстоянии, не превышающем толщину прошиваемого материала 8, а края кольцевой щели армированы электроизоляционным (диэлектрическим) материалом 9. Расстояние от рабочего торца электрода-инструмента до кольцевой щели определяется с учетом толщины электроизоля ционного материала (накладки) и максималь но допустимого износа рабочего торца электрода. Для локального ограничения зоны обработки предназначена герметизировшшая быстросменная каупера 10, соедине шая с напорной магистралью 11. Прошиваемая заготовка 8 установлена на токопроводящем сто ле 12, в котором вьшолнена aaiviKHyrafl полость (карман) 13. Способ осуществляется следующим образом На первой стадии процесса прошивки до момента образования сквозного отверстия ра чая жидкость подается под давлением через напорную магистраль 11 в герметизированную камеру 10, прокачивается через боковой межэлектродньш зазор 14 и отводится через центральное отверстие. 2 в электроде-инструменте 1 и трубопровод 3 В сливную магистраль (не показана). Направление прокачки рабочей жидкости на этой стадии показано на фиг. 2. На второй (конечной) стадии процесса пр цщвки в момент выхода электрода-инструме та 1 из тела заготовки 8 и начала отделения стержневого выступа 15 трубопровод 3 соединяется, например, с помощью золотникового распределителя с напорной магистралью (не показаны), а трубопровод 5 - со сливной магистралью. При этом направление потока рабочей жидкости через центральное отверстие 2 меняется на обратное, тао позволяет вытолкнуть полностью отделенный стержневой выступ 15 давлением жидкости сверху в карман 13 в столе 12 электроэррзионного станка. Рабочая жидкость, подаваемая через центральное отверстие 2, прокачивается через карман 13, боковой межэлектродный зазор 14 и отводится через кольцевую щель 4. Направление прокачки рабочей жидкости на Конечной стадии процесса прошивки показано на фиг. 3. Такое направление потока рабочей жидкости позволяет затягивать дугообразный разряд, образующийся в месте минимального динамического давления потока между рабочим торцом 7электрода-инструмента и прошитого отверстия, в межэлектродный зазор. 8межэлектродном зазоре в силу значительного динамического давления потока рабочей мащкости дуговой разряд быстро гаснет (разрывается потоком жидкости). Рабочая жидкость подается, в герметизированную камеру 10, прокачивается через верхнюю часть межэлектродного зазора и также отводится через кольцевую щель 4. Так как ширина кольцевой щели, равная 5-10 мм в зависимости от толщи 1Ы прошиваемой заготовки, значительно превышает величину межэлектродного зазора, в щели происходит паде1ше скорости и, следовательно, Д1шамического давления потока рабочей жидкости. Это может привести к образованию малоподвижного дугообразного разряда между краем кольцевой щели и стенкой прошитого отверстия. Для предотвращения этого нежелательного явления к краям кольцевой щели прикреплены кольцевые накладки 9 из электроизоляционного материала. Использование предлагаемого способа прошивки сквозных отверстий электрической дугой позволяет по сравнению с известными способами получать сквозные отверстия с хорошим качеством кромок и предот1вратить локалыц ш износ электрода-инструмента. Форму л а изобретения Способ прошивки сквозных отверстий электрической ftyro, по которому в начальной стадии обработки осзпцествляют подачу рабочей жидкости от пернферш к центру электрода-инструмента и отвод через его центральное отверстие, а в конечной стации через центральное отверстие подают дополнительный поток рабочей жидкости, отличающийся тем, что, с целью повышения качества кромки прошитого отверстия за счет .затяппзания дуги в боковой межэлектродный зазор, од11овременно с подачей дополнительного потока в боковом межэлектродном зазоре организуют встречный поток рабочей жидкости, для чего процесс ведут электроО

дом-шютрументом с кольцевой щелью, располженной на его боковой поверхности на рассТОЯН1Ш от ниж11его торца, не превышающем глубину прошиваемого отверстия, при этом на конечной стадии обработки кольцевую щель подключают к сливной магистрали.

Источники информации, принятые во внимание при экспертюе 1. Авторское свидетельство СССР №823050, кл. В 23 Р 1/00, 1979.

Авторы

Даты

1982-11-15—Публикация

1980-04-11—Подача