05

ю ю

Изобретение относится к способам получения известковой су:;пензии и быть использовано в химической промышленности, в частности в производстве кальцинированной соды.

Известен способ получения известковой суспензии, включающий гашение извести дистиллерной жидкостью, отделение твердого остатка от целевого продукта л интенсивное механическое перемешивание в специгшьных ёмкостях в течение 30 мин 1 .

Недостатком способа является низкая степень извлечения СаОсшг в суспензию, равная 0,45-0,48 кг7кг, при гашении извести дистиллерной жидкостью, содержащей 110-120 г/л хлориона (степень извлечения СаОо few выражена в виде отношения массы CaOoiw в известковой суспензии к массе итого же компонента, содержащегося в исходной извести).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения известковой суспензии, включающий гашение извести дистиллерной жидкостью в присутствии добавки - соли многовалентного металла, в частности ацетата алюминия, и отделение твердого остатка от целевого продукта 2J .

К недостатку способ.а относится низкая степень извлечения СаОон , равная 0,54-0,58 кг/кг, при гашении извести дистиллерной жидкостью, содержащей 110-120 г/л хлор-иона.

Цель изобретения - повышение степени извлечения CaOc/ Ki в продукт.

Поставленная цель достигается предлагаемым способом получения известковой суспензии, включающим обработку извести водным раствором хлорида натрия при массовом соотношении

: fJ аСЧ. : Ug О 1 : Ьо : Ь{1-с4, где а: 0,18-0,27;

Ь 0,1-0,8,

ггииение обработанной извести дистиллерной жидкостью и отделение твердого остатка от целевого продукта.

Сущность способа состоит в регулиро§ании скорости отдельных этапов протекания реакции гидратации:уменьшении скорости реакции в начальный период и ускорении реакции в середине и в конце процесса. Это достигается определенной очередностью изменения состава водо-солевых сред в зоне протекания реакции. Так, в процессе предварительной обработки извести раствором хлорида натрия происходит заполнение открытых пор материала раствором и, по-видимому, адсорбция хлорида натрия на активных центрах поверхности оксида кальция. При последующем контактировании предварительно обработанной извести с дистиллерной жидкостью хлорид натрия некоторое время препятствует проникновению хлорида кальция в зону протекания гетерогенной реакции гидратации. Скорость реакции гидратации при этом некоторое время поддерживается на достаточно низком уровне, что способствует нормальному протеканию процесса диспергирования извести и формированию устойчивой известковой суспензии. В дальнейшем по мере проникновения содержащегося в гасящей дистиллерной жидкости хлорида кальция в зону протекания реакции гидратации ее скорость увеличивается и достигает величины, характерной для гашения извести водой.

При осуществлении способа степень извлечения СаОО)й) в суспензию составляет 0,82-0,86 кг/кг.

При величине (меньше 0,18 (т.е. ниже указанного интервала); зффективность способа снизится, так как нехватка хлорида натрия и избыток воды в зоне начала реакции гидратации обусловят более интенсивное, чем допустимо, протекание начальной стадии процесса гидратации. Степень извлечения CaOavtw при этом снизится, например, при С 0,15 до 0,72 кг/кг. Верхний предел параметра О- определен растворимостью VaC, т.е. областью существования раствора хлорида натрия.

При величине Ь меньше 0,1 (т.е. ниже указанного интервала) эффек.тивность способа снизится, так как нехватка хлсзрида натрия обусловит более интенсивное, чем допустимо, протекание начальной стадии процесса гидратации. Степень извлечения CaOaf. например, при ,07 снизится до 0,7 кг/кг. Если величина b будет больше 0,6 (т.е. выше верхнего предела для этого параметра), то эффективность способа также снизится, поскольку относительно большое количество хлорида натрия обусловит замедление процесса гидратации не только в начальный период его протекания, но и в последукадие периоды. Это приведет к снижению степени извлечения СаОакт , например, при ,95 до 0,66-0,7 кг/кг (либо к значительному увеличению реакционного объема аппаратов гашения извести) , так и к ухудшению ее устойчивости.

Способ осуществляют следующим образом.

Известь подают в гаситель, где проводят ее кратковременную предварительную обработ раствором хлсзрида натрия при массовом соот ношении

CaOaKmiVaCe :HjO 1 : 6 (1-оД где О 0,1Ь-0,27; Ь 0,1-0,8.

Обработанную известь гасят дистйллерной жидкостью. Полученную в реэул} тате гашения известковую суспензию отделяют от твердого остатка

(отхода гашения) и направлйют потребителю.

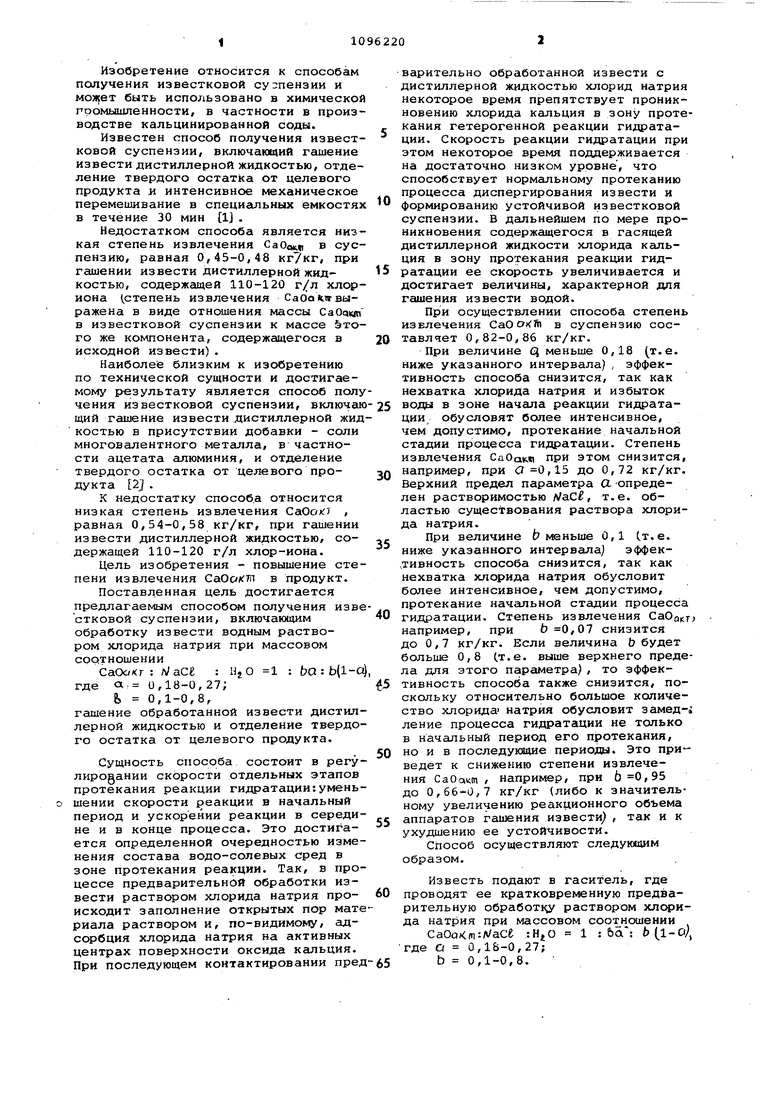

Пример. 526 кг извести, содержащей 442 кг компонента CaOoi m , 43 кг СаСОз , 28 кг СаОнеси г, 13 кг примесей в течение 15 с обрабатывают 44,2 кг раствора хлорида натрия, содержащего 11,9 кгVаС и 32,3 кг HjO. Параметр а. 1i, 0,27, b Н2/г/ /2 0,1. Соотношение СаОокг :

rNaCC : HjjU. 1: 0,027 : 0,073.

Предварительно обработанную известь гасят дистиллерной жидкостью, взятой в количестве 1654,2 кг и содержащей 87,9 кг А/act, 171,3 кг CaClt и 1395 кг HjO (118 г хлориона на 1 л) . В результате гашения получены: 1571,9 кг известковой суспензии, содержащей 480,5 кг Са tOH)j

(364 кг в пересчете на СаОоичч) ,

1б кг CaCOj , 12 кг СаОнеодсТ, 4 кг твердых примесей, 93,6 кг WaC, 160 кг и 805,8 кг 214,5кг твердых отходов гашения, содержащих 26 кг C.aOOli , 27 кг СаСОз, 16 кг CaOweokr, 9 кг твердых примесей, 6,2 кг Л/аСе, 11, 3 кг СаС , 68,6 кг Са (OHJj /(52 кг в пересчете на СаО о«:г) и 50,4 кг HiО. В процессе гашения испарилось 438 кг воды. Степень извле0чения СаОокт составляет 0,82 кг/кг 364/442 .

Примеры осуществления способа при других параметрах ведения представлены в таблице.

5

Анализ приведенных данных показывает, что преимущество описываемого технического решения по сравнению с известными состоит в повышении степени извлечения в известковую суспензию. Степень извлечения повышается до 0,82 - 0,86 кг/кг по сравнению с 0,57 кг/кг по Cj;noco6y-npoтотипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения известковой суспензии | 1982 |

|

SU1065341A1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| Способ получения известковой суспензии | 1982 |

|

SU1057425A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА БАРИЯ ИЗ ШЛАМА ПОСЛЕ ВЫЩЕЛАЧИВАНИЯ ПЛАВА СУЛЬФИДА БАРИЯ | 1999 |

|

RU2183586C2 |

| Способ очистки растворов хлорида кальция от железа | 1981 |

|

SU998353A1 |

| Способ получения извести | 1983 |

|

SU1102780A1 |

| Способ получения хлористого кальция | 1974 |

|

SU526597A1 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2011 |

|

RU2476386C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА АММИАЧНЫМ МЕТОДОМ | 2015 |

|

RU2589483C1 |

СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВОЙ СУСПЕНЗИИ В ПРОИЗВОДСТВЕ КАЛЬЦИ-, НИРОВАННОЙ СОДЫ, включающий гашение извести дистиллер ной жидкостью и отделение твердого осадка от целевого продукта, отличающийсятем, что, с целью повышения степени извлечения активного оксида кальция в продукт, известь перед гашением обрабатывают водным раствором хлирида натрия при массовом соотношении СаОазд, : NaCl : 1:Ьа: Ь (l-a), 5 а 0,18 - 0,27; где Ь 0,1 - 0,8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бодров Д.С | |||

| Повышение концентрации хлористьох солей в дистил|лерной жидкости содовых заводов для производства хлористого кальция Труды НИИ основной химии | |||

| Т | |||

| XI, Л., 1958, с.24-25 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колошник доменной печи | 1927 |

|

SU12637A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| | | |||

Авторы

Даты

1984-06-07—Публикация

1983-02-04—Подача