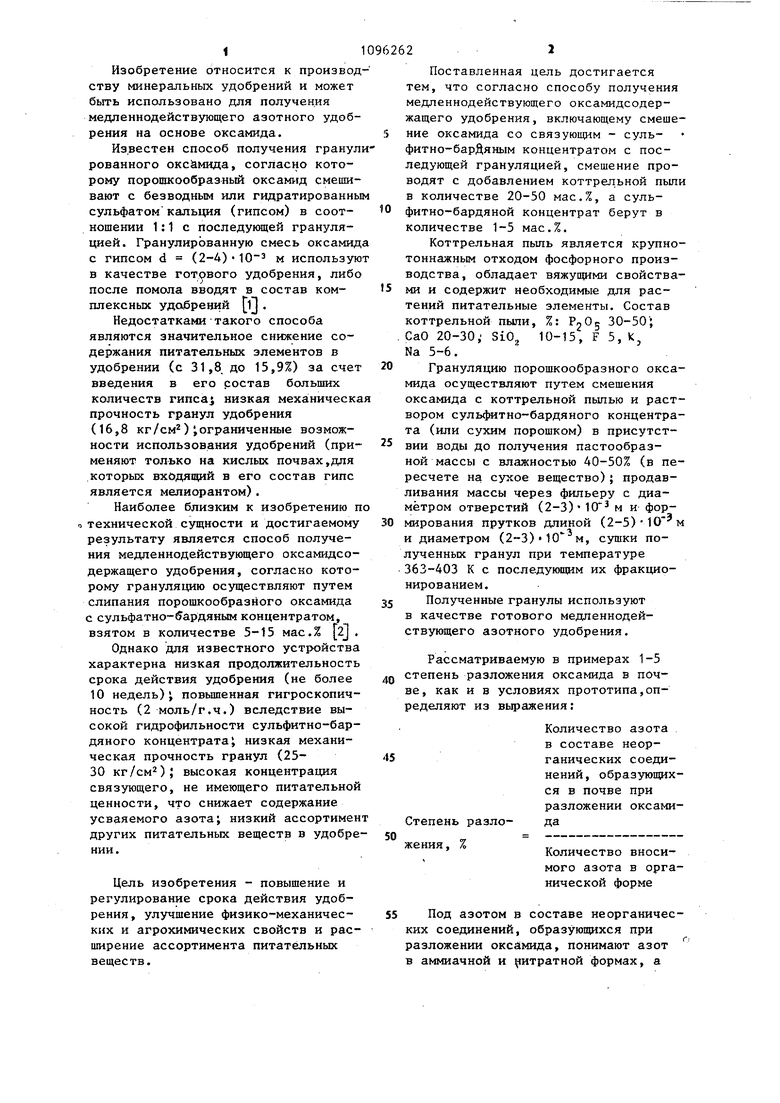

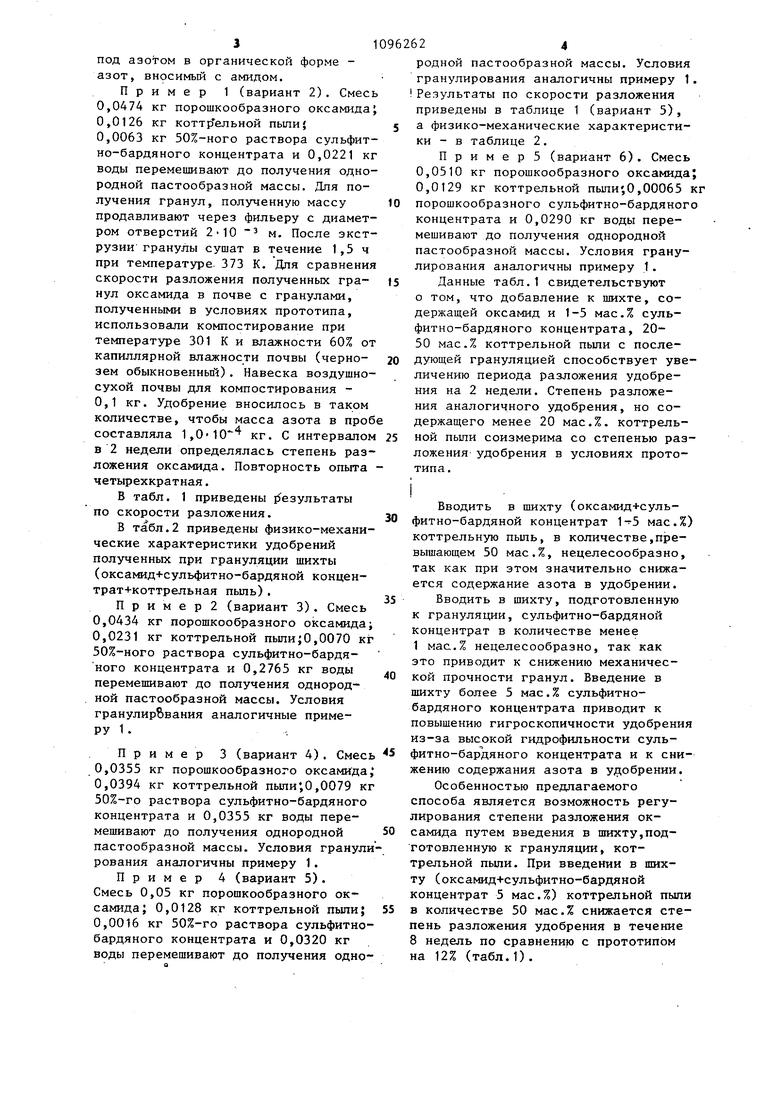

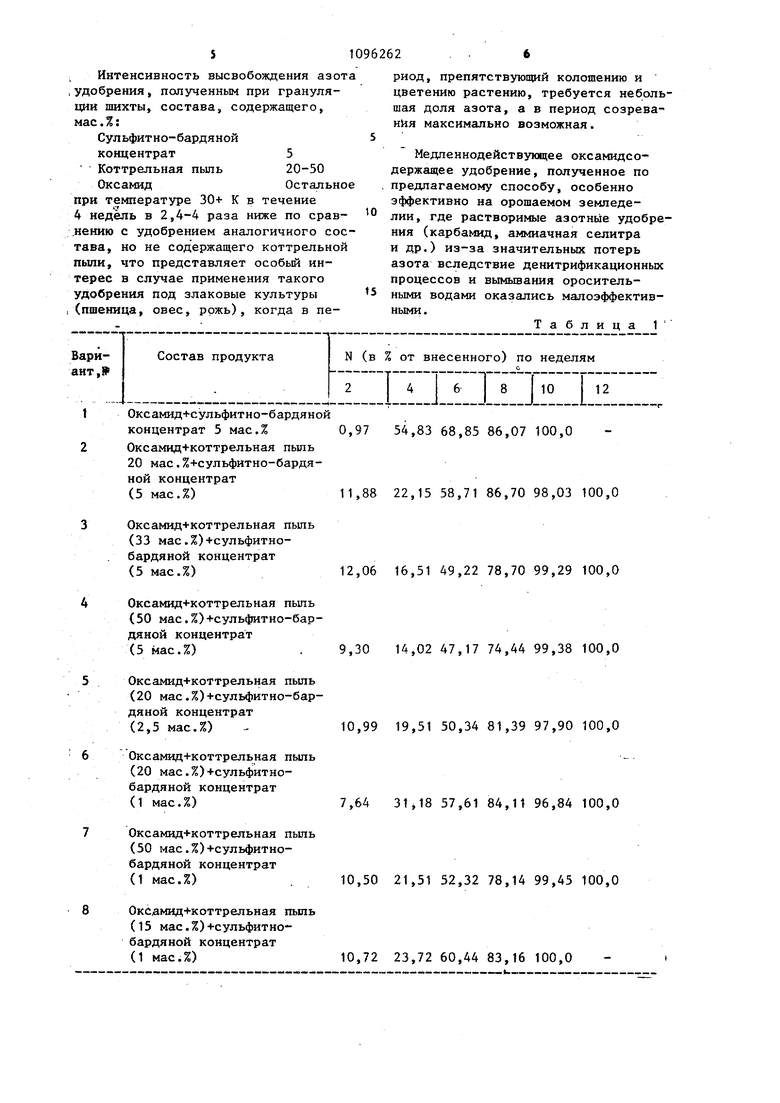

1 Изобретение относится к производ ству шнepaльныx удобрений и может быть использовано для получения медленнодействующего азотного удобрения на основе оксамида. Известен способ получения гранул рованного окс&мида, согласно которому порошкообразный оксамнд смешивают с безводным или гидратированны сульфатом кальция (гипсом) в соотношении 1:1 с последующей грануляцией. Гранулированную смесь оксамид с гипсом d (2-4)10 м использую в качестве готового удобрения, либо после помола вводят в состав комплексных удобрений ij . НедостаткамиТакого способа являются значительное снижение содержания питательных злементов в удобрении (с 31,8 до 15,9%) за счет введения в его состав больших количеств гипса низкая механическа прочность гранул удобрения (16,8 кг/см)iограниченные возможности использования удобрений (применяют только на кислых почвах,для которых входящий в его состав гипс является мелиорантом). Наиболее близким к изобретению п о технической сущности и достигаемому результату является способ получения медленнодействующего оксамидсодержащего удобрения, согласно которому грануляцию осуществляют путем слипания порошкообразного оксамида с сульфатно-б ардяным концентратом, взятом в количестве 5-15 мас.% 2 . Однако для известного устройства характерна низкая продолжительность срока действия удобрения (не более 10 недель); повьппенная гигроскопичность (2 моль/г.ч.) вследствие высокой гидрофильности сульфитно-бардяного концентрата; низкая механическая прочность гранул (2530 кг/см); высокая концентрация связующего, не имеющего питательной ценности, что снижает содержание усваяемого азота; низкий ассортимен других питательных веществ в удобре Цель изобретения - повышение и регулирование срока действия удобрения, улучшение физико-механических и агрохимических свойств и расширение ассортимента питательных веществ. 2 Поставленная цель достигается тем, что согласно способу получения медленнодействующего оксамидсодержащего удобрения, включающему смешение оксамида со связующим - сульфитно-барДяным концентратом с последующей грануляцией, смешение проводят с добавлением коттрельной пыли в количестве 20-50 мас,%, а сульфитно-бардяной концентрат берут в количестве 1-5 мас.%. Коттрельная пыль является крупнотоннажным отходом фосфорного производства, обладает вяжущими свойствами и содержит необходимые для растений питательные элементы. Состав коттрельной пыли, %: Р205 30-50; СаО 20-30, Sic,, 10-15, F 5, К, Na 5-6. Грануляцию порошкообразного оксамида осуществляют путем смешения оксамида с коттрельной пылью и раствором сульфитно-бардяного концентрата (или сухим порошком) в присутствии воды до получения пастообразной массы с влажностью 40-50% (в пересчете на сухое вещество); продавливания массы через фильеру с диаметром отверстий (2-3)10 м и формирования прутков длиной (2-5)10 м и диаметром (2-3)10 м, сушки полученных гранул при температуре 363-403 К с последующим их фракционированием. Полученные гранулы используют в качестве готового медленнодействующего азотного удобрения. Рассматриваемую в примерах 1-5 степень разложения оксамида в почве, как и в условиях прототипа,определяют из выражения: Количество азота в составе неорганических соединений, образующихся в почве при разложении оксамиСтепень разлодажения , % Количество вносимого азота в органической форме Под азотом в составе неорганических соединений, образующихся при разложении оксймида, понимают азот в аммиачной и итратной формах, а под азотом в органической форме азот, вносимый с амидом. Пример 1 (вариант 2). Смесь 0,0474 кг порошкообразного оксамида 0,0126 кг коттрельной пыпи{ 0,0063 кг 50%-ного раствора сульфитно-бардяного концентрата и 0,0221 кг воды перемешивают до получения однородной пастообразной массы. Для получения гранул, полученную массу продавливают через фильеру с диаметром отверстий 210 м. После экструзии гранулы сушат в течение 1,5 ч при температуре. 373 К. Дпя сравнения скорости разложения полученных гранул оксамида в почве с гранулами, полученными в условиях прототипа, использовали компостирование при температуре 301 К и влажности 60% от капиллярной влажности почвы (чернозем обыкновенньй). Навеска воздушносухой почвы для компостирования 0,1 кг. Удобрение вносилось в таком количестве, чтобы масса азота в проб составляла 1,0-10 кг. С интервалом в 2 недели определялась степень разложения оксамида. Повторность опыта четырехкратная. В табл. 1 приведены {Результаты по скорости разложения. В табл.2 приведены физико-механические характеристики удобрений полученных: при грануляции шихты (оксаг д+сульфитно-бардяной концентрат+коттрельная пыль). П р и м е р 2 (вариант 3). Смесь 0,0434 кг порошкообразного оксамида; 0,0231 кг коттрельной пыли;0,0070 кг 50%-ного раствора сульфитно-бардяного концентрата и 0,2765 кг воды перемешивают до получения однородной пастообразной массы. Условия гранулирования аналогичные примеру 1 . Пример 3 (вариант 4). Смес 0,0355 кг порошкообразного оксамида 0,0394 кг коттрельной пыли,0,0079 кг 50%-го раствора сульфитно-бардяного концентрата и 0,0355 кг воды перемешивают до получения однородной пастообразной массы. Условия гранули рования аналогичны примеру 1. Пример 4 (вариант 5). Смесь 0,05 кг порошкообразного оксамида; 0,0128 кг коттрельной пыли; 0,0016 кг 50%-го раствора сульфитнобардяного концентрата и 0,0320 кг воды перемешивают до получения однородной пастообразной массы. Условия гранулирования аналогичны примеру 1. Результаты по скорости разложения приведены в таблице 1 (вариант 5), а физико-механические характеристики - в таблице 2. П р и м е р 5 (вариант 6). Смесь 0,0510 кг порошкообразного оксамида; 0,0129 кг коттрельной пыпи,0,00065 кг порошкообразного сульфитно-бардяного концентрата и 0,0290 кг воды перемешивают до получения однородной пастообразной массы. Условия гранулирования аналогичны примеру 1. Данные табл.1 свидетельствуют 0том, что добавление к шихте, содержащей оксамид и 1-5 мас.% сульфитно-бардяного концентрата, 2050 мас.% коттрельной пыли с последующей грануляцией способствует увеличению периода разложения удобрения на 2 недели. Степень разложения аналогичного удобрения, но содержащего менее 20 мас.%. коттрельной пыли соизмерима со степенью разложения удобрения в условиях прототипа. Вводить в шихту (оксамид сульфитно-бардяной концентрат 1-5 мас.%) коттрельную пьшь, в количестве,превышающем 50 мас.%, нецелесообразно, так как при этом значительно снижается содержание азота в удобрении. Вводить в шихту, подготовленную к грануляции, сульфитно-бардяной концентрат в количестве менее 1мас.% нецелесообразно, так как это приводит к снижению механической прочности гранул. Введение в шихту более 5 мас.% сульфитнобардяного концентрата приводит к повышению гигроскопичности удобрения из-за высокой гидрофильности сульфитно-бардяного концентрата и к снижению содержания азота в y oбpeнии. Особенностью предлагаемого способа является возможность регулирования степени разложения оксамида путем введения в шихту,подготовленную к грануляции, коттрельной пыли. При введении в шихту (оксамид+сульфитно-бардяной концентрат 5 мас.%) коттрельной пыпи в количестве 50 мас.% снижается степень разложения удобрения в течение 8 недель по сравнению с прототипом на 12% (табл.1). S 10962 Интенсивность высвобождения азота ,удобрения, полученным при грануляции шихты, состава, содержащего, мас.%: Сульфитно-бардяной5 концентрат 5 Коттрельная пыль 20-50 Оксамид Остальное при температуре 30+ К в течение 4 недель в 2,4-4 раза ниже по срав.нению с удобрением аналогичного соетава, но не содержащего коттрельной пыли, что представляет особый интерес в случае применения такого удобрения под злаковые культуры (пшеница, овес, рожь), когда в пеВариСостав продукта ант,Я t Оксамид+сульфитно-бардяной концентрат 5 мас.% 0,97 2Оксамид+коттрельная пыль 20 мас.%+сульфитно-бардяной концентрат (5 мас.%)11,88 3Оксамид+коттрельная пыль (33 мае.%)+сульфитнобардяной концентрат (5 мас.%)12,06 4Оксамид+коттрельная пьшь (50 мас.%)+сульфитно-бардяной концентрат (5 мас.%).9,30 5Оксамид+коттрельная пьшь (20 мас.%)+сульфитно-бардяной концентрат (2,5 мас.%) ..10,99 6Оксамид+коттрельная пыпь (20 мас.%)+сульфитнобардяной концентрат (1 мас.%)7,64 7Оксамид+коттрельная пьшь (50 мас.%)+сульфитнобардяной концентрат (1 мас.%).10,50 8Оксдмид+коттрельная пьшь (15 мас.%)+сульфитнобардяной концентрат (1 мас.%)10,72 N (в 2 2. . 6 риод, препятствующий колошению и цветению растению, требуется небольшая доля азота, а в период созреванИя максимально возможная. Медленнодействующее оксамидсодержащее удобрение, полученное по предлагаемому способу, особенно эффективно на орошаемом земпеделии, где растворимые азотные удобрения (карбамид, аммиачная селитра и др.) из-за значительных потерь азота вследствие денитрификационных процессов и вымывания оросительными водами оказались малоэффективными. Таблица 1 от внесенного) по неделям 4 I 6 I 8 10 I 12 54,83 68,85 86,07 100,0 22,15 58,71 86,70 98,03 100,0 16,51 49,22 78,70 99,29 100,0 14,02 47,17 74,44 99,38 100,0 19,51 50,34 81,39 97,90 100,0 31,18 57,61 84,И 96,84 100,0 21,51 52,32 78,14 99,45 100,0 23,72 60,44 83,16 100,0

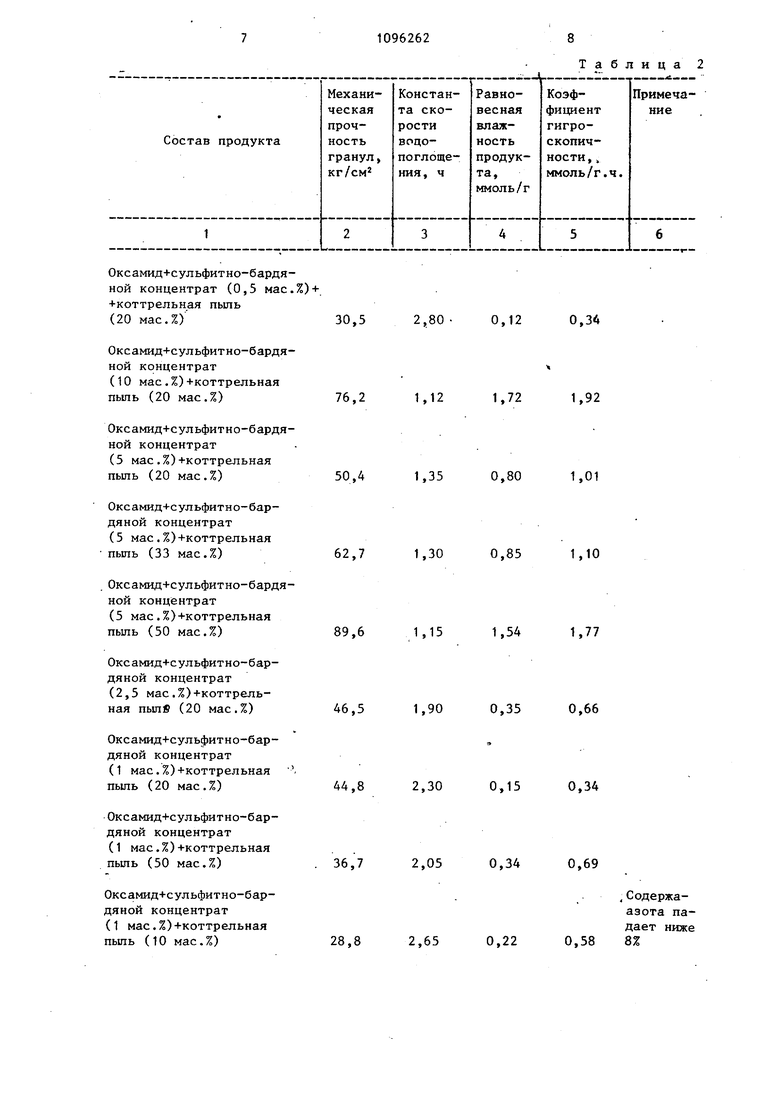

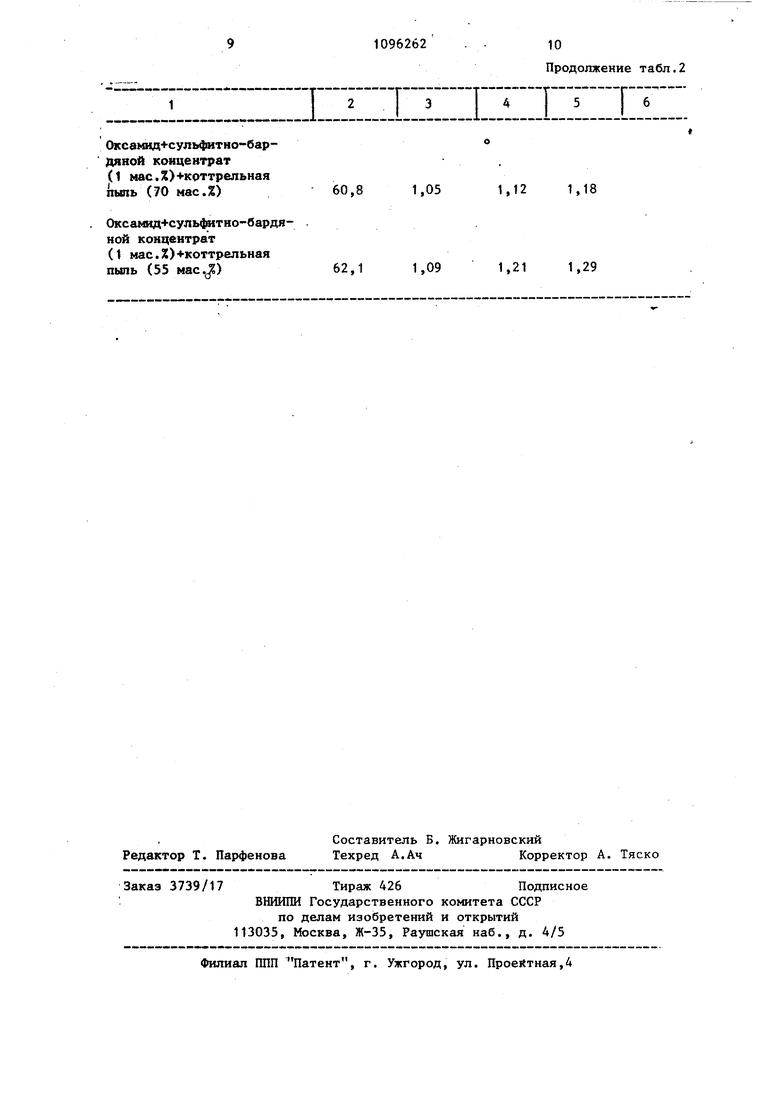

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего гранулированного оксамидсодержащего удобрения | 1981 |

|

SU990753A1 |

| Способ получения гранулированного медленнодействующего оксамидсодержащего удобрения | 1982 |

|

SU1101438A1 |

| Медленнодействующее азотное удобрение | 1983 |

|

SU1171449A1 |

| Способ получения гранулированного карбамида | 1984 |

|

SU1289865A1 |

| Способ получения гранулированного медленнодействующего азотного удобрения | 1985 |

|

SU1346634A1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU1011621A1 |

| Способ получения гранулированного азотсодержащего удобрения | 1983 |

|

SU1281556A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| Способ получения сложного удобрения | 1985 |

|

SU1337377A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУВДЕГО ОКСАМИДСОДЕРЖАЩЕГО УДОБРЕНИЯ , включающий смешение оксамида со связующим - сульфитно-бардяным концентратом с последующей грануляцией, отличающийся тем, что, с целью повьшения и регулирования срока действия удобрения, улучшения его физико-механических и агрохимических свойств и расширения ассортимента питательных элементов в удрбрении, смешение проводят с добавлением коттрельной пыли в .количестве 20-50 мас.%, a сульфитнобардяной концентрат берут в коли Честве 1-5 мас.%. (Л с

Оксамид+сульфитно-бардяной концентрат (0,5 мас.%)+ +коттрельная пыль (20 мас.%)30,5 Оксамид+сульфитно-бардяной концентрат (10 мае.%)+коттрельная пыль (20 мас.%)76,2 Оксамид+сульфитно-бардяной концентрат (5 мас.%)+коттрельная пыль (20 мас.%)50,4 Оксамид+сульфитно-бардяной концентрат (5 мае.%)+коттрельная пыль (33 мас.%)62,7 . Оксамид+сульфитно-бардяной концентрат (5 мас.%)+коттрельная пыль (50 мас.%)89,6 Оксамид+сульфитно-бардяной концентрат (2,5 мас.%)+коттрельная пыли (20 мас.%) 46,5 Оксамид+сульфитно-бардяной концентрат (1 мас.%)+коттрельная . пьшь (20 мас.%)44,8 Оксамид+сульфитно-бардяной концентрат (1 мас.%)+коттрельная пыль (50 мас.%).36,7 Оксамид+сульфитно-бардяной концентрат (1 мас.%)+коттрельная пыль (10 мас.%)28,8 2,80- 0,12 0,34 1,12 1,72 1,92 1,35 0,80 1,01 1,30 0,85 1,10 1,15 1,54 1,77 1,90 0,35 0,66 2,30 0,15 0,34 2,05 0,34 0,69 . .Содержаазота падает ниже ,65 0,22 0,58 8% Окс8мид+сульфитно-бардяной комценграт (1 мас.%)+крттрельмая 1шпь (70 мас.%)60,8 1,05 Оксгдаид+сульфитно-бардяной концентрат (1 мас.%)+коттрельная пыль (55 мае.)62,11,09 1,12 1,18 1,211,29

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения медленнодействующего гранулированного оксамидсодержащего удобрения | 1981 |

|

SU990753A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| , | |||

Авторы

Даты

1984-06-07—Публикация

1983-01-03—Подача