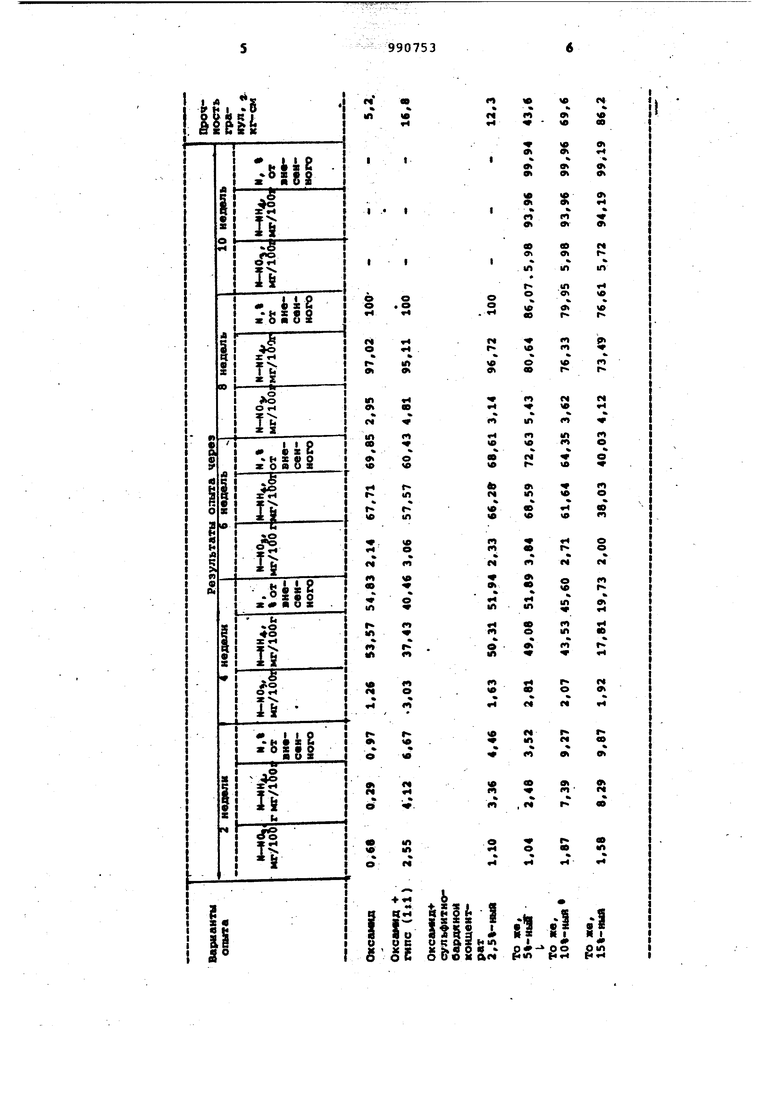

Изобретение относится к производству минеральных удобрений и может быть использовано для получения медленнодействукжцего азотного удобрения на основе оксамида. Изв&тен способ получения удобрения и оксамида с использованием в качестве связующей Добавки суперфосфата и калийных солей Недостатком удобрения является короткий срок его действия и низкая механическая прочность гранул (0,891,56 ). Наиболее близким по технической сущности и достигаемому результату является способ получения медленнодействующего гранулированного оксами содержащего удобрения путем слипания оксамида со связующим, по которому порошкообразный окссмид смешивают с безводным или гидратированным сульфа том кальгд1я (гипсом ) в соотношении 1:1 с последующей грануляцией. Гранулированную смесь оксамида с гипсом (d( 2-4 ) ) } используют в качестве готового удобрения, либо после помола вводят в состав комплексных удобрений 23. Недостатком известного способа . является значительное снижение .содер жания питательных элe eнтoв удобрений (с 31,8% N до 15,9% М) вследствие введения в его состав больших количеств гипса; низкая механическая прочность гранул удобрения(16,8 кг/см ) ограниченные возможности исйользова НИЛ удобрения (применяют только на кислых почвах, для которых входящий в его состав гипс является мелиорантом ) высокая степень разложения удобрения в почве. Целью изобретения является повышение прочности гранул при одновременном снижении степени разложения удобрения. Поставленная цель достигается получеииети медленнодействующего гранулированного оке амид содержащего удобрения путем смешения оксамида со свяэующим, по которому в качестве связующего используют сульфитнобардяной концентрат в количестве 5-15% от веса удобрения. Пример 1. Смесь 0,0475 кг порошкообразного оксамида 0,005 кг 50%-ного раствора сульфитно-бардяного концентрата (что составляет 5% от массы оксамида в пересчете на сухое вещество ) и 0,0225 кг воды Згщатёльно перемешивают до получения , однородной пастообразной массы. Для получения гранул полученную массу продавливают через фильеру с диаметром отверстий ZlO M. После экструзии гранулы сушат в шкафу в течение 1,5 ч при 373 К. Для .сравнения скорости разложения полученных гранул оксамида в почве с идентичными гранулами чистого оксамида и оксамида в смеси с гипсом (соотношейие 1:1, условия известного способа) используют фракцию, с диаметром гранул 2-10 м, содержащую 28,9%N. Прсзчность гранул 43,6 кг/см. Для определения скорости разложения оксамида в почве используют компостирование при 301 К и влажности 60% от капиллярной рлажности почвы (чернозем обыкновенный ). Навеска воздушно-сухой почвы для компостирования - 0,1 кг. Удобрения вносят. в таком количестве, чтобы масса азота в пробесоставляла 1,010 кг. С интервалом в 2 неде ЛИ; определяют степень разложения оксамида. Повторность опыта - четырехкратная. Результаты по степени разложения удобрения в зависимости от количества концентрата приведены в таблице./ Пример 2. Смесь 6,0450 кг порошкообразного оксамида, 0,010 кг 50%-ного раствора сульфитно-бардяно го концентрата (что составляет 10% от массы оксамида в пересчете на сухое вещество) и 0,015 кг воды тща тельно перемешивают ,до получения од нородной пастообразной массы. УслоАия грануляции и определения скорос ти разложения аналогичны описанные/ в примере 1. Прочность полученных гранул составляет 69,6 кг/см. Результаты по скорости разложения при ведены в таблице. Пример 3. Смесь 0,0425 кг порошкообразного оксамида, 0,015 кг 50%-ного раствора сульфитно-бардяно го концентрата (что составляет 15% от массы оксамида в пересчете на сухое вещество) и 0,0175 кг воды тщ тельно перемешивгиот до получения од нородной пастообразной массы. Условия грануляции и определения скорос разложения оксамида аналогичны опи санньш в примере 1. Прочность полученных гранул составляет 86,2 кг/см Результаты по скорости разложения приведены в таблице. Данные таблицы свидетельствуют о том, что добавка сульфитно-бардя:ного концентрата в оксамид в количестве 5-15 вес.% способствует увеличению продолжительности действия удобрения на 20% и повышению прочности гранул в 2,5-5,1 раза в сравнении с данными известного способа. В таблице приведены также данные, показывающие, что применение сульфитно-бардяного концентрата в количестве менее 5% не обеспечивает достаточную прочность гранул оксамида, а продолжительность периода разложения такого удобрения в почве сравнима с продолжительностью разложения гранулированного чистого оксамида. Введение в оксамид сульфитно-бардяного концентрата в количестве, превышающем 15%, нецелесообразно, так как это приводит к снижению содержания азота в удобрении. Кроме того, агрохимические испытания показали, что оксамид с содержанием 15 вес.% сульфитно-бардяного концентрата обеспечивает растения необходимым количеством азота без дополнительных подкормок в течение всего периода роста. Опытная партия удобрения была испытана в полевых условиях- ВНИИ риса (г. Краснодар ) под рис сорта Краснодарский 324. Прибавка урожая риса по сравнению с внесением того же количества азота в виде карбамида составила 5 ц/га, 1 ц/га по сравнению с сульфатом аммония и 3,8 ц/га по сравнению с чистым оксамидом, взятым за базовый объект сравнения. При тexникo-экoнo /шчecкoй оценке производства оксамида в качестве аналога принято производство медленнодействующего карбамидо-формальдегидного удобрения (КФУ ). Ожидаемый экономический эффект от внедрения производс ва оксамида составит 3 млн. рублей в год по сравнению с производством КФУ. При этом возможна замена менее эффективных удобрений - карбамида и КФУ. В расчете экономического эффекта не учтен фактор положительного воздействия рксамида на охрану окру-, жакицей среды.

Формула изобретения Способ получения медленнодейству-: ющего гранулированного оксамидсодержащего удобрения путем смешения оксамида со свяэуюи им, отличающийся тем, что, с целью повышения прочности гранул при одновременном снижении степени-разложения удобрения в почве, в качестве связующего используют сульфитно-бардяной концентрат в количестве 5-15% от веса удобрения

Источники информации, принятые во внимание при экспертизе

1.Journal.of the Science Soil and Manure, vol. 29, pp. 383-388, 19S9.

2.Патент Японии I 47-6375, КЛ. С 05 с, С 05 д, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего оксамидсодержащего удобрения | 1983 |

|

SU1096262A1 |

| Способ получения гранулированного медленнодействующего оксамидсодержащего удобрения | 1982 |

|

SU1101438A1 |

| Медленнодействующее азотное удобрение | 1983 |

|

SU1171449A1 |

| Способ получения гранулированного азотсодержащего удобрения | 1983 |

|

SU1281556A1 |

| Способ получения гранулированного медленнодействующего азотного удобрения | 1985 |

|

SU1346634A1 |

| Способ получения гранулированного карбамида | 1984 |

|

SU1357403A1 |

| Способ получения сложного удобрения | 1985 |

|

SU1283240A1 |

| Способ получения гранулированного медленнодействующего удобрения | 1982 |

|

SU1024445A1 |

| Способ получения таблетированного медленнодействующего удобрения | 1987 |

|

SU1527228A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНОГО УДОБРЕНИЯ ИЛИ МЕЛИОРАНТА ИЗ ЗОЛОШЛАКОВОЙ СМЕСИ | 2013 |

|

RU2545791C1 |

Авторы

Даты

1983-01-23—Публикация

1981-10-29—Подача