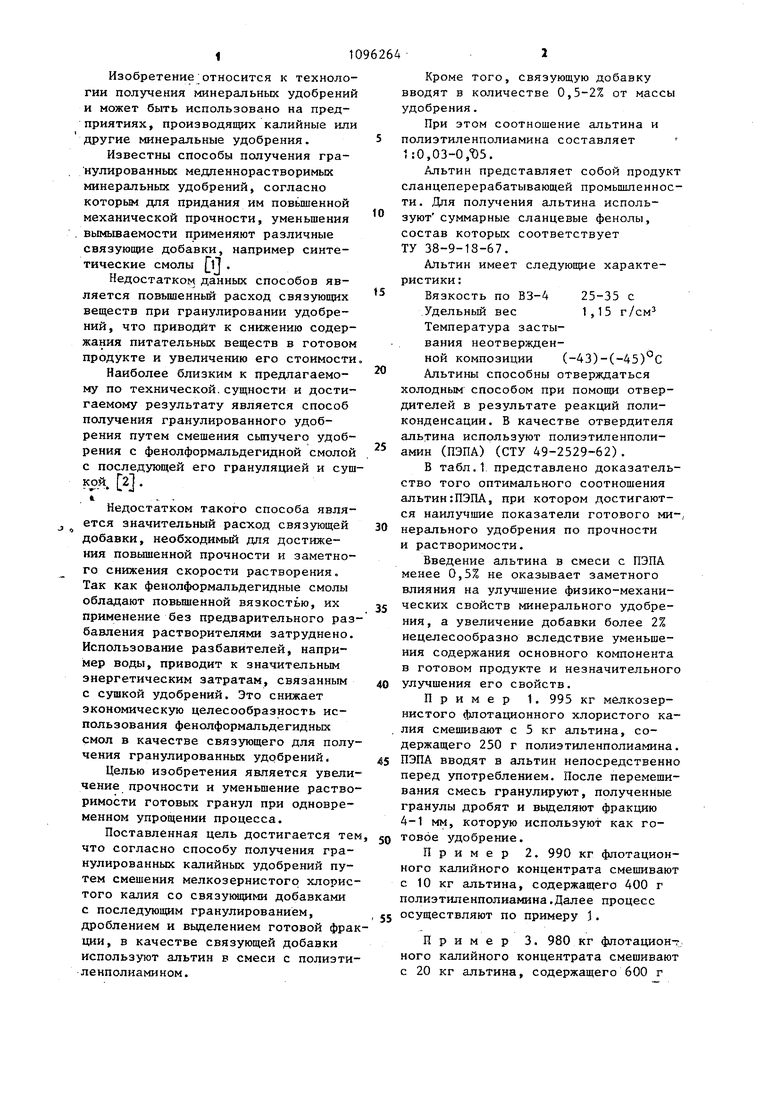

Изобретение;относится к технологии получения минеральных удобрений и может быть использовано на предприятиях, производящих калийные или другие минеральные удобрения. Известны способы получения гранулированных медпеннорастворимых минеральных удобрений, согласно которьм для придания им повьшенной механической прочности, уменьшения . вымьшаемости применяют различные связующие добавки, например синтетические смолы ll . Недостатком данных способов является повышенный расход связую1цих веществ при гранулировании удобрений, что приводит к снижению содержания питательных веществ в готовом продукте и увеличению его стоимости Наиболее близким к предлагаемому по технической.сущности и достигаемому результату является способ получения гранулированного удобрения путем смешения сыпучего удобрения с фенолформальдегидной смолой с последующей его грануляцией и суш кой. 21. - -9- - W J ... Недостатком такого способа являJ ется значительный расход связующей добавки, необходимый для достижения повышенной прочности и заметного снижения скорости растворения. Так как фенолформальдегидные смолы обладают повышенной вязкостью, их применение без предварительного раз бавления растворителями затруднено. Использование разбавителей, например воды, приводит к значительным энергетическим затратам, связанным с сушкой удобрений. Это снижает экономическую целесообразность использования фенолформальдегидных смол в качестве связующего для полу чения гранулированных удобрений, Целью изобретения является увели чение прочности и уменьшение раство римости готовых гранул при одновременном упрощении процесса. Поставленная цель достигается те что согласно способу получения гранулированных калийных удобрений путем смешения мелкозернистого хлорис того калия со связукнцими добавками с последующим гранулированием, дроблением и вьщелением готовой фра ции, в качестве связующей добавки используют альтин в смеси с полиэти ленполиамином. Кроме того, связующую добавку водят в количестве 0,5-2% от массы добрения. При этом соотношение альтина и олиэтиленполиамина составляет 1:0,03-0,)5. Альтин представляет собой продукт сланцеперерабатывающей промьшшенности. Для получения альтина используют суммарные сланцевые фенолы, состав которых соответствует ТУ 38-9-18-67. Альтин имеет следующие характеристики:Вязкость по ВЗ-4 25-35 с Удельньш вес г/см Температура застывания неотвержденной композиции (-43)-(-45)°С Альтины способны отверждаться холодным способом при помощи отвердителей в результате реакций поликонденсации. В качестве отвердителя альтина используют полиэтиленполиамин (ПЭПА) (СТУ 49-2529-62). В табл.1 представлено доказательство того оптимального соотношения альтин:ПЭПА, при котором достигаются наилучшие показатели готового ми-, нерального удобрения по прочности и растворимости. Введение альтина в смеси с ПЭПА менее 0,5% не оказывает заметного влияния на улучшение физико-механических свойств минерального удобрения, а увеличение добавки более 2% нецелесообразно вследствие уменьшения содержания основного компонента в готовом продукте и незначительного улучшения его свойств. Пример 1. 995 кг мелкозернистого флотационного хлористого калия смешивают с 5 кг альтина, содержащего 250 г полиэтиленполиамина. ПЭПА вводят в альтин непосредственно перед употреблением. После перемешивания смесь гранулируют, полученные гранулы дробят и вьщеляют фракцию 4-1 мм, которую используют как готовое удобрение. Пример 2. 990 кг флотационного калийного концентрата смешивают с 10 кг альтина, содержащего 400 г полиэтиленполиамина.Далее процесс осуществляют по примеру . Пример 3. 980 кг флотацион-г, ного калийного концентрата смешивают с 20 кг альтина, содержащего 600 г

полиэтиленполиамина. Далее процесс осуществляют по примеру 1.

Пример 4, 680 кг пьшевидной фракции хлористого калия подают в барабанный гранулятор. Одновременно в барабан вбрызгивают 20 кг альтина, содержащего 400 г полиэтиленполиамина и 300 г глинисто-солевого шпама, имеющего влажность 50%. Внесенные продукты напыляют на завесу циркуляционного материала в барабанном грануляторе. На выходе из барабана происходит.дополнительная грануляция полученного продукта путем окатывания, после чего его классифицируют. Фракцию крупнее 1 мм используют в качестве готового продукта, а мелкий класс в виде оборотного материала возвращают в барабан для создания завесы.

Экспериментальная проверка предлагаемого способа, проведенная в лабораторных условиях, подтверждает его высокую эффективность.

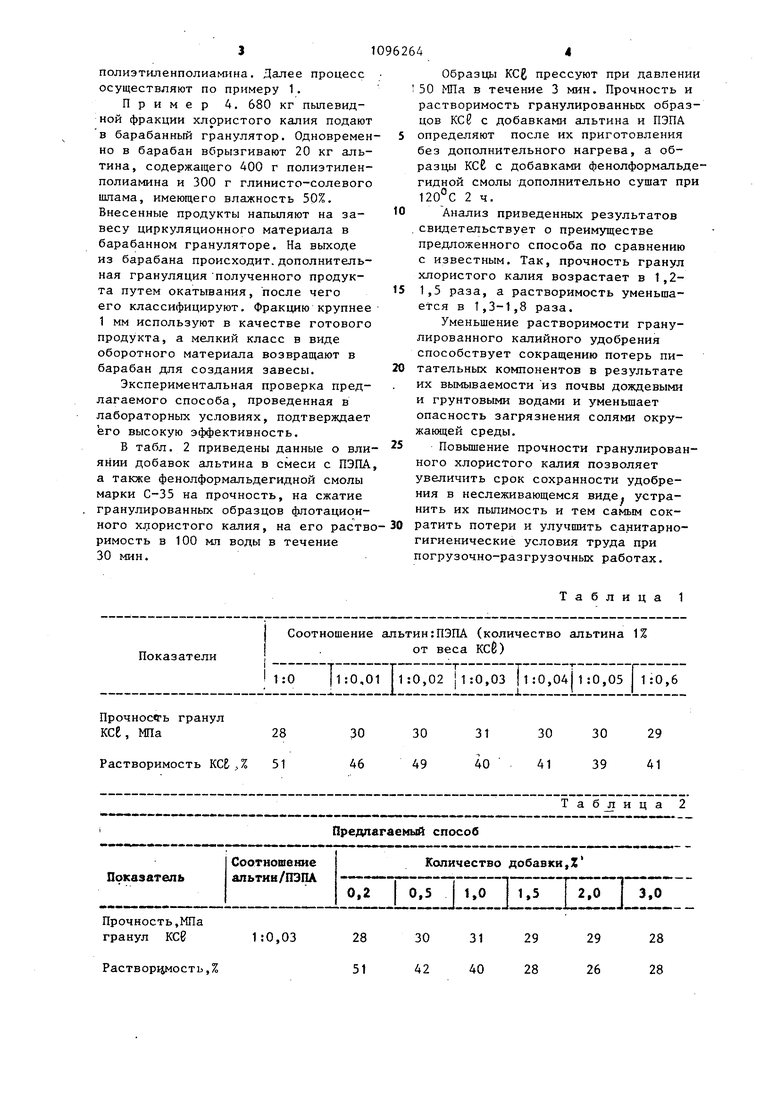

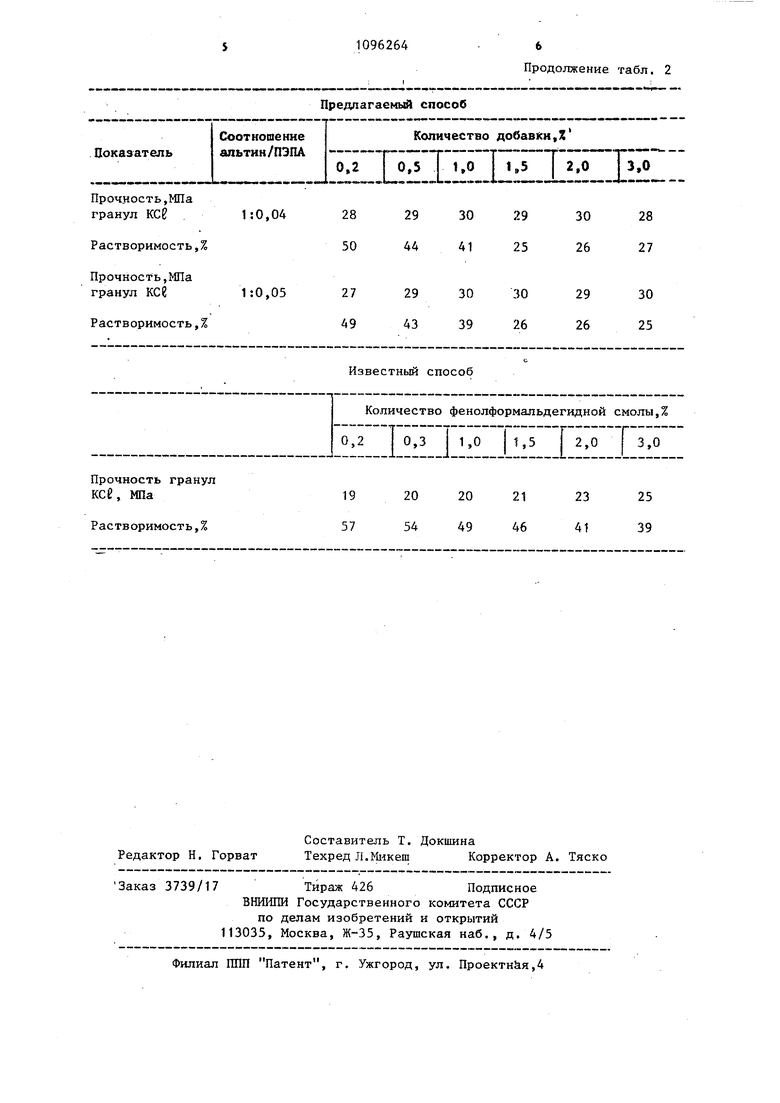

В табл. 2 приведены данные о влиянии добавок альтина в смеси с ПЭПА а также фенолформальдегидной смолы марки С-35 на прочность, на сжатие гранулированных образцов флотационного хлористого калия, на его раство-30 римость в 100 мл воды в течение 30 мин. Показатели

Образцы КС прессуют при давлении 50 МПа в течение 3 мин. Прочность и растворимость гранулированных образцов кеб с добавками альтина и ПЭПА определяют после их приготовления без дополнительного нагрева, а образцы КСЕ с добавками фенолформальдегидной смолы дополнительно сушат при 120°С 2 ч.

Анализ приведенных результатов , свидетельствует о преимуществе предложенного способа по сравнению с известным. Так, прочность гранул хлористого калия возрастает в 1,21,5 раза, а растворимость уменьшается в Т,3-1,8 раза.

Уменьшение растворимости гранулированного калийного удобрения способствует сокращению потерь питательных компонентов в результате их вымываемости из почвы дождевыми и грунтовыми водами и уменьшает опасность загрязнения солями окружающей среды.

Повышение прочности гранулированного хлористого калия позволяет увеличить срок сохранности удобрения в неслеживающемся виде, устранить их пыпимость и тем самым сокТаблица 1 Соотношение альтингПЭПА (количество альтина 1% I 1:0 jl:0,01 М:0,02 {l:0,03 | 1:0,04| 1 :0,05 1 :0,6 ратить потери и улучшить санитарногигиенические условия труда при погрузочно-разгрузочных работах. от веса КСб)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ получения гранулированного хлористого калия | 1982 |

|

SU1087500A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU1011621A1 |

| Способ получения медленнорастворимого гранулированного калийного удобрения | 1982 |

|

SU1104126A1 |

| Способ получения гранулированного калийного удобрения | 1986 |

|

SU1430388A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| Способ получения гранулированного калийного удобрения | 1987 |

|

SU1567558A1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

| Способ получения гранулированного калийного удобрения | 1985 |

|

SU1288180A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КАЛИЙНЫХ УДОБРЕНИЙ путем смешения мелкозернистого хлористого калия со связующими добавками с последующим гранулированием, дроб- лением и вьщелением готовой фракции, отличающийся тем, что, с целью увеличения прочности и уменьшения растворимости готовых гранул при одновременном упрощении процесса, в качестве связующей добавки используют альтин в смеси с полиэтиЛенполиамином. 2.Способ по П.1, отличающийся тем, что связующую добавку вводят в количестве 0,5-2% от массы удобрения. 3.Способ по П.1, отлича ющ и и с я тем, что соотношение i альтина и полиэтиленполиамина составляет 1:0,03-0,05, сл

Прочность,МПа гранул кеб

1:0,03

PacTBopiiMocTb,%

28 28

29 26

29 28

31

30 42

40

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1592655, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ФУНГИЦИД | 1968 |

|

SU421158A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-06-07—Публикация

1982-11-15—Подача