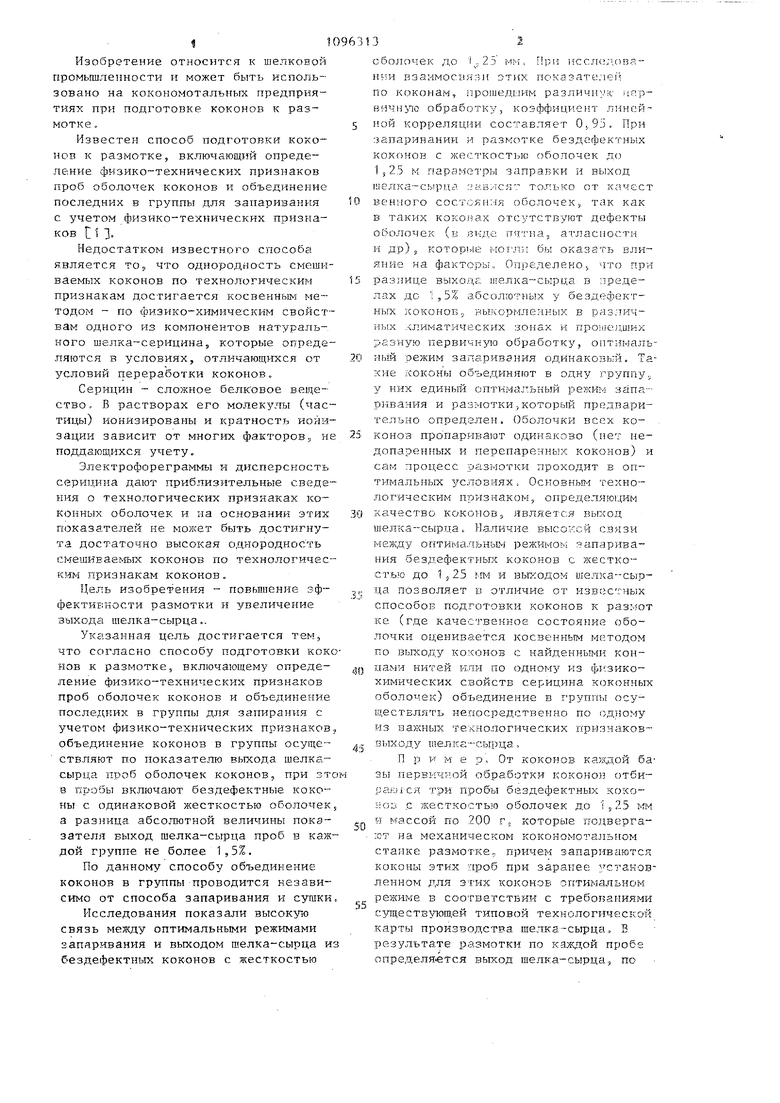

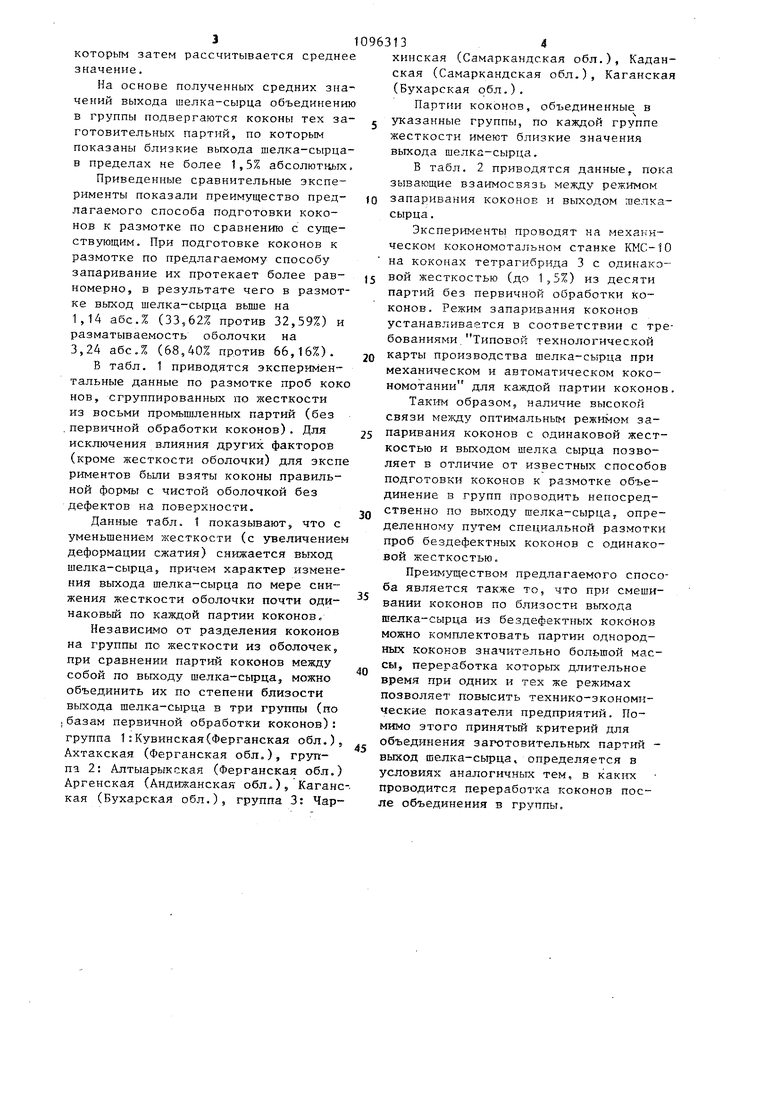

а со 11 Изобретение относится к шелковой промышленности и может использовано на кокономоталь тых предприятиях при подготовке коконов к размотке, Известен способ подготовки коконов к размотке, включающий определение физико-технических признаков проб оболочек коконов и объединение последних в группы для запаривания с учетом физико-технических признаков t i 3Недостатком известного способа является то, что однородность смеши ваемых коконов по технологическим признакам достигается косвенньм методом - по физико-химическим свойст вам одного из компонентов натурального шелка-серицинНз которые опреде ляются в условиях, отличающихся от условий переработки коконов о Серицин - сложное белковое вещество, В растворах его молекулы (час тицы) ионизированы и кратность иони зации зависит от многих факторов,, н поддающихся учету, Электрофореграммы и дисперсность серицина дают приблизительные сведе ния о технологических признаках коконных оболочек и на основании этих показателей не может быть достигнута достаточно высокая однородность смешиваемых коконов по технологичес ким признакам коконов. Цель изобретения - повьпиение зффектир;ности размотки и увеличение выхода шелк а- сырца.. Ук 1занная цель достигается тем, что согласно способу подготовки кок нов к размотке, включающему определение физико-технических признаков проб оболочек коконов и объединение послед,них в группы для запирания с учетом физико-технических признаков объединение коконов в группы осуществляют по показателю вьгхода шелкасырца проб оболочек коконов, при эт в пробы включают бездефектные коконы с одинаковой жесткостью оболочек а разница абсолютной величины показателя выход шелка-сырца проб в каж дой группе не более 1,5%. По данному способу объединение коконов в группы проводится независимо от способа запаривания и сушки Исследования показали высокую связь между оптимальными режимами запаривания и выходом шелка-сырца и бездефектных коконов с жесткостью оболочек до мм, Flpii мсслс л.ован -5и взаимосиязи этих показателе- по коконам, прошедг.аим различн;. цр.рйичную обработку, коэффиц еь:т линейной корреляции составляет О,. 95. При запариБании и размотке бездефектных коконов с жесткостью оболочек до 1s 25 м пара -1етры заправки и выход шелка-сьфца г аБИся только от качест вениого состояния оболочек, так как в таких коконах отсутствуют дефекты оболочек (Е йкдс пятна, атласиости и др) 5 KOTopi.ie мотлп бы оказать влияние на факторь;. Определено., что при разнице выхода 1яел са-сь рца в пределах до ;.,5% абсолютных у бездефектных коконов„ выкормленных в различных климатических зонах и про-аел.ишх разную первичкз о обработку, оптимальньш режим заг;арива 1ия одинаковый. Такие jxOKOHbi объединяют в одну группу.; у них единый оптимальньш режим запа-р -1вания и размоткиJкоторый предварительно опредглен. Оболочки всех коконоз пропаривают одинаково (нет недопаренных и перепаренных коконов) и сам процесс 9азнот1си проходит в оптимальных условиях, Основным технологическим признаком, определяюцим качество коконов, является выход шелка-сырца о На.пичие высо:сй связи между oriTHMa.ribHbLM эежимом запаривания бездефектньг 1 коконов с жесткостью до 1525 t-M и вькодом шелка-сырца позволяет D отличие от изв(;сгных способов подготовки коконов к размот ке (где качественное состояние обо.лочки оценивается косвенным методом по выходу коконов с найденньми концами нитей или по одному из ф1:зикохимичес-ких свойств серицина коконных оболочек) объединение в группь осуществлять непосредственно по одному из важнЕ 1Х технологических признаковвыходу шелка-сырца, П р к м е р. От коконов каждой базы первичной обработки коконон отбиргкугся три пробы бездефектных кохо: ;o;j с жесткостью оболочек до is 25 мм и массой по 200 г, которые подверга:от на механическом кокономотальном стайке размотке,, причем запариваются коконы этих проб при заранее устаковленном для этих коконов оптимальном режиме в соответствии с требогзаниями существующей типовой технологической карты производства шелка-сьфца, В результате размотки по пробе определяется выход шелка-сырца, по которым затем рассчитывается средне значение. На основе полученных средних зна чений выхода шелка-сырца объединени в группы подвергаются коконы тех за готовительных партий, по которым показаны близкие выхода шелка-сырца в пределах не более 1,5% абсолютшзпс Приведенные сравнительные эксперименты показали преимущество предлагаемого способа подготовки коконов к размотке по сравнению с существующим. При подготовке коконов к размотке по предлагаемому способу запаривание их протекает более ранномерно, в результате чего в размот ке выход шелка-сырца вьше на 1,14 абс.% (33,62% против 32,59%) и разматываемость оболочки на 3,2А абс.% (68,40% против 66,16%). Б табл. 1 приводятся экспериментальные данные по размотке проб коко нов, сгруппированных по жесткости из восьми промышленных партий (без ,первичной обработки коконов). Для исключения влияния других факторов (кроме жесткости оболочки) для экспе риментов были взяты коконы правильной формы с чистой оболочкой без дефектов на поверхности. Данные табл. 1 показывают, что с уменьшением жесткости (с увеличением деформации сжатия) снижается выход шелка-сырца, причем характер изменения выхода шелка-сырца по мере снижения жесткости оболочки почти одинаковьш по каждой партии коконов. Независлмо от разделения коконов на группы по жесткости из оболочек, при сравнении партий коконов между собой по выходу шелка-сьфца, можно объединить их по степени близости выхода шелка-сырца в три группы (по I базам первичной обработки коконов): группа 1:Кувинская(Ферганская обл.). Ахтакская (Ферганская обл), группа 2: Алтыарыкская (Ферганская обл.) Аргенская (Андижанская обл.), Каганс кая (Бухарская обл.), группа 3: Чархинская (Самаркандская обл.), Каданская (Самаркандская обл.), Каганская (Бухарская обл.). Партии коконов, объединенные в указанные группы, по каждой группе жесткости имеют близкие значения выхода шелка-сь рца. В табл. 2 приводятся данные, пока зывающие взаимосвязь между режимом запаривания коконов и выходом шелкасырца . Экспери1-1енты проводят на механическом кокономотальном станке K iC-10 на коконах тетрагибрида 3 с одинаковой жесткостью (до 1,5%) из десяти партий без первичной обработки коконов. Режим запаривания коконов устанавливается в соответствии с требованиями. Типовой технологической карть производства шелка-сьфца при механическом и автоматическом кокономотании для каждой партии коконов. Так1-1м образом, наличие высокой связи между оптимальным режимом запаривания коконов с одинаковой жесткостью и выходом шелка сырца позволяет в отличие от известных способов подготовки коконов к размотке объединение в групп проводить непосредственно по выходу шелка-сырца, определенному путем специальной размотки проб бездефектных коконов с одинаковой жесткостью, Преи гуществом предлагаемого способа является также то, что при смешивании коконов по близости выхода шелка-сырца из бездефектных коконов можно комплектовать партии однородных коконов значительно большой массы, переработка которых длительное время при одних и тех же режимах позволяет повысить технико-экономические показатели предприятий. Помимо этого принятый критерий для объединения заготовительных партМ выход шелка-сырца, определяется в условиях аналогичных тем, в какггх проводится переработка коконов после объединения в группы.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки коконов в размотке | 1990 |

|

SU1733525A1 |

| Способ подготовки коконов к размотке | 1976 |

|

SU589293A1 |

| Способ подготовки коконов к размотке | 1984 |

|

SU1261978A1 |

| Способ производства шелка-сырца | 1989 |

|

SU1703723A1 |

| Способ подготовки коконов к размотке | 1989 |

|

SU1682420A1 |

| Способ подготовки коконов к размотке | 1986 |

|

SU1388478A1 |

| Способ оценки шелконосности коконов | 1986 |

|

SU1390260A1 |

| Способ установления режима варки коконов | 1990 |

|

SU1733527A1 |

| Способ сушки коконов | 1983 |

|

SU1103060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕЛКА-СЫРЦА ИЗ КОКОНОВ ТУТОВОГО ШЕЛКОПРЯДА | 1991 |

|

RU2005816C1 |

СПОСОБ ПОДГОТОВКИ КОКОНОВ К РАЗМОТКЕ, включающий определение физико-технических признаков проб оболочек коконов и объединение последних в группы для запаривания с учетом физико-технических признаков, отличающийся тем, что, с целью повышения эффективности размотки и выхода шелка-сьфца, объединение коконов в группы осуществляют по показателю выхода шелка-сырца проб оболочек коконов, при этом в пробы включают бездефектные коконы с одинаковой жесткостью оболочек, а разница абсолютной величины показателя выхода шелка-сырца проб в каждой группе не более 1,5%. г (п с §

41,5 39,4 А1,0 До 1,25 1,26-2,00 38.836,6 38,6 2,01-4,00 32,4 32.930,5 База первичной обработки коконов

новых

1 1 1 1 2 2 3 3 3 3

Таблица2

Выход шелкасырца , %

смешанных

40,5 40,3 39,8

39,6 38,8 38,5 37,4 37,3 37,0 35,0 Число включений запарочной щетки при запариваний коконов (при числе ходов щетки за цикд. вращения 13-14) 36,8 36,1 39,2 36,3 39,8 33,2 32,5 36,1 32,1 27,4 26,3 29,9 26,6 30,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки коконов к размотке | 1976 |

|

SU589293A1 |

| , | |||

Авторы

Даты

1984-06-07—Публикация

1982-04-05—Подача