Изобретение относится к первичной обработке коконов тутового шелкопряд и может быть использовано при сушке коконов. Известен способ сушки коконов, заключающийся в обработке коконов СВЧ энергией, где процесс морки веду одновременно с сушкой, причем нагрев осуществляют на частоте 400-1000 мГц а выделякядийся пар удаляют потоком воздуха с температурой 40-60 С, при этом слой коконов непрерывно перемещ ют вдоль направления распространения СВЧ энергии. Напряженность СВЧ поля в процессе морки и сушки увеличивают от 50 до 300 В/см при длительности нагрева СВЧ энергией в течение 10-20 мин 1 .. , Недостатками такого способа являются высокие значения напряженности СВЧ поля - 50-300 В/см - и температу ры воздуха обдувки 40-60 С. При данной напряженности СВЧ поля происходи сильное нагревание живой куколки (до ) , вследствие чего у почти 50% коконов происходит разрыв оболочки куколок, внутренняя часть оболочки этих коконов оказывается запачканной причем в 15-20% коконов куколочная жидкость проходит изнутри наружу, в результате чего эти коконы становятся непригодными для размотки. А у тех коконов, у которых жидкость не прошла наружу, а только выпачкала внутренннио поверхность оболочки и высохла, во время з&паривания оболоч ка размягчается неравномерно по толщине (так как в местах внутреннего пятна вода не может проникнуть в коконную оболочку), во время размотки этих коконов нить частично обрывается, в результате чего уменьшается количество получаемого шелка-сырца. На показатели размотки отрицательно влияет также то, что у части таких коконов, вследствие выделения жидкости, куколка прилипает к оболоч ке , коконы становятся легкими и при размотке, подпрыгивая, вызывает обрывность нитей шелка-сырца. Температура воздуха обдувки 4060°С не позволяет достаточно охладить оболочку, нагретую от нагрева куколки до 70-80°С, т.е. нагретую выше критического порога. Вследствие этого наблюдается модификация серицина, отрицательно влияющая на размотку коконов. Наиболее близким к изобретению является способ сушки коконов в два этапа путем обдува их на обоих этапах сушильным агентом с температурой 20ЗО С и влагосодержанием 15-30 г/кг сухого воздуха 21. Недостатком известного способа сушки коконов является то, что из-за высокотемпературной обработки ухудшаются ценные природные технологические свойства оболочек коконов, т.е. увеличивается обрыв11ость, уменьшается длина коконной нити, вследствие чего снижается выход шелка-сырца и ухудшается его качество. Целью изобретения является повышение качества сушки и сохранение наживных свойств оболочки. Указанная цель достигается тем, что согласно способу сушки коконов в два этапа путем обдува их на обоих этапах сушильным агентом с температурой 20-30 С и влагосодержанием 15-30 г/кг сухого воздуха, на первом этапе на коконы дополнительно воздействуют СВЧ энергией при напряженности поля 30-50 В/см в течение 5-8 мин с удалением выделякицихся паров вместе с обработанным на обоих этапах существенным агентом. Способ осуществляют следующим образом. По мере поступления на базу первичной обработки живые коконы в течение короткого времени (6-8 мин) подвергаются воздействию СВЧ энергии при напряженности поля 30-50 В/см и частоте 915 МГц. При таких параметрах СВЧ поля куколки внутри коконов нагреваются до 70-75 с, оболочки куколок не разрываются и порчи коконов не наблюдается. Для удаления выделяющегося водяного пара коконы обдуваются воздухом при 20-30с и влагосодержания 15-30 г/кг сухого воздуха. На данном этапе сушки куколка не только замаривается (умертвляется), но и частично высушивается. Влажность коконов уменьшается с 170-180% до 100-120%. .Выбранные же параметры сушки позволяют сохранить природные свойства коконных оболочек. На втором этапе коконы досушиватся до влажности 10-14% при темперауре сушильного агента 20-30с и лагосодержании 15-30 г/кг сухого оздуха.

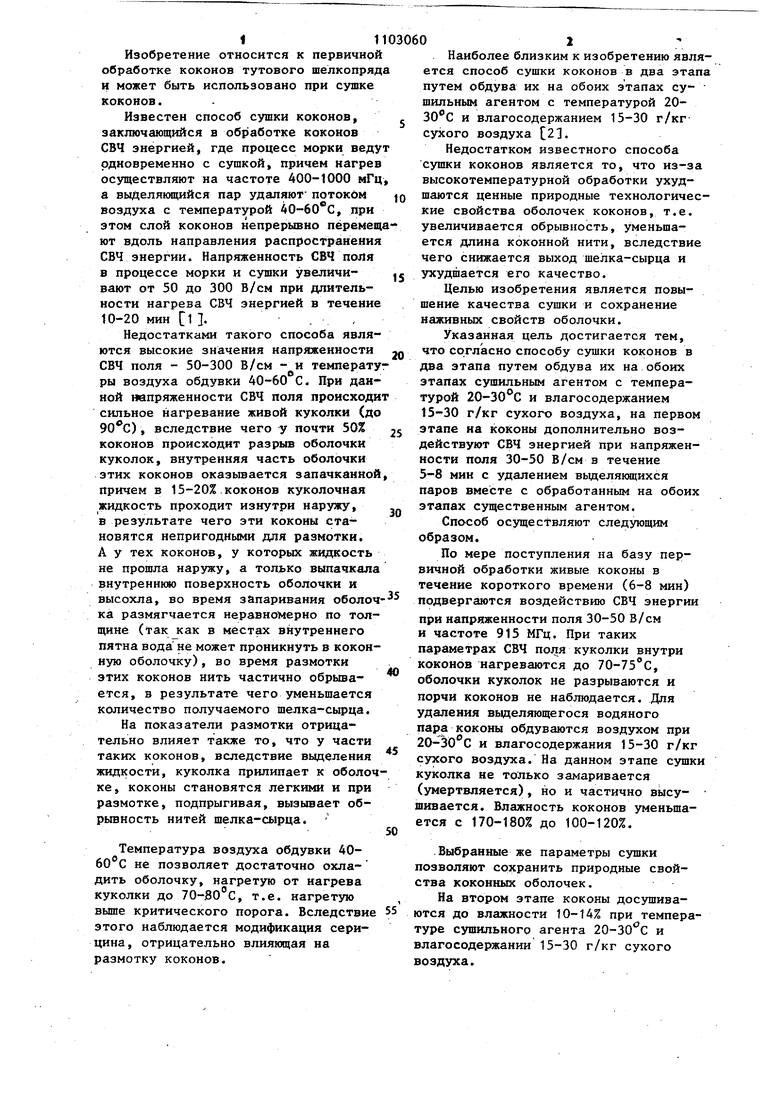

пример. ;Проводят: технологические испытания по выбору параметров сушки по предлагаемому (1-5) способу в сравнении с известными способами сушки. В опытных вариантах 5 на первом, этапе обработка коконов проводилась в коконосушилке Электроника ТКШ-50. Частота СВЧ поля 915 МГц, высота слоя коконов около 10 см. На втором этапе коконы сушились по одинаковому режиму - температура сушильного агента 20-30 С, влагосодержаниё 15-30 г/кг сухого воздуха.

Результаты испытаний сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки коконов | 1983 |

|

SU1101641A1 |

| Способ сушки коконов | 1976 |

|

SU587175A1 |

| Способ производства шелка-сырца | 1989 |

|

SU1703723A1 |

| Способ подготовки коконов к размотке | 1984 |

|

SU1261978A1 |

| Способ сушки шелковичных коконов | 1953 |

|

SU98251A1 |

| Способ подготовки коконов к размотке | 1986 |

|

SU1388478A1 |

| Способ сушки коконов | 1989 |

|

SU1672168A1 |

| Способ сушки коконов | 1972 |

|

SU455173A1 |

| Способ подготовки коконов к размотке | 1989 |

|

SU1682420A1 |

| Способ обработки коконов | 1982 |

|

SU1130303A1 |

СПОСОБ СУШКИ КОКОНОВ в два этапа путем обдува их на обоих этапах сушильным агентом с температурой 20-30 С и влагосодёржанием 15-30 г/кг сухого воздуха, отличающийся тем, что, с целью повьш1ения качества сушки и сохранения нативных свойств оболочек, на первом этапе на коконы дополнительно воздействуют СВЧ -энергией при напряженности поля 30-50 В/см в течение 5-8 мин с удалением вьвделяющихся паров вме:сте с отработанньв4 на обоих этапах сзппнльным агентом. S iflJSi L/€ СО О Од

80 50-60

250-300

Как видно из таблицы .,при сушке, где на первом этапе коконы обрабатываются в СВЧ поле при меньшей напря- 40 женности и обдуваются при низкой температуре воздуха, брака получается меньше на 9)9-10,4 абс.% и выход шелкасырца возрастает на 0,6-1,2 абс.% в сравнении с сушкой при высоких зна-45 чениях напряженности СВЧ поля и температуры воздуха обдувки. По сравнению же с сушкой коконов, включающей высокотемпературную обработку коконов на первом этапе, разница в выходе 50 шелка-сырца показана более высокая 1,9-2,1 абс.%.

Наилучшее сохранение свойств коконной оболочки показано при следующих параметрах первого этапа сушки: 55 напряженность поля СВЧ 30-50 В/см, температура продуваемого потока воздуха 20-30°С, влагосодержание 1534,6

to,2

60-70 18,7 35,5

30 г/кг сухого воздуха, длительность обработки 5-8 мин.

При такой сушке по сравнению с аналогом количество бракованных коконов уменьшается на 10,2-10,4 абСе%, выход шелка-сырца увеличивается на 1,0-1,2 абс.%. Сохранение нативности свойств оболочки подтверждается также данньми электрофореза серицина оболочек. У серицина оболочек разделение на фракции такое же, как и у живых коконов (на девять фракций), тогда как при сушке по способам аналога и прототипа хуже (у прототипа - на четыре фракции, а у аналога - на шесть фракций).

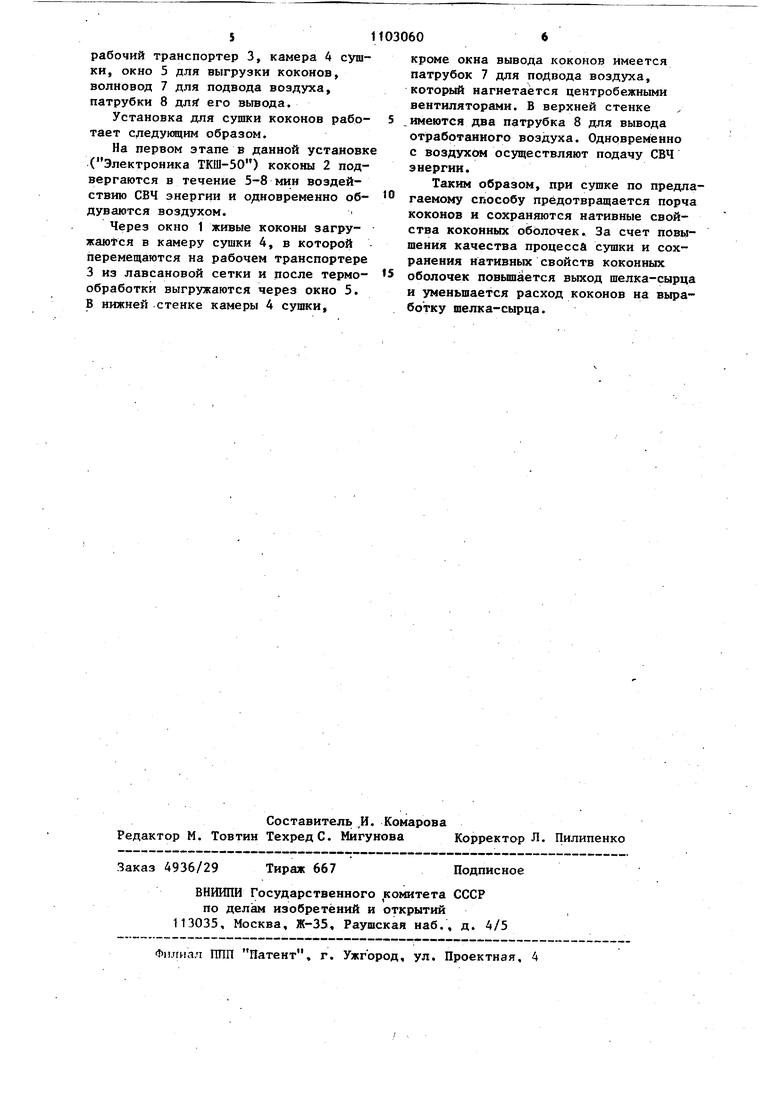

На чертеже представлена схема установки для реализации предлагаемого способа.

Установка для сушки коконов содержит окно 1 для загрузки коконов 2,

рабочий транспортер 3, камера 4 сушки, окно 5 для выгрузки коконов, волновод 7 для подвода воздуха, патрубки 8 дли его вьшода.

Установка для сушки коконов работает следующим образом.

На первом этапе в данной установк (Электроника ТКШ-50) коконы 2 подвергаются в течение 5-8 мин воздействию СВЧ энергии и о/(новременно обдуваются воздухом.

Через окно 1 живые коконы загружаю ся в камеру сзпаки 4, в которой перемещаются на рабочем транспортере 3 из лавсановой сетки и после термообработки выгружаются через окно 5. В нижней стенке камеры А сушки.

кроме окна вывода коконов имеется патрубок 7 для подвода воздуха, который нагнетается центробежными вентиляторами. В верхней стенке имеются два патрубка 8 для вывода отработанного воздуха. Одновременно с воздухом осуществляют подачу СВЧ энергии.

Таким образом, при сушке по предлагаемому способу предотвращается порча коконов и сохраняются нативные свой ства коконных оболочек . За счет повышения качества процесса сушки и сохранения нативных свойств коконных оболочек повьш1ается выход шелка-сырца и уменьшается расход коконов на выработку шелка-сырца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки коконов тутового шелкопряда | 1980 |

|

SU880381A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки коконов | 1972 |

|

SU455173A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-15—Публикация

1983-03-11—Подача