00 00 СХ)

00

Изобретение относится к техноло гии получения шелка сырца и предназ- начено для повьшения эффективности процесса подготовки коконов к раз- мотке.

Цель изо(5ретения - повьшение эф фективности обесклеивания оболочек коконов и последующей разматываемое ти коконной нити и вьпсода шелка-сыр- ца за счет уменьшения сопротивления отклеивания и снижения количества серидина, П€;реходящего в раствор . при запаривании.

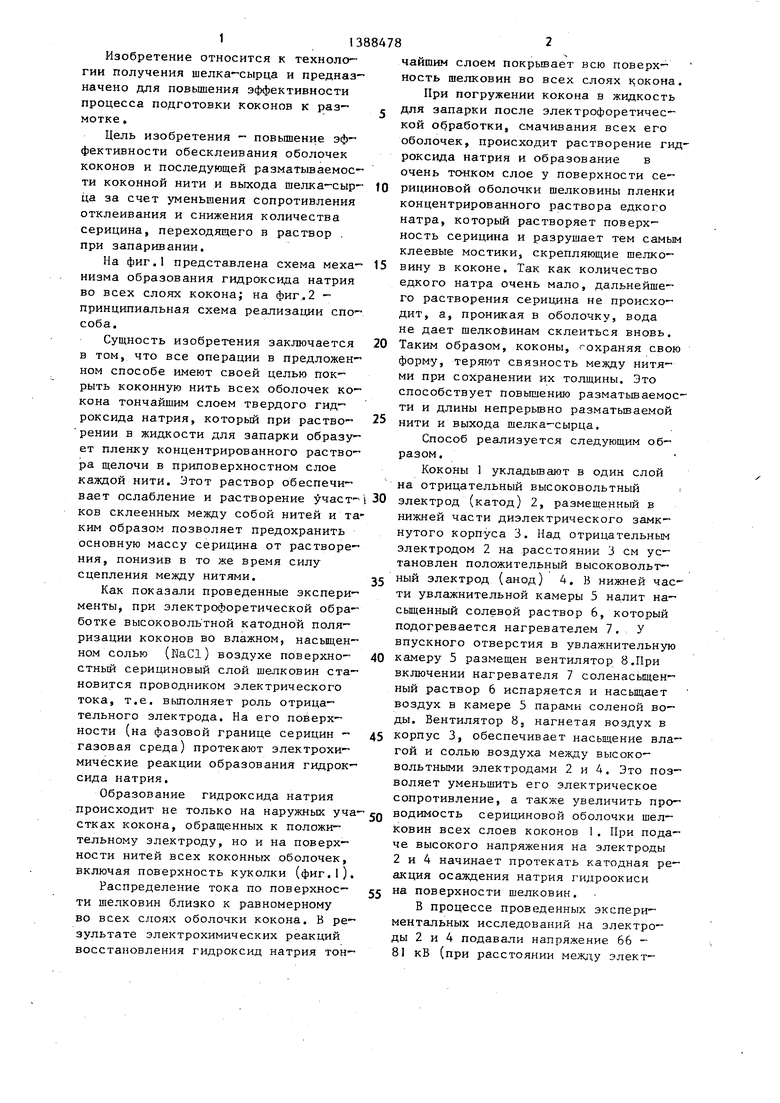

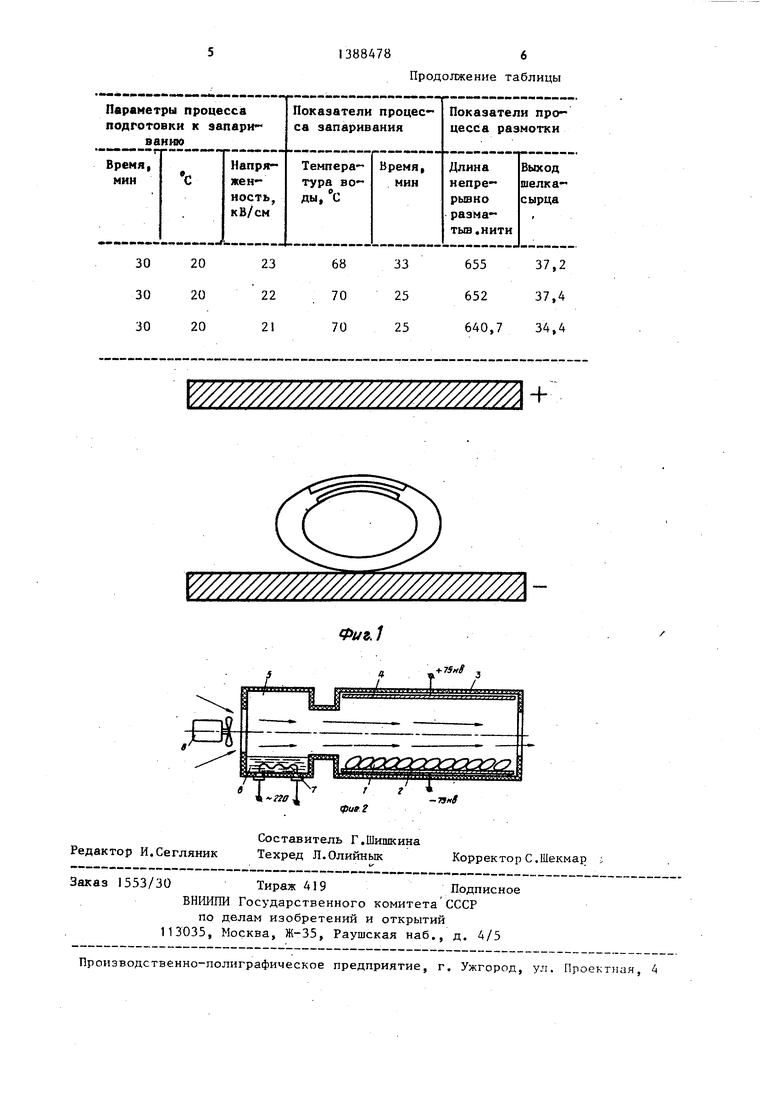

На фиг.1 представлена схема меха низма образования гидроксида натрия во всех слоях кокона; на фиг.2 - принципиальная схема реализации спо соба.

Сущность изобретения заключается в том, что все операции в предложен- ном способе имеют своей целью покрыть коконную нить всех оболочек кокона тончайшим слоем твердого гид- роксида натрия, который при раство- рении в жидкости для запарки образует пленку концентрированного раствора щелочи в приповерхностном слое каждой нити. Этот раствор обеспечивает ослабление и растворение участ ков склеенных между собой нитей и таким образом позволяет предохранить основную массу серицина от растворения, понизив в то же время силу сцепления между нитями.

Как показали проведенные эксперименты, при электрофоретической обработке высоковоль тной катодной поляризации коконов во влажном, насыщенном солью (NaCl) воздухе поверхно- стный серициновый слой шелковин становится проводником электрического тока, т.е. выполняет роль отрицательного электрода. На его поверхности (на фазовой границе серицин - газовая среда) протекают электрохимические реакции образования гидроксида натрия.

Образование гидроксида натрия

чайшим слоем покрьшает всю поверхность шелковин во всех слоях кокона. При погружении кокона в жидкость для запарки после электрофоретичес- кой обработки, смачивания всех его оболочек, происходит растворение гидроксида натрия и образование в очень танком слое у поверхности се- рициновой оболочки шелковины пленки концентрированного раствора едкого натра, который растворяет поверхность серицина и разрушает тем самым клеевые мocтикиJ скрепляющие шелковину в коконе. Так как количество едкого натра очень мало, дальнейшего растворения серицина не происходит, а, проникая в оболочку, вода не дает шелковинам склеиться вновь. Таким образом, коконы, сохраняя свою форму, теряют связность между нитями при сохранении их толщины. Это способствует повьпаению разматьшаемос ти и длины непрерьюно разматьшаемой нити и выхода шелка-сырца.

Способ реализуется следующим образом.

Коконы 1 укладьшают в один слой на отрицательный высоковольтный электрод (катод) 2, размещенный в нижней части диэлектрического замкнутого корпуса 3. Над отрицательным электродом 2 на расстоянии 3 см установлен положительный высоковольтный электрод (анод) 4. В нижней части увлажнительной камеры 5 налит на- сьщенный солевой раствор 6, который подогревается нагревателем 7. У впускного отверстия в увлажнительную камеру 5 размещен вентилятор 8.При включении нагревателя 7 соленасыщен- ный раствор 6 испаряется и насыщает воздух в камере 5 парами соленой воды. Вентилятор 85 нагнетая воздух в корпус 3, обеспечивает насыщение влагой и солью воздуха между высоковольтными электродами 2 и 4. Это позволяет уменьшить его электрическое сопротивление, а также увеличить про

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки коконов к размотке | 1984 |

|

SU1261978A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕЛКА-СЫРЦА ИЗ КОКОНОВ ТУТОВОГО ШЕЛКОПРЯДА | 1991 |

|

RU2005816C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ ШЕЛКА-СЫРЦА | 2012 |

|

RU2495165C1 |

| Способ подготовки коконов к размотке | 1982 |

|

SU1096313A1 |

| Способ подготовки коконов в размотке | 1990 |

|

SU1733525A1 |

| Способ предварительной обработки коконов | 1989 |

|

SU1664896A1 |

| Способ подготовки коконов к размотке | 1976 |

|

SU589293A1 |

| Способ сушки коконов | 1983 |

|

SU1101641A1 |

| Способ сушки коконов | 1983 |

|

SU1103060A1 |

| Способ подготовки коконов к размотке | 1989 |

|

SU1682420A1 |

Изобретение относится к технологии получения шелка-сырца и предназначено для повышения эффективности процесса подготовки коконов к размотке, где с целью повышения эффективности оболочек коконов, повышения разматьшаемости коконной нити и выхода шелка-сырца за счет уменьшения сопротивления отклеивания и снижения количества серицина, переходящего в раствор при запаривании, пе. ред запаркой осуществляют обработку коконов в электрическом поле высоковольтного конденсатора, причем сухие коконы размещают тонким слоем на отрицательном электроде конденсатора, доводят влаго- и солесодержание воздуха между электродами до насмцення, а напряженность электрического поля до 22-27 кВ/см и выдерживают в нем коконы в течение 25-30 мин, после чего запаривают их в воде при 70 С в течение 20 мин. 2 ил., 1 табл. i (Л

происходит не только на наружных уча- д водимость серициновой оболочки шел- стках кокона, обращенных к положительному электроду, но и на поверхности нитей всех коконных оболочек, включая поверхность куколки (фиг.1).

Распределение тока по поверхнос- 55 ти шелковин близко к равномерному во всех слоях оболочки кокона. В результате электрохимических реакций восстановления гидроксид натрия тон-

ковин всех слоев коконов 1. При подаче высокого напряжения на электроды 2 и 4 начинает протекать катодная реакция осаждения натрия гидроокиси на поверхности шелковин.

В процессе проведенных экспериментальных исследований на электроды 2 и 4 подавали напряжение 66 - 81 кВ (при расстоянии между элект-

водимость серициновой оболочки шел-

ковин всех слоев коконов 1. При подаче высокого напряжения на электроды 2 и 4 начинает протекать катодная реакция осаждения натрия гидроокиси на поверхности шелковин.

В процессе проведенных экспериментальных исследований на электроды 2 и 4 подавали напряжение 66 - 81 кВ (при расстоянии между элект-

родами в 3 см), так как при напряженности электрического поля 22 - 27 KB/CM соответственно между электродами протекал наибольший возможный ток 40 мА. Увеличение напряженности поля свыше 27 кВ/см приводило к пробою между электродами 2 и 4, а снижение ниже 22 кВ/см - к снижению тока до 15-20 мА, т.е. к значительному снижению скорости реакции образования гидроксида натрия на шелковых нитях. Время обработки коконов в электрическом поле высокого напряжения составляло 25-30 мин. При этом на коконах (100 шт.) в соответствии с законами электролиза образовьшалос около 2,5 мг гидроксида натрия. Этого количества для 100 коконов вполне хватало, чтобы повысить качественные показатели размотки. Меньшее время обработки (менее 25 мин) не позволяло создать достаточно эффективно влияющий на процесс размотки слой гидроксида натрия. Время обработки свыше 30 мин уменьшало процент выхода шелка-сырца при размотке за счет увеличения растворимости серицина избыточным количеством гидроксида натрия. Наилучшим временем вьщержки в воде при последующем запаривании, коконов оказалось 20 мин при температур воды 70 С, При более высокой температуре воды и выдержке в ней коконов происходит снижение выхода шелка-сыр

28 27 27 27 27 25

0

c

0

5

0

ца за счет повышенного растворения серицина.

При меньшей температуре и вьщерж- ке уменьшается длина непрерывно разматываемой нити.

Показатели размотки коконов предложенным способом в сравнении с известным приведены в таблице.

Как видно из таблицы, при предварительной обработке коконов в электрическом поле высокой напряженности и последующей их запарке увеличивается процент выхода шелка-сырца и длина непрерьшно разматьшаемой нити при одновременном снижении температурного режима как в процессе подготовки, так и в процессе запаривания коконов.

Формула изобретения

Способ подготовки коконов к размотке, включающий операции обработ- ки коконов в солевой среде с последующим наполнением коконов водой, отличающийся тем, что, с целью повышения .эффективности обес- клеивания оболочек коконов, обработку коконов в солевой среде осуществляют путем электрофоретического воздействия в солевом влагонасьпценном воздухе в электрическом поле постоянного тока при напряженности 22 - 27 кВ/см.

Фиг.1

75н8

}

фиаг

75н8

-ТЗнв

| Способ размотки шелковичных коконов, с применением холодных щелочных ванн | 1924 |

|

SU18353A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-15—Публикация

1986-04-28—Подача