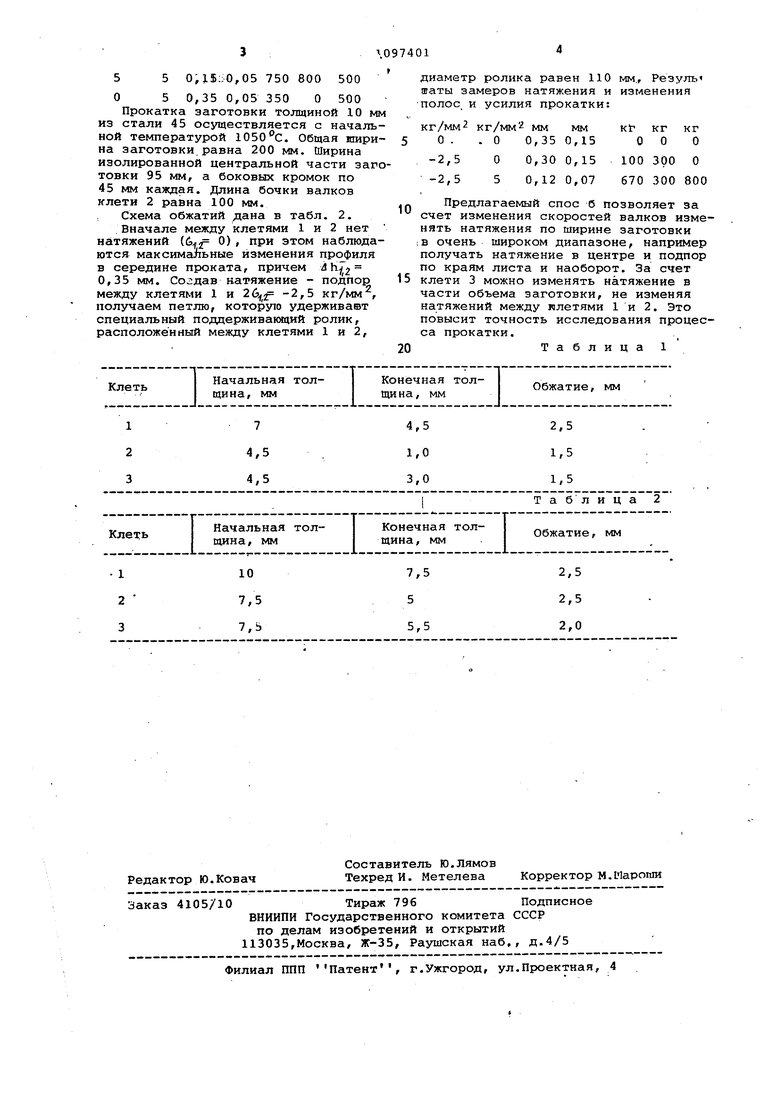

11 Изобретение относится к прокатному производству и может быть испол зовано при исследовании влияния межклетевых натяжений по ширине полосы энергосиловые параметры и форму полосы. Известен способ прокатки полос,в котором натяжение или подпор полосы создают путем рассогласования скоростей прокатки в смежных клетях 1 . Недостаток данного способа состоит в том, что изменение натяжений возможно осуществлять только в узком диапазоне, Известен способ прокатки, который включает в себя прокатку по мень шей мере в двух посредовательно расположенных клетях. Между клетями в корпусе с возможностью вертикального перемещения расположен дополнительный рабочий валокf который регулирует угол охвата валков и обеспечи вает условия натяжения полосы 2. Недостатком указанного способа является то, что с -изменением натяже ния изменяется частичный охват валков а это,в свою очередь,приводит к перераспределению моментов прокатки между верхними и нижними валками обе их клетей. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ непрерывной прокатки полос, включающий раздельную деформацию середины и кро мок полосы по меньшей мере в трех клетях, причем длина бочек рабочих валко в в одной из клетей меньше шири ны прокатываемой полосы. В известном способе невозможно изменять натяжения по ширине полосы в большом диапазоне, что необходимо ори исследовании энергосиловых параметров в процессе прокатки, влиянии натяжения на точность геометрических размеров проката и регулирования его формы. Цель изобретения - расширение ди пазона изменения межклетевых натяже ний по ширине полосы при исследовании процесса деформации в линии непрерывного стана. i-oijaruwJA W д.с1пс1.. Поставленная цель достигается тем что согласно способу непрерывной пр катки полос, включающему раздельную деформацию середины и кромок полосы по меньшей мере в трех клетях, причем длина бочек рабочих валков в од ной из клетей меньше ширины прокаты ваемой полосы, деформацию проводят в два этапа, первоначально обжимая полосу в первых двух клетях,из кото рых вторая по ходу прокатки имеет длину бочек рабочих валков меньше ши рины полосы,а затем во второй клети и последующей за ней, при этом частично по длине полосы кромки отделяют ат середины путем выполнения сквозных продольных проточек. 1 Кроме того, прокатку проводят между двумя клетями с натяжением, а ду двумя другими со свободной петлей. На чертеже изображена схема прокатки полосы в линии непрерывного стана из трех клетей. Три клети 1-3 последовательно расположены, до непрерывной группы. Прокатываемая заготовка 4 имеет две сквозных прорези по длине не до конца. Длина бочки клети 2 меньше, чем у клетей 1 и 3. Исследования производят только при прокатке части заготовки, у которой центральная часть изолирована от боковых кромок. Длина бочки валков клети 2 изменяется и устанавливается меньше ширины прокатываемой полосы, что предусмотрено конструкцией клети 2. Способ осуществляется следующим образом. Последовательность операций; подана к непрерывной группе стана полосы со сквозными продольными проточками, нагретой до температуры прокатки (для стали 1050-1100°С) ; подача конца заготовки с изолированной ральной частью от боковых кромок в клеть 1; задача изолированной центральной части по ширине деформированной заготовки от боковых кромок в клеть 2; деформирование заготовки в клети 3; осуществление процесса прокатки с измерением натяже ия, скоростей валков, моментов и усилий прокатки в стадии устансвившейся прокатки в трех клетяхи и иэмерение полученного профиля и знерго силовых параметров; прокатка сплошной части заготовки в непрерывной группе и выход полученной полосы из клети 3 (замеры не производятся). После этого цикл операций повторяется. Прокатка заготовки толщиной 7 мм из стали 45 осуществляется с начальной температурой . Общая ширина заготовки равна 200 мм. Ширина центральной части заготовки 120 мм, а боковые части заготовки имеют ширину по 30 мм каждая. Радиус рабочих валков равен 50 мм, между осями клетей расстояние равно 250 мм, длина бочки валков клети 2 равна тос мм. , Режим обжатий приведен в табл. 1. Вначале между клетями 1 и 2 нетнатяжения () , при этом наблюдается максимальное изменение профиля в середине проката, причем 1 h 0,4 мм. Создав натяжение между кле1 и 2 df7 5 кг/мм, получаем снижение разнотолщинности центральной части до величины ЛЬ. 0,2 мм, Замеренные величины натяжения и измеренные изменения профиля прокатываемого проката и усилия прокатки; кг/мм кг/мм мм мм кг кг кг О 0,4 0,1 О 00 О 0,2 0,1 400 800 0,15:;0,05 750 800 5 0,35 0,05 350 О 500 0,35 0,05 350 О Прокатка заготовки толщиной 10 м из стали 45 осуществляется с началь ной температурой 1050с. Общая шири на заготовки равна 200 мм. Ширина изолированной центральной части заг товки 95 мм, а боковых кромок по 45 мм каждая. Длина бочки валков клети 2 равна 100 мм. Схема обжатий дана в табл. 2. .Вначале между клетями 1 и 2 нет натяжений ( 0), при этом наблюда ются максимальные изменения профиля в середине проката, причем ЛЬ. 0,35 мм. Создав натяжение - подпор между клетями 1 и -2,5 к г/мм , получаем петлю, которую удерживавт специальный поддерживающий ролик, расположённый между клетями 1 и 2, диаметр ролика равен 110 мм., Резуль шаты замеров натяжения и изменения полос, и усилия прокатки: КГ/ММ КГ/ММ2 мм ммKl7 кг КГ о . .0 0,35 0,15 000 -2,5 О 0,30 0,15 100 300 О -2,5 5 0,12 0,07 670 300 800 Предлагаемый спос б позволяет за счет изменения скоростей валков изменять натяжения по ширине заготовки В очень широком диапазоне, например получать натяжение в центре и подпор по краям листа и наоборот. За счет клети 3 можно изменять натяжение в части объема заготовки, не изменяя натяжений между илетями 1 и 2. Это повысит точность исследования процесса прокатки. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| ШИРОКОПОЛОСНЫЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2268794C1 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| Четырехвалковая система | 1991 |

|

SU1780887A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| Способ прокатки полосового металла в многоклетевом стане | 1985 |

|

SU1297956A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

1. СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ПОЛОС, включающий раздельную деформацию середины и кромок полосы, по меньшей мере в трех клетях, причем длина бочек рабочих валков в одной из меньше ширины прокатываемой полосы, отличающийся тем, что, с целью расширения диапазона изменения межклетевых натяжений по ширине полосы при исследовании процесса деформации в линии непрерывного стана, деформацию проводят в два этапа, первоначально обжимая полосу в первых двух клетях, из которых вторая по ходу прокатки имеет .длину бочек рабочих валков меньше ширины полосы, а затем во второй кле ти и последующей за ней, при этом частично по длине полосы кромки отделяют от середины путем выполнения сквозных продольных проточек. 2. Способ по п. 1, отличающий с я тем, что прокатку проводят между двумя клетями с натяжением, а между двумя другими со свободной пет-. лей..$ со

Начальная толКлетьщина, мм

Конечная толОбжатие, мм щина, мм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дружинин Н.Н | |||

| Непрерывные станы, как объект автоматизации | |||

| М., Металлургия, 1975, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокоомная мера активного сопротивления | 1979 |

|

SU859955A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1982-11-25—Подача