Изобретение относится к прокатному производству, а именно к конструкциям валковых узлов клетей кварто

Известна четырехвалковая система, содержащая опорные и рабочие валки, контактирующие с предварительным напряжением на части длины бочек опорных валков, длина зоны контакта рабочего валка с опорным составляет 0,5-0,95 длины бочки опорного валка, при этом внеконтактные участки бочек рабочих валков в направлении шеек выполнены параболическими.

Профилирование концов бочки валков по параболической кривой обеспечивает повышение их стойкости за счет исключения концентраторов напряжений.

Недостатком этой системы является низкий выход годного проката в результате высокой обрывности полос в межклетьевых промежутках, возникающей из-за утонения боковых кромок. При этом травмирование рабочих валков приводит к их завышенному расходу, обусловленному необходимостью перевалки рабочих валков

Кроме того, изменение прокатываемого сортамента по ширине также приводит к вынужденной перевалке валков, а следовательно, к уменьшению их стойкости

Известна также четырехвалковая система, выбранная в качестве прототипа, содержащая опорные валки со скосами длиной 0,05-0,25 длины бочки и опирающиеся на них рабочие валки, имеющие по концам бочки, отстоящим до 0,09 длины бочки от ее края, симметрично расположенные относительно середины профильные кольцевые выемки с профилем образующей в виде синусоиды, при этом глубина кольцевой выемки равна 1,0 -10 -3,3- диаметра валка, ширина выемки составляет 0,17-0,35 длины бочки валка. Известная система обеспечивает повышение стойкости опорных валков за счет устранения местного износа на контакте опорного валка с рабочим, обусловленного несоответствием температурного профиля валков (2, с. 243) Прокатка полос ведется так, что кромки полосы находятся в пределах кольцевых выемок. При этом боковые кромки прокатанных полог

XI

00

о

00 00

VI

имеют незначительные утолщения, которые предваряют утонение на кромках (завал кромок), образующееся в результате сплющивания валков, и обеспечивают снижение обрывности полос в межклетьевых проме- жутках непрерывных станов.

Недостатком известной системы является низкий вывод годного проката в результате высокой обрывности полос шириной более 0,64 длины бочки валка,

Это объясняется тем, что кольцевые выемки на рабочих валках имеют максимальную глубину на расстоянии 0,18 длины бочки от ее края. При прокатке полос шириной свыше 0,64 длины бочки их кромки об- жимаются на участках профильных кольцевых выемок, отстоящих менее 0,18 длины бочки от ее краев. При этом с увеличением ширины прокатываемых полос в результате уменьшения толщины полосы у боковых кромок увеличивается вероятность их обрыва в межклетьевых промежутках. Обрывы полос вызывают забуривание прокатываемого металла и травмирование валков, что в итоге снижает выход годного проката и стойкость валков.

Кроме того, при использовании известной системы в последних клетях станов холодной прокатки в результате высоких усилий прокатки края бочки рабочих валков находятся в забое. При этом из-за возникновения внутренних концентраторов напряжений может происходить скалывание или отслоение рабочей поверхности, что также снижает стойкость рабочих валков.

Целью предлагаемого технического решения является повышение выхода годного проката при сохранении стойкости валков.

Поставленная цель достигается тем, что при прокатке полос шириной более 0,64 длины бочки валка, часть каждого переходного участка рабочего валка, примыкающая к торцу, выполнена по параболе на длине, равной длине скосов на опорных валках.

Четырехвалковая система содержит опорные валки со скосами длиной 0,05-0,25 длины бочки и опирающиеся на них рабочие валки с переходными участками от бочки к торцам с длиной каждого участка 0,23-0,39 длины бочки валка, глубиной про- филировки 1,0 ,3 10 диаметра валка, часть профиля которой, примыкающая к бочке, выполнена по синусоиде.

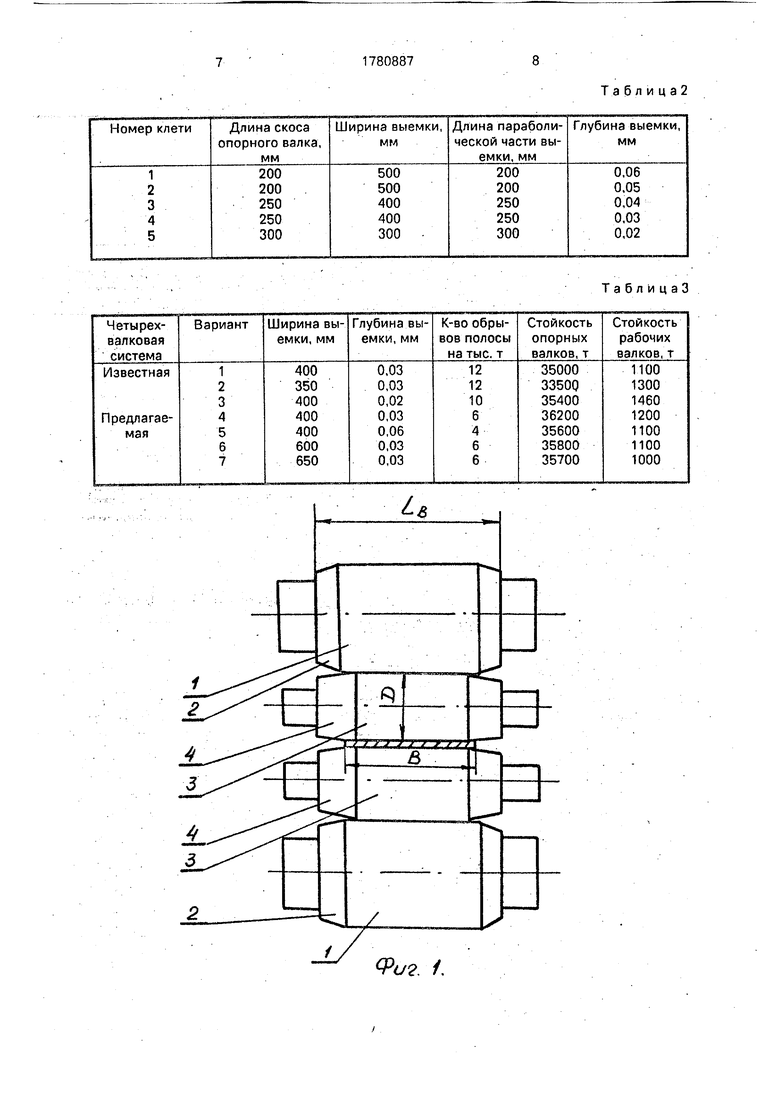

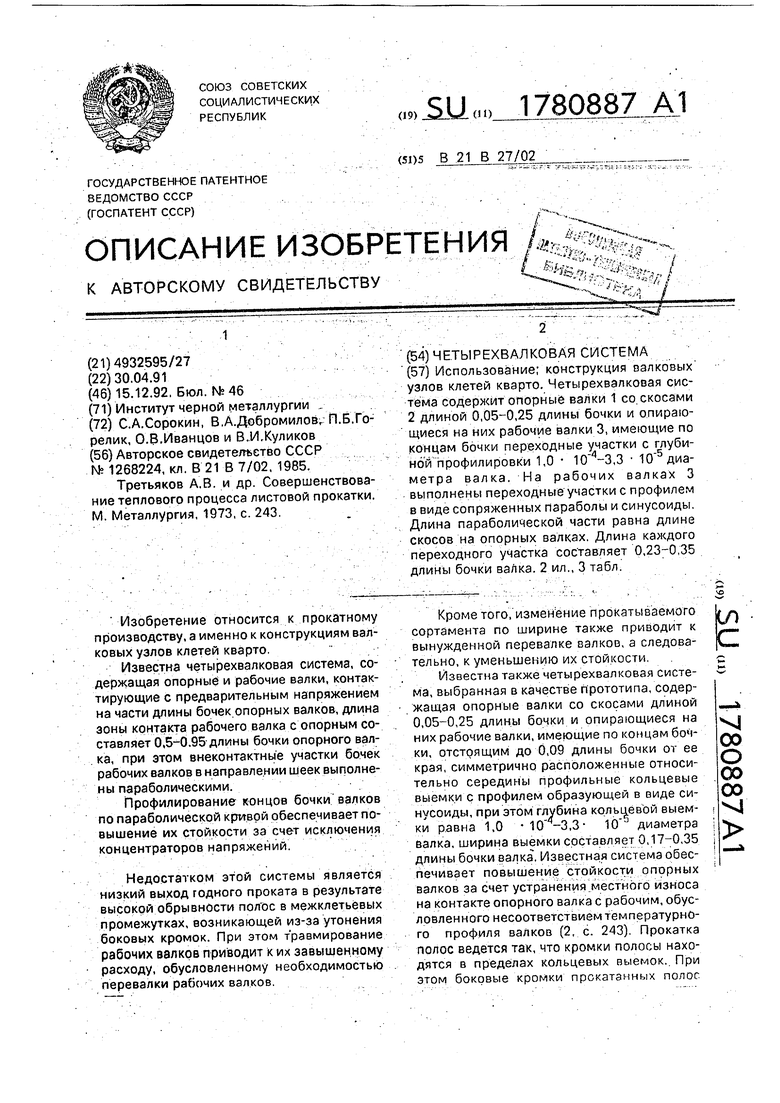

На фиг. 1 изображена четырехвалковая система, общий вид; на фиг. 2 - форма об- разующей кольцевой выемки на рабочем валке.

Четырехвалковая система содержит опорные валки 1 со скосами 2 длиной Ic KO., где 18 - длина бочки валка, и

опирающиеся на них рабочие валки 3, имеющие по концам бочки симметрично расположенные относительно ее середины профильные кольцевые выемки 4 глубиной ,0 ,3 , где D - диаметр рабочего валка. Профиль образующей 5 кольцевой выемки 4 выполнен в виде сопряженных параболы и синусоиды, при этом длина параболической части р равна длине Ic скосов 2 на опорных валках 1, а ширина U кольцевой выемки 4 составляет 0,23-0,35 длины бочки валка 3.

Четырехвалковая система работает следующим образом.

Полосу шириной В прокатывают между рабочими валками 3 четырехвалковой системы, при этом боковые кромки полосы находятся в пределах кольцевых выемок 4, Прокатанная полоса в прикромочных зонах имеет утолщенные участки, компенсирующие утонение кромок, вызванное сплющиванием валков. Причем, полосы шириной более 0,64 длины бочки валка имеют достаточное утолщение боковых кромок, обеспечивающее снижение обрывности полос в последующем межклетьевом промежутке.

В предлагаемой четырехвалковой системе часть профиля образующей кольцевой выемки выполнена в виде синусоиды, что обеспечивает плавность перехода от основной части бочки к профильной выемке. Другая часть профиля образующей кольцевой выемки выполнена в виде параболы с вершиной на конце бочки валка, что в свою очередь обеспечивает отсутствие концентраторов напряжений на валках, работающих в забое.

Таким образом, при использовании предлагаемой системы обеспечивается повышение выхода годного за счет уменьшения количества обрывов. Кроме того, обеспечивается стойкость рабочих валков в большей степени, чем при использовании известной четырехвалковой системы.

Ширина кольцевой выемки составляет 0,23-0,35 длины бочки валка и зависит от ширины прокатываемых полос. Чем меньше минимальная ширина прокатываемых полос, тем больше ширина кольцевой выемки, и наоборот. При ширине выемки менее 0,23 длины бочки не гарантируется высокая стойкость опорных валков, так как не обеспечивается снижение неравномерности износа валков из-за несоответствия их температурного профиля параболической форме. При ширине выемки больше, чем 0.35 д/Тины бочки валка, когда весь сортамент прокатываемых полос (шириной от 0,4 до 0,9 длины бочки валка) имеет утолщен- ные боковые кромки, дальнейшее увеличение ширины выемки нецелесообразно, так как эффект снижения обрывности полос при этом не возрастает, а съем металла при выполнении кольцевых выемок увеличивается, что снижает стойкость рабочих валков.

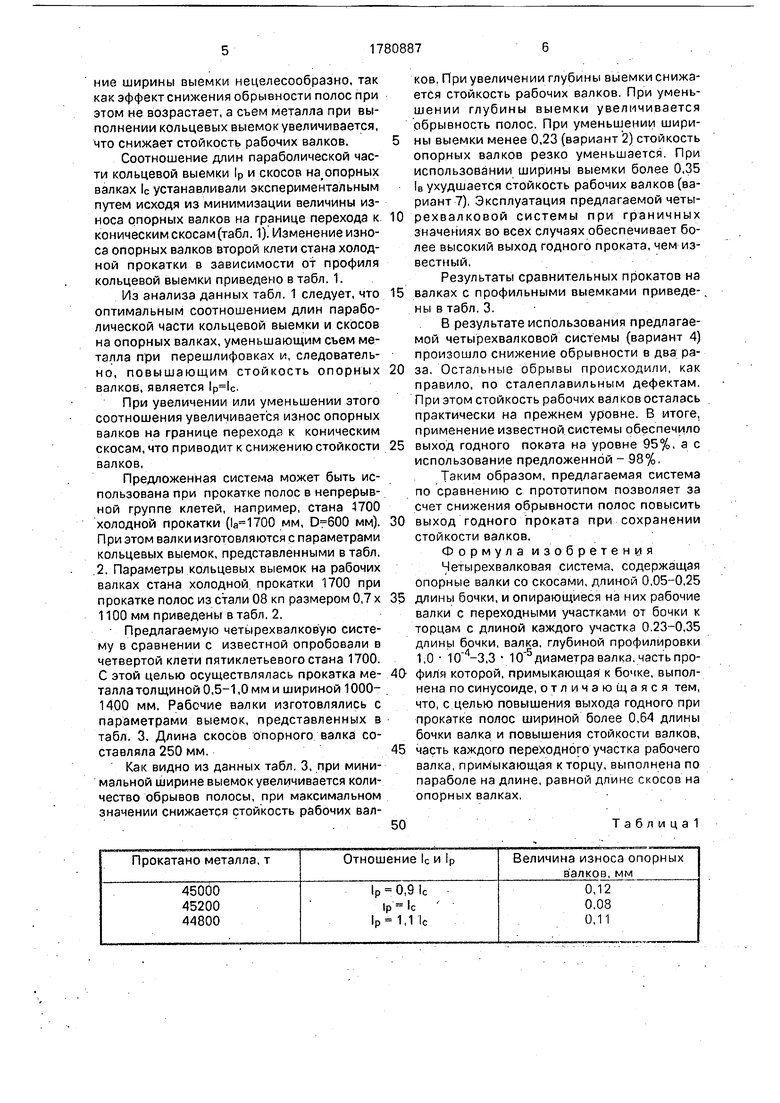

Соотношение длин параболической части кольцевой выемки р и скосов на порных валках Ic устанавливали экспериментальным путем исходя из минимизации величины износа опорных валков на границе перехода к коническим скосам (табл.1). Изменение износа опорных валков второй клети стана холодной прокатки в зависимости от профиля кольцевой выемки приведено в табл. 1.

Из анализа данных табл. 1 следует, что оптимальным соотношением длин параболической части кольцевой выемки и скосов на опорных валках, уменьшающим съем металла при перешлифовках и, следовательно, повышающим стойкость опорных валкое, является .

При увеличении или уменьшении этого соотношения увеличивается износ опорных валков на границе перехода к коническим скосам, что приводит к снижению стойкости валков,

Предложенная система может быть использована при прокатке полос в непрерывной группе клетей, например, стана 4700 холодной прокатки ( мм, мм). При этом валки изготовляются с параметрами кольцевых выемок, представленными втабл, 2. Параметры кольцевых выемок на рабочих валках стана холодной прокатки 1700 при прокатке полос из стали 08 кп размером 0,7 х 1100 мм приведены в табл, 2.

Предлагаемую четырехвалковую систему в сравнении с известной опробовали в четвертой клети пятиклетьевого стана 1700. С этой целью осуществлялась прокатка металла толщиной 0,5-1,0 мм и шириной 1000- 1400 мм. Рабочие валки изготовлялись с параметрами выемок, представленных в табл. 3. Длина скосов опорного валка составляла 250 мм,

Как видно из данных табл. 3, при минимальной ширине выемок увеличивается количество обрывов полосы, при максимальном значении снижается стойкость рабочих валков. При увеличении глубины выемки снижается стойкость рабочих валков. При уменьшении глубины выемки увеличивается обрывность полос. При уменьшении ширины выемки менее 0,23 (вариант 2) стойкость опорных валков резко уменьшается. При использовании ширины выемки более 0,35 IB ухудшается стойкость рабочих валков (вариант 7), Эксплуатация предлагаемой четырехвалковой системы при граничных значениях во всех случаях обеспечивает более высокий выход годного проката, чем известный.

Результаты сравнительных прокатов на

валках с профильными выемками приведе-. ны в табл. 3.

В результате использования предлагаемой четырехвалковой системы (вариант 4) произошло снижение обрывности в два раза. Остальные обрывы происходили, как правило, по сталеплавильным дефектам. При этом стойкость рабочих валков осталась практически на прежнем уровне. В итоге, применение известной системы обеспечило

выход годного поката на уровне 95%, а с использование предложенной - 98%.

Таким образом, предлагаемая система по сравнению с прототипом позволяет за счет снижения обрывности полос повысить

выход годного проката при сохранении стойкости валков.

Формула изобретения Четырехвалковая система, содержащая опорные валки со скосами, длиной 0,05-0,25

длины бочки, и опирающиеся на них рабочие валки с переходными участками от бочки к торцам с длиной каждого участка 0.23-0,35 длины бочки, валка, глубиной профилировки 1,0 ,3 % 10 5диаметра валка, часть профиля которой, примыкающая к бочке, выполнена по синусоиде, отличающаяся тем, что, с целью повышения выхода годного при прокатке полос шириной более 0,64 длины бочки валка и повышения стойкости валков,

часть каждого переходного участка рабочего валка, примыкающая к торцу, выполнена по параболе на длине, равной длине скосов на опорных валках.

50

Таблица

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ЛЕНТ | 1998 |

|

RU2211735C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2312721C2 |

| Валок клети листопрокатного стана | 1986 |

|

SU1340845A1 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ОПОРНЫХ ВАЛКОВ СИСТЕМЫ КВАРТО | 2002 |

|

RU2222393C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1987 |

|

RU2011448C1 |

Использование; конструкция валковых узлов клетей кварто. Четырехвалковая система содержит опорные валки 1 со скосами 2 длиной 0,05-0,25 длины бочки и опирающиеся на них рабочие валки 3, имеющие по концам бочки переходные участки с глубиной профилировки 1,0 ,3 диаметра валка. На рабочих валках 3 выполнены переходные участки с профилем в виде сопряженных параболы и синусоиды Длина параболической части равна длине скосов на опорных валках. Длина каждого переходного участка составляет 0,23-0,35 длины бочки валка. 2 ил., 3 табл

ТаблицаЗ

Фа. /.

А/г 2

| Четырехвалковая система | 1985 |

|

SU1268224A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Третьяков А.В | |||

| и др | |||

| Совершенствование теплового процесса листовой прокатки | |||

| М | |||

| Металлургия, 1973, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

Авторы

Даты

1992-12-15—Публикация

1991-04-30—Подача